Fターム[4F205HB12]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 予め形成された挿入物等との一体化成形 (184) | インサート成形 (125)

Fターム[4F205HB12]に分類される特許

101 - 120 / 125

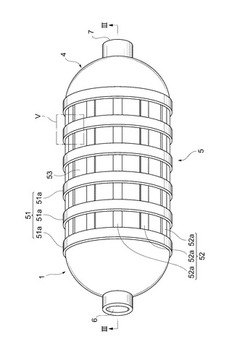

圧力容器及びその製造方法

【課題】重量の増加を抑えつつ、耐衝撃性が向上された圧力容器。

【解決手段】筒状の胴部(10)を有する高圧タンク(1)であって、胴部(10)は、繊維強化樹脂層(4)と、繊維強化樹脂層(4)の外周面上に形成された格子状補強層(5)と、を備える。格子状補強層(5)は、胴部(10)の周方向に所定ピッチで巻かれた帯状部(51a)からなる第1補強層(51)と、軸方向に所定ピッチで巻かれた帯状部(52a)からなる巻かれた第2補強層(52)と、を交差させてなる。

(もっと読む)

繊維強化複合材料成形装置

【課題】繊維強化複合材料成形装置において、一方の繊維束における端部と、他方の繊維束における端部とを重ね合わせて接合された長尺繊維束を、より均一に積層して繊維強化複合材料を成形することである。

【解決手段】成形中の繊維束14における端部と、新品の繊維束44における端部とを重ね合わせて、重ね合わせた繊維を絡ませて接合し、長尺繊維束48として繊維強化複合材料を成形する繊維強化複合材料成形装置10であって、成形中の繊維束14と新品の繊維束44との接合部46は、成形中の繊維束14における端部と、新品の繊維束44における端部とから、各々端部の繊維量に対して所定量の繊維を切断し、所定量の繊維が切断された各々端部を重ね合わせて、重ね合わせた繊維を気体流で絡ませて形成される。そして、各々端部の繊維量に対して2分の1の繊維を切断することが好ましい。

(もっと読む)

繊維強化複合材料成形装置

【課題】繊維強化複合材料成形装置において、長尺繊維束をより変形し易くして、繊維強化樹脂複合材料を成形することである。

【解決手段】成形中の繊維束14における端と、新品の繊維束44における端とを重ね合わせて接合し、長尺繊維束46として繊維強化複合材料を成形する繊維強化複合材料成形装置10であって、成形中の繊維束14と新品の繊維束44との重ね合わせ領域Aは、長尺方向に対して、所定の間隔を設けて接合された複数の接合部を有する。そして、重ね合わせ領域Aは、点状に接合された接合部48等を有することが好ましい。

(もっと読む)

成形体の製造方法、成形体、並びにタンク

【課題】樹脂含浸繊維の樹脂が巻き付けによって染み出すことを抑制できると共に、樹脂含浸繊維層の内部での剥離を抑制できる、成形体の製造方法、成形体、並びにタンク。

【解決手段】樹脂含浸繊維を硬化させてなる樹脂含浸繊維層(4)を有する成形体の製造方法において、樹脂含浸繊維層(4)を形成するための一連の工程を備える。一連の工程は、樹脂含浸繊維を所定分巻き付ける巻付け工程と、巻き付けられた樹脂含浸繊維の樹脂をゲル化するゲル化工程と、を有する。そして、一連の工程では、巻付け工程及びゲル化工程を実行後、さらに巻付け工程を実行することで、ゲル化されたものの上に新たな樹脂含浸繊維を所定分巻き付けるようにした。

(もっと読む)

構造部材の連続製造方法

【課題】炭素繊維を主材とする複合材料の成形方法の改良を図る。

【解決手段】炭素繊維の布にエポキシ樹脂を含浸させたプリプレグ材料を使用するH型の構造部材は、曲率を有する部材に成形することが難しい。そこで、曲げることができる2つの構成部材110、120に分割して部材110、120に曲率を与え、両者を接合して曲率を有する構造部材100を製造する。

(もっと読む)

繊維強化プラスチック構造体

【課題】 FRP構造体において、金属製インサートとFRP製インサートとの間で剥離が生じても、強固な締結状態が損なわれることを防止可能とする。

【解決手段】 繊維強化プラスチック構造体10は、コア部材12と、コア部材を覆う繊維強化プラスチック製の外皮部材18と、コア部材の外部から内部まで延設された棒状の部材であって、外部に露出した一端には、取付対象物に締結するための締結部が形成され、外部から内部に進むほど、軸線に垂直な断面積が拡大する抜け止め部が形成されている、金属製の第1インサート部材14と、第1インサート部材の抜け止め部と係合する係合部が形成されている、繊維強化プラスチック製の第2インサート部材16と、を備える。

(もっと読む)

複合圧力容器または複合管状体ならびに複合中間物

【課題】繊維強度発現率の優れた圧力容器又は複合管状体を得ること。

【解決手段】少なくとも1種の繊維と、少なくとも1種の熱硬化性樹脂と、少なくとも1種の界面活性オリゴマーまたはポリマーとを含むプリプレグまたはプリプレグトウ;少なくとも1種の繊維と少なくとも1種の熱硬化性樹脂と、前記熱硬化性樹脂の固形分を基準にして1〜10質量%の少なくとも1種の分子量が5,000から30,000である界面活性オリゴマーまたはポリマーとを含む繊維強化複合材料;繊維と、少なくとも1種の熱硬化性樹脂と、少なくとも1種の界面活性オリゴマーまたはポリマーとを含む強化された繊維;内側シェルまたはライナと接触した上記の強化繊維を含む圧力容器または複合管状体。

(もっと読む)

FRP成形物

【課題】 従来のFRP成形物と金属との接合は、金属外面にローレット加工したり、成形方法により接合強度の向上を図っているが、金属構造物を接合する場合等には、接合強度が不足する場合が多い。

【解決手段】 本発明のFRP成形物においては、鋼板2c等の埋め込み体及び該埋め込み体の開孔2eを一方側から他方側に貫通して設置した炭素繊維等の繊維強化材2dを樹脂含浸により表皮部2aに一体接合した接合端部2とFRP成形部1とでFRP成形物を形成する。

(もっと読む)

ほぼシェル形の構成要素を製造する方法

本発明は、実質的に炭素繊維強化合成材料から、特に航空機の胴体シェル、翼シェル、垂直安定板シェルまたは水平安定板シェルなどの、少なくとも1つの局所的な強化区域3と、少なくとも1つの補強要素とを有するほぼシェル形の構成要素を、製造する方法に関する。本発明による方法は、既に硬化している少なくとも1つのダブラ1を大部分を硬化したシェル外板2上に配置して、局所強化区域3を形成する工程と、既に硬化している少なくとも1つの補強要素を適用する工程と、少なくとも、少なくとも1つのダブラ1の領域に位置する少なくとも1つの補強要素に対して、少なくとも1つの大部分が硬化した接続アングルブラケット6を配置する工程と、シェル外板2および接続アングルブラケット6を硬化させる工程とを備える。本発明は、本発明による製造方法によって製造される、少なくとも1つの局所強化区域3を有し、かつ少なくとも1つの補強要素を有する実質的にシェル形の構成要素も包含する。  (もっと読む)

(もっと読む)

シリンダバレル

【課題】 金属ライナに対する補強部の追従性を高め、軽量化がはかられるシリンダバレルを提供する。

【解決手段】 作動流体圧を受けて移動するピストンが摺動可能に収められる金属ライナ2と、この金属ライナ2の外側に巻かれてガラスファイバ21が金属ライナ2の軸方向と円周方向にそれぞれ延びる平織クロス20を樹脂で固めたGFクロス強化層12と、このGFクロス強化層12の外側に螺旋状に巻かれたカーボンファイバ31を樹脂で固めたCFワインディング強化層13とを備えた。

(もっと読む)

管状体

【課題】ゴルフクラブシャフト等の管状体を金属/繊維強化樹脂複合材料から構成する場合に、金属層と繊維強化樹脂層との接着性を向上し、実用化可能な管状体を提供する。

【解決手段】金属層と繊維強化樹脂層が中間樹脂層を介して接着一体化された金属/繊維強化樹脂複合材料から構成された管状体であって、中間樹脂層が、平均粒径3〜10μmの熱可塑性樹脂の粒子およびイミダゾールシラン化合物を含有していることを特徴とする、ゴルフクラブシャフト等の管状体。

(もっと読む)

高圧ガス貯蔵容器の製造方法及び高圧ガス貯蔵容器

【課題】 補強層の厚みが薄くなる鏡部、特に肩部の機械的強度を高めたライナーに補強部材を巻き付けて容器全体で耐圧性にバラツキが生じない信頼性の高い高圧ガス貯蔵容器の製造方法を提供する。

【解決手段】 金属製ライナー4を所定形状に成形する成形工程と、金属製ライナー4を加熱し急冷する熱処理工程と、金属製ライナー4の周面に帯状の補強部材8を巻き付けて補強層を形成する補強層形成工程とを備える。熱処理工程では、金属製ライナー全体を加熱した後、鏡部4Bのみを容器6内に満たした冷却水7に浸漬し急冷することで部分的に焼き入れを行う。こうすることで、タンクの構造上、容器肩部の補強部材の巻き数が他の部位に対して少ないことによる強度不足を、焼き入れによって補うことができる。

(もっと読む)

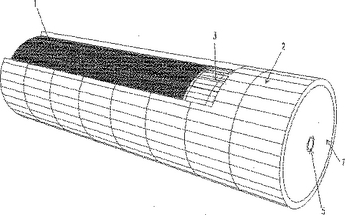

繊維強化プラスチック製容器の製造方法及びその製造装置

【課題】強度低下等の設計を考慮する必要がなく、また隔壁の装着を容易に行うことが出来るので作業効率を向上させることが出来る繊維強化プラスチック製の円筒状圧力容器の製造方法及びその製造装置を提供する。

【解決手段】製造装置は、マトリックス樹脂を含浸させた帯状の強化繊維基材3を巻付けるマンドレル2の両端中心部に支持軸1a,1bを設け、この支持軸1a,1bは、軸受け部材5a,5bを介してマンドレル支持装置6a,6bに回転自在に支持されている。支持軸1a,1bには、円筒状容器Wの両端開口部に一体的に成形する隔壁部材4を支持するための支持部材7がスライド可能に設けてあり、この支持部材7は隔壁部材4を当接させて支持させると共に、帯状の強化繊維基材3を巻付けるマンドレル2に巻付ける際には、隔壁部材4及びその取付け部4aが強化繊維基材3の巻付けに干渉しない位置まで移動出来るようになっている。

(もっと読む)

高圧タンク及びその製造装置並びに高圧タンクの製造方法

【課題】大型の高圧タンクを低コストで製造可能とした高圧タンク、及びその製造装置、並びに高圧タンクの製造方法を提供する。

【解決手段】接着剤を付着した繊維をライナの外周面に巻き付けることによりシェルを形成した高圧タンク、及びその製造装置、並びに高圧タンクの製造方法において、シェルを形成する際に、ライナのボスに設けた貫通口からライナの内部に発熱手段を挿入して配設し、ライナを内部から加熱しながらライナの外周面に繊維を巻き付けることにより接着剤を漸次硬化させてシェルを形成する。

(もっと読む)

内圧容器の製造方法

【課題】 小型で且つ耐内圧強度に秀れた構成の内圧容器を簡易な方法で製造でき、また、インナーリング非内蔵型の内圧容器の耐内圧強度も向上させることができる極めて実用性に秀れた内圧容器の製造方法を提供することである。

【解決手段】 フィラメントワインディング法により連続繊維を巻回積層して成る繊維強化樹脂製筒体1の両端部が閉塞蓋2で閉塞されており、この閉塞蓋2は前記繊維強化樹脂製筒体1と連結される保持環体3で支持されている内圧容器の製造方法であって、マンドレル5に樹脂を含浸した繊維6を巻回する際、該マンドレル5に被嵌される一対のリング体の外側面に該繊維6を引っ掛けて巻回方向を変更しながら巻回し、前記樹脂硬化後、脱型して前記繊維強化樹脂製筒体1を形成し、続いて、この繊維強化樹脂製筒体1に前記閉塞蓋2及び前記保持環体3を設けて該繊維強化樹脂製筒体1を閉塞する内圧容器の製造方法である。

(もっと読む)

圧力容器

【課題】平坦なまたはほぼ平坦な蓋を有し繊維強化プラスチックからなる圧力容器を提供する。

【解決手段】少なくとも1つの方向へ圧力容器を貫通し軸線方向へ配向され、内部スペース内に均一に分布され、内圧に起因する力の大半を受容する複数の補強構造体を備える。  (もっと読む)

(もっと読む)

電気特性変更可能な繊維強化プラスチック板及びその繊維強化プラスチック板の製造方法

【課題】繊維強化プラスチック板の製造後にも電気特性を任意に設定出来る電気特性変更可能な繊維強化プラスチック板及びその繊維強化プラスチック板の製造方法を提供する。【解決手段】電気特性変更可能な繊維強化プラスチック板1は、ガラス繊維,芳香族ポリアミド繊維等の補強繊維布に熱可塑性樹脂材料を含浸させた繊維強化プラスチック板1の内部に内径(0.7mm), 外径(0.85mm)から成る微細な中空ファイバー2を複数本並列に埋設して一体的に形成してある。中空ファイバー2の中空部2aには、中空ファイバー2の端末部から電気特性変更可能な繊維(例えば、アルミ繊維)や、電気特性を有する液体(例えば、磁性流体)を注入して電気特性を変更可能にするものである。このような繊維強化プラスチック板1を製造する場合には、補強繊維布に樹脂材料を含浸させた繊維強化シート1aに微細な中空ファイバー2を複数本並列に配設して複数枚形成し、この繊維強化シート1aを所定枚数積層させた後、加熱硬化することにより一体的に成形する。 (もっと読む)

圧力容器及び水素貯蔵タンク並びに圧力容器の製造方法

【課題】ドーム部に巻き付けられる繊維束が口金部を通るように配列しても、口金部近傍から肩部にかけて圧力容器の軸方向の強度を高めるのにあまり寄与しない繊維を少なくできるとともに、同じ耐圧性を確保するのに必要な繊維量を減らすことができる圧力容器を提供する。

【解決手段】圧力容器11は、筒部12の両端にドーム部13を有する形状に形成され、ドーム部13の中心に口金部14備えている。圧力容器11は、ガスバリア性を有する円筒状の胴部15aの両端にドーム部15bを有するとともにドーム部15bの中心に口金部14を備えたライナ15と、その外側に樹脂含浸繊維束を巻き付けて硬化することにより形成された外殻16とを備えている。ドーム部13には内側に巻き付けられた繊維束層17aを覆う形状補正部材18が設けられ、形状補正部材18の外側にも繊維束層17bが形成されている。

(もっと読む)

複合材製インサートおよびその製造方法、ならびにそのようなインサートを備えるサンドイッチ構造の作製方法

【課題】本発明は、補強インサートならびにその製造方法に関する。

【解決手段】このインサートは、ファイバ区間(15、16)を形成するように層(10〜14)を通過する一体化ファイバによって互いに一体化されたファイバの重なった層(10〜14)を備え、これらの区間(15、16)のうちの少なくともいくつかが直線である。これらのファイバ区間(15、16)および層(10〜14)は硬化樹脂(17)中に埋め込まれる。さらに、インサートを構成するファイバの総密度がインサートの体積の50%〜60%であり、ファイバ区間はインサートの体積の3%〜10%を占める。本発明は、少なくとも1つのそのようなインサートを備えるサンドイッチ構造の作製方法にも関する。

(もっと読む)

耐圧容器製造方法及び繊維束巻付装置

【課題】 円筒の両端にドーム部が連設されたライナに繊維束を巻き付けることにより、強化した耐圧容器を製造する耐圧容器製造方法において、繊維束の巻き付け時にライナに作用する荷重を大幅に低減することによりライナの破損を防止する。また、この耐圧容器製造方法の実施に使用される繊維束巻付装置を提供する。

【解決手段】 ライナ10に繊維束20を巻き付ける際に、ライナ10の周囲を回転する第1可動レール3に第1ボビン群を配置し、第1可動レール3に隣接してライナ10の周囲を回転する第2可動レール4に第2ボビン群を配置し、ライナ10を軸方向に往復移動させながら、第1ボビン群と第2ボビン群とをライナ10の周囲で相互に反対方向に周回させる。

(もっと読む)

101 - 120 / 125

[ Back to top ]