Fターム[4F205HL16]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチツク成形用繊維の巻回、分布 (881) | 製品内での繊維の方向性 (545) | 筒体以外の製品内での繊維の方向性 (272) | 厚み方向 (47)

Fターム[4F205HL16]に分類される特許

21 - 40 / 47

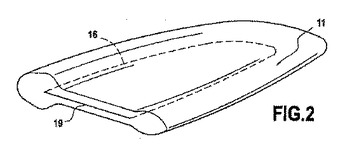

3D製織によって異形部品を製作する方法、および得られる異形部品

本発明は、3D製織および含浸によって得られる中空異形部品に関する。本発明は、三次元製織によって、製織の際に部分的な非タイイング(19)を実行しながらプリフォーム(11)を製作するステップを含んでおり、この部分的な非インターリンキングが、後の織り終えた塊の内部への空洞の形成および含浸段階の際の形状の安定化を可能にする。  (もっと読む)

(もっと読む)

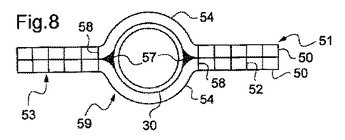

複合材料からなる構造要素をチューブに連結する連結方法

本発明は、筒状部(30)を備えていて、複合材料から形成される構造部材がこの筒状部から突出している構造部品を製造する製造方法に関し、この製造方法は、重ねて配置された幾つかの繊維プライからなるスタックを含む平坦なプリフォーム(59)を成形することを含み、それによりそれらプライが、構造部を形成するようになっているプリフォームの少なくとも一部において一緒に固定されるとともに、チューブに連結するための連結部を形成するようになっているプリフォームの少なくとも別の部位において、2つの反対側に在るリーフレット(54)を形成するように分離可能になっている。さらに、チューブ(30)を連結部のリーフレット間に挿入することを含み、それによりそれらリーフレットがチューブを少なくとも部分的に包囲するようになる。さらに、チューブをプリフォームに連結することを含み、それによりチューブが筒状部を形成するようになるとともに、プリフォームが構造部品の構造部材を形成するようになる。  (もっと読む)

(もっと読む)

繊維強化複合材料

マトリックス材料及び複数の繊維プライ強化構造を備えている連続繊維強化複合構造中に組み込まれるのに適した二次プライ構造、そのように形成された連続繊維強化複合材料、そしてその製造の為の方法が記載されている。二次プライは、例えば一次繊維のプライの形状である支持シートを備えていて、シートの平面の外方に略直線状に整列して第3次元へと延出しその表面の少なくとも大部分を横切って略直線状に整列して配置された二次繊維の2次元平面配列を支持していて、統合された構造において平面外の強化を提供する。 (もっと読む)

有孔複合構造およびそのための方法

(a)複数の未硬化のプリプレグシートを含む積層構造を形成するステップであり、積層構造は最初の略平坦な形態を含む、ステップと、(b)積層構造を適切な第1の硬化条件下に置いて、略平坦な形態を維持しながら部分硬化された積層構造をもたらすステップと、(c)部分硬化された積層構造に複数の穿孔を与えるステップであり、部分硬化された有孔の積層構造をもたらす、ステップと、(d)部分硬化された有孔の積層構造を成形するステップと、(e)ステップ(d)と少なくとも部分的に同時にまたはその後に、部分硬化された有孔の積層構造を第2の硬化条件下に置いて、成形および最終硬化済みの積層構造をもたらすステップとを含む、方法。 (もっと読む)

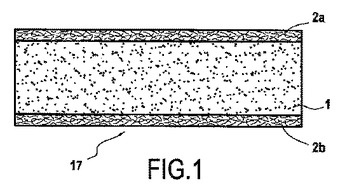

複合部品の作製に適した新規な補強材料

本発明は、複合部品を作製するための、熱硬化性樹脂と合わせる新規な中間材料であって、100〜280g/m2の重量を有する炭素繊維の一方向層からなり、その各面において0.5〜50ミクロン、好ましくは3〜35ミクロンの厚さを有する、熱可塑性繊維のウェブが合わされており、全厚が80〜380ミクロン、好ましくは90〜320ミクロンである上記中間材料、並びにこのような材料から複合部品を製造するための方法、及び得られる複合部品に関する。  (もっと読む)

(もっと読む)

サンドイッチ構造体用の補強構造

サンドイッチ構造体に適用される本発明に係る切り欠き部補強構造を形成する際に、好ましくは発砲材料からなるブレードコアの強度特性を向上させる為に2つの方法が組み合わされる。この目的の為に、ブレードが前記ブレードコアの貫通孔内に引き込まれる繊維束に結合される。結果として、サンドイッチ構造体用の本発明に係る切り欠き部補強構造は、部品の低重量化を図りつつ際立った強度特性を有する。 (もっと読む)

FRP格子部材

【課題】厳しい引っ張り応力に充分に耐えながら、補強繊維の使用量削減及び製造工程の簡略化によるコスト低減を達成できるFRP格子部材を提供する。

【解決手段】横方向に向き且つ横方向に間隔をあけて配置された複数の縦壁110と、縦方向に向き且つ縦方向に間隔をあけて配置された複数の横壁120とが交差し且つこの交差部130で一体的に設けられてなり、縦壁が、縦方向に延び且つ厚さ方向に層状に配置された補強繊維160と、この補強繊維を取り込んで硬化し成形された合成樹脂170とを備え、横壁が、硬化し成形された合成樹脂を備え、上記補強繊維が、縦壁における厚さ方向の両端部に形成された二つの外層141、142のうち片方又は両方の外層にのみ配置されているFRP格子部材100である。

(もっと読む)

ゴム−コード複合体の製造方法

【課題】波形の補強コードを持つゴム−コード複合体を容易に製造可能とする。

【解決手段】複数本の補強コード2を平行に引き揃え未加硫ゴムを被覆してなる帯状体1を、支持体10上に、該支持体の走行速度よりも速い速度で送り出し、支持体10に設けた係合部材12によって、帯状体1を長手方向Lに間隔をおいて支持体10上に接地させることで、該帯状体1を側面視で波形に形成する。この側面視波形の帯状体1を、圧延板20を用いて、その幅方向における一方側Wに複数本の補強コード2を倒すように押さえることで平面状に形成する。これにより、複数本の補強コード2が帯状体1の平面視で波形に配設されたゴム−コード複合体が得られる。

(もっと読む)

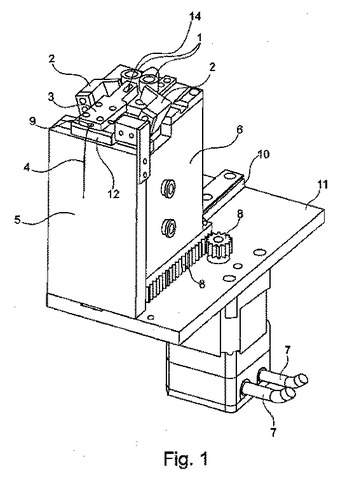

強化フォーム材を製造するための装置及び方法

本発明は、強化フォーム材を製造するための、及び繊維半製品(4)をフック(16)に受容させるための装置に関する。この場合、この装置は、搬送装置を備えた第1のサブユニットと、受容装置(3)を備えた第2のサブユニット(5)とを有している。搬送装置(1)は、繊維半製品を受容装置(3)に供給するように構成されていて、前記第1のサブユニット(6)と第2のサブユニット(5)とは、第1のサブユニット(4)を第2のサブユニット(5)に対して相対運動させることによって、所定の長さの繊維半製品(4)が提供される。第2のサブユニット(5)の受容装置は、フック(16)に対して受容装置(3)を相対運動させることによって繊維半製品(4)をフック(16)内に受容させることができる。  (もっと読む)

(もっと読む)

コンポジット構造に用いるハイブリッド三次元織り/積層支材

【課題】コンポジット構造を補強するために用いる織りプリフォーム、およびそのようなプリフォームを製造する技術の提供。

【解決手段】織りプリフォームは、一緒に織った複数の層をもつ中央部分を備える。プリフォームは、複数の個別の織り層であり、中央部分で織り込んだ複数の層と一体に織られ、プリフォームの全長に沿って伸びる第1の端部部分を含む。プリフォームは、また、複数の個別の織り層であり、中央部分で織り込んだ複数の層と一体に織られ、プリフォームの全長に沿って伸びる第2の端部部分を含む。第1および第2の端部部分における複数の個別の織り層の間に入っているのは、バイアス層である。また、第1および第2の端部部分には、厚さ方向の補強がある。個別の織り層およびバイアス層を横切る補強繊維が、それらの層を固定し補強する。

(もっと読む)

ピンを差し込んで性能を補強した複合材積層構造物、前記複合材積層構造物の製造方法、装置、及び前記装置の製作方法

本発明は、複合材積層構造物の厚さ方向にピンを差し込んで複合材積層構造物の層間性能を補強するか、複数の積層部材を接触連結する、ピンを差し込んで性能を補強または複数部材を連結した複合材積層構造物、前記複合材積層構造物の製造方法、装置及び前記装置の製作方法に関する。本発明の複合材積層構造物の製造装置は、層間分離性能補強または複数の積層部材間の接触連結のためにピンを差し込む複合材積層構造物の製造装置であって、硬化前または硬化後の状態の複合材積層構造物21上にのせられて、垂直方向に形成された複数個の穴53内に、それぞれ前記複合材積層構造物21内に挿入されるピン51が備えられる下部ガイド50と、前記下部ガイド50上にのせられて、前記ピン51と対応する位置に垂直方向に移動自在に形成されるガイドピン41が備えられる上部ガイド40と、を含んで構成される。 (もっと読む)

繊維強化樹脂歯車

【課題】切削加工により歯部を形成することで歯車の周方向に延びる連続繊維が切断された状態になっても歯部の強度低下を抑制することができる繊維強化樹脂歯車を提供する。

【解決手段】繊維強化樹脂歯車11は、芯金12の外周に樹脂部13が形成され、樹脂部13の外周に繊維強化樹脂部14が形成されている。繊維強化樹脂部14には歯部15が形成されている。繊維強化樹脂部14は連続繊維からなるとともに歯車の周方向に沿う面を形成するように歯車の径方向に積層された複数の繊維層で構成された強化材を有する繊維強化樹脂で形成されている。強化材は、少なくとも歯部15の各山15aと対応する位置に複数の繊維層16を貫通する繊維としての厚さ方向糸17が存在するように形成された三次元繊維組織で構成されている。

(もっと読む)

複合材料からガスタービンケーシングを製作するための方法およびそれによって得られるケーシング

【課題】構造的観点および耐衝撃性の観点の両方から改善された特性を有する厚み変化を有する複合材料からガスタービンケーシングを製作する方法を提供すること。

【解決手段】特にガスタービンファン用の厚み変化を有する複合材料ケーシングは、繊維強化材を形成し、マトリックスによって繊維強化材の密度を高めることによって製作される。繊維強化材は、マンドレル(40)の上に繊維織物(30)の重ね合わせられた層を巻き付けることによって形成され、織物は厚み変化を有するように3次元製織によって形成される。

(もっと読む)

繊維強化複合材接合構造体の製造方法および繊維強化複合材接合構造体

【課題】軽量かつ高強度な繊維強化複合材接合構造体を製造する方法および繊維強化複合材接合構造体を提供する

【解決手段】繊維強化複合材料からなる第一の部材と、繊維強化複合材料からなる第二の部材の端面を接するように配置し、接合部補強用強化繊維積層体を第一の部材と第二の部材に跨がせるように配置する第一の工程と、前記第一の部材と前記接合部補強用強化繊維積層体間の第一の接着面および前記第二の部材と前記接合部補強用強化繊維積層体間の第二の接着面のそれぞれの接着面の少なくとも一ヶ所に前記各部材と前記接合部補強用強化繊維積層体の双方に強化繊維束製の杭材を刺入させる第二の工程と、前記接合部補強用強化繊維積層体および前記強化繊維束製の杭材に同時に樹脂を含浸させて硬化させる第三の工程を有することを特徴とする繊維強化複合材接合構造体の製造方法。

(もっと読む)

複合材を用いた構造部材の成形方法及び複合材料を用いた構造部材

【課題】他部材との接合面に凹凸面を形成する場合であっても、背中合わせの接合時にしわ発生の原因となる隙間を形成することがない複合材を用いた構造部材の成形方法を提供すること。

【解決手段】シート状複合材料31を積層してなる平板状のプリプレグ30からコ字状断面に成形され、凹凸を設けたフランジ面と平坦なウェブ面とを備えている複合材を用いた構造部材の成形方法において、複合材料30が、シート状複合材料31を最小厚さt1に積層して平板状のベース素材32を得るベース素材積層工程の後、成形後にフランジ面の凸部となる位置に限定してベース素材32にシート状複合材料31を所望の厚さまで積層する凸部積層工程を実施して積層される。

(もっと読む)

多層基材、プリフォームおよびプリフォーム製造方法

【課題】

賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供すること。

【解決手段】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする。

(もっと読む)

ゲージの小さなタイヤプライを製造する装置および方法

【課題】ゲージ厚さが小さく、端部数が小さいコード間隔の補強プライを作る装置および方法を提供する。

【解決手段】ゲージ厚さが小さく、25.4mm(1インチ)当たりの端部数が小さいプライ層10が、カレンダ装置またはクロスフィード押し出し装置を用いて形成できる。複数のコード12の各外周面の頂部が、外側のゴム層14の表面と同一平面内にあってもよく、外側のゴム層14の表面から突出していてもよい。任意に設けることができるゴムの表面被覆は、製造中にコード12が押しのけられるのを防ぐために、複数のコード12を覆っている。

(もっと読む)

プリフォームおよびプリフォームの製造方法

【課題】

多方向に強化繊維糸条が配向しながら曲面追従性に優れた多軸ステッチ基材からなるプリフォームおよびそのプリフォームの製造方法を提供すること。

【解決手段】

本発明のプリフォームは、多数本の強化繊維糸条が並行にシート状に配列して構成された層の少なくとも2層以上が交差積層されてステッチ糸にて一体化された多軸ステッチ基材が、1ないし複数枚積層されて二次曲面を有する形状に賦型されたプリフォームであって、少なくとも二次曲面に賦型された箇所においてステッチ糸の少なくとも一部が切断されていることを特徴とする。

(もっと読む)

衝撃エネルギー吸収性能を有する縫合組物FRPパイプ

【課題】ブレイダー装置によるブレイディング処理によって組成される繊維強化プラスチック製の衝撃エネルギー吸収性能の高い縫合組物FRPパイプという具体的な構造物を提供すること。

【解決手段】軸線に対する組角度が±θ°の組糸4、4と、軸線に対する角度が0°の中央糸5とを選択的に組み合わせて、ブレイダー装置によって、組成の芯となるマンドレル上に複数層の組物層2からなる組物円筒状プリフォーム1を組成してなり、組物円筒状プリフォームを層厚方向に縫合糸により縫合処理し、樹脂材を含浸硬化して縫合組物FRPを形成してなることを特徴とする衝撃エネルギー吸収性能を有する縫合組物FRPパイプ。

(もっと読む)

繊維強化熱可塑性複合材料の成形方法およびその中間体

【課題】 作業性が良く、低コスト化が図れ、品質の良い製品が安定して得られる繊維強化熱可塑性複合材料の成形方法の提供。

【解決手段】強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却する。成形工程では、既に、強化繊維に熱可塑性樹脂が含浸しており、比較的短時間で成形を行なうことができる。また、プリプレグ材料には汎用材料があり、中間体を製造するのに加熱・溶融し、冷却・固化するという一連の成形作業がなく、コストを低く抑えることができる。

(もっと読む)

21 - 40 / 47

[ Back to top ]