Fターム[4F206AH25]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 車両(←軽車両)部材 (1,413) | パネル(←コンソールボックス) (253)

Fターム[4F206AH25]に分類される特許

141 - 160 / 253

成形同時加飾用シートおよびこれを用いた加飾成形品の製法

【課題】表面に微細な凹凸模様を有する加飾成形品を製造する際に用いる成形同時加飾用のシートであって、該シートを用いて加飾成形品を製造する際に熱や圧力を受けたときでも、また、絞りの深い形状の製品に微細な凹凸模様を形成する場合でも、所望通りの凹凸を確実に形成することのできる成形同時加飾用シートを提供すること。

【解決手段】熱可塑性基体シートの片面に加飾層が形成された熱成形可能な成形同時加飾用シートであって、前記基体シートの加飾層形成面とは反対側の面の少なくとも一部がエンボス加工されると共に、該エンボス加工面にクッション層が剥離可能に形成されている成形同時加飾用シートとこれを用いた加飾成形品の製法を開示する。

(もっと読む)

成形同時加飾用シート及びこれを用いた加飾成形品の製法

【課題】表面に微細な凹凸模様を有する加飾成形品を製造する際に用いる成形同時加飾用のシートであって、加飾用シートそれ自身を製造する際、或いは、該シートを用いて加飾成形品を製造する際に熱や圧力を受けた場合でも、また、絞りの深い形状の製品に微細な凹凸模様を形成する場合でも、凹凸が変形したり消失したりすることなく所望通りの凹凸を確実に形成することのできる成形同時加飾用シートを提供すること。

【解決手段】片面の少なくとも一部にエンボス加工が施された熱可塑性樹脂製剥離シートのエンボス加工面側に熱可塑性基体シートが積層され、且つ該基体シートの剥離シート積層面とは反対側の面には加飾層が形成された成形同時加飾用シートである。

(もっと読む)

積層成形体の成形方法並びに成形装置

【課題】積層成形体の成形方法並びに成形装置であって、ソフト感を良好に維持するとともに、シャープな外観形状を確保する。

【解決手段】樹脂芯材20の表面に表皮30をモールドプレス成形工法、射出成形工法により一体化する際、表皮30をトップ層31裏面にクッション層32を裏打ちした積層シート材料を加熱軟化処理した後、成形上型50の型面に真空成形するとともに、アシストモデル80のモデル型84を成形上型50の型面に押し付け、表皮30を成形上型50による真空成形と、成形上型50とモデル型84とのプレス圧により、薄肉状に精度良く成形した後、アシストモデル80の下降途中にアシストモデル80から冷却用エアを表皮30に強制的に吹き付けて冷却を速める。従って、表皮30を精度良く短時間に薄肉で均一厚みを達成できるように成形できるとともに、熱的ダメージが表皮30に及ぶことを回避できる。

(もっと読む)

プロピレン系樹脂組成物からなる自動車部品

【課題】フローマーク、ウェルドライン等の成形外観不良が少なく、かつ剛性と耐衝撃性が良好である自動車部品を提供すること。

【解決手段】自動車部品は、特定割合のメタロセン触媒下で重合されたプロピレン系樹脂(A)、エラストマー(D)および無機フィラー(E)からなり、前記プロピレン系樹脂(A)が、下記(i)〜(iii)を満たすプロピレン系樹脂組成物からなる

(i)室温n-デカンに可溶な部分(Dsol)10〜50重量%と室温n-デカンに不溶な部分(Dinsol)50〜90重量%から構成される(ii)プロピレン(MP)と、エチレンおよび炭素数4以上のα-オレフィンから選ばれる一種以上のオレフィン(MX)から得られる重合体から構成される(iii)Dsolは、Mw/Mn、極限粘度[η]、MXの量が特定の範囲にあり、

Dinsolは、Mw/Mn、融点、2,1-挿入結合量と1,3-挿入結合量との和、極限粘度[η]が特

定の範囲にある。

(もっと読む)

車両用外装部品及び車両用外装部品の製造方法

【課題】表面の発光を可能とすることができる車両用外装部品及び車両用外装部品の製造方法を提供する。

【解決手段】グリル部品4の部品本体12を、開口部11に嵌着される端部構成部13と中心部側へ延出する延出部14で構成し、延出部14を前面21と上面22と下面23で断面コ字状に形成する。延出部14の後部に灯体31を設け、灯体31が発光した光32を部品本体12の裏面側から内部に投光できるようにする。部品本体12を透明色の樹脂で形成し、その表面41に光輝性を有する金属調加飾シート43を設けて表面処理部42を形成する。金属調加飾シート43にスリット61,71を設け、表面処理部42の任意の箇所に灯体31からの光32を表面41側に透過する前面透過部51及び上面透過部52を形成する。

(もっと読む)

樹脂成形体及びその製造方法

【課題】種々の用途への展開が期待できる新しい構造の樹脂成形体及を提供する。

【解決手段】樹脂成形体10は、成形型のキャビティ内に射出充填した発泡層形成物質入り熱可塑性樹脂材料が固化する過程でキャビティ容積を拡大させて熱可塑性樹脂材料を発泡させることにより、両側表面のそれぞれに空隙を有しないスキン層11が形成されると共に、両側表面のスキン層11間に発泡層12が形成されたものである。発泡層12は、キャビティ容積拡大方向中間部に形成されスキン層11よりも樹脂密度の小さい中間層12aと、中間層12aのキャビティ容積拡大方向両側それぞれのスキン層11との間に形成されほとんど樹脂を有しない空洞層12bと、で構成されている。

(もっと読む)

プラスチック成形品の製造方法

【課題】簡単な工程で革調の表面質感を有するプラスチック成形品を得ることが可能なプラスチック成形品の製造方法を提供する。

【解決手段】プラスチック成形品の製造方法は、革材を粉砕して得られた微小片と熱可塑性樹脂とを混ぜ合わせて複合材料を生成する工程(S10〜S30)と、上記複合材料を用いて射出成形などにより成形品を形成する工程(S40)と、成形品の表面に形成されたスキン層の少なくとも一部を「物理的手段」としてのブラスト処理や表面研磨処理などにより除去して該成形品の内部の革繊維を露出させる工程(S50)とを備える。

(もっと読む)

樹脂発泡成形体の製造方法

【課題】樹脂発泡体と表皮材とが一体化された樹脂発泡成形体を製造する際において、表皮材の外観品質の低下や樹脂発泡体の成形不良を回避しつつ、低コストで製造することのできる樹脂発泡成形体の製造方法を提供する。

【解決手段】開閉可能な一対の金型20a、20bの間に前記表皮材18をセットした後に、発泡剤が添加された溶融樹脂22を成形部30内に射出して供給し、所定時間経過後、一対の金型20a、20bを所定の距離だけ開くことによって、溶融樹脂22を発泡させて表皮材18と樹脂発泡体16とを一体化させる樹脂発泡成形体10の製造方法において、成形部30内に溶融樹脂22を射出供給するための射出口36が、非製品部成形部34に設けられており、非製品部成形部34の両金型間の寸法C2が、製品部成形部32の両金型間の寸法C1よりも大きく設定されている、樹脂発泡成形体の製造方法。

(もっと読む)

射出発泡成形方法及び装置

【課題】射出発泡成形において、溶融樹脂からの発泡用のガスの漏出による発泡不良を防止して成形品質を高める。

【解決手段】固定型11及び可動型12によってキャビティC1を形成し、キャビティC1の末端部に捨てキャビティC2を設ける。キャビティC1内にガスを混入した溶融樹脂13を射出、充填する。このとき、溶融樹脂13の流動先端部からガスが漏出するが、溶融樹脂13の流動先端部は、捨てキャビティC2内へ逃がされてキャビティC1には良好な状態の溶融樹脂が充填される。溶融樹脂13の表皮層17が固化した後、可動型12を後退して溶融樹脂13の発泡を促進し、発泡層18を成形する。成形完了後、捨てキャビティC2によって形成された部分を切除する。ガスが漏出した溶融樹脂を捨てキャビティC2に逃がすことにより、発泡不良による成形品質の低下を防止することができる。

(もっと読む)

耐熱性印刷インキ用バインダー樹脂及び耐熱性印刷インキ

【課題】高温でのインサート成形時に印刷不良を生じない耐熱性印刷インキを提供する。

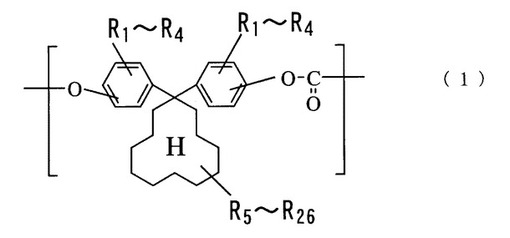

【解決手段】下記一般式(1)で表される構造単位を有するポリカーボネート樹脂であることを特徴とする耐熱性印刷インキ用バインダー樹脂。

【化1】

(式中、R1〜R26は水素、フッ素、塩素、臭素、ヨウ素、炭素数1〜9のアルキル基、炭素数6〜12のアリール基、炭素数1〜5のアルコキシ基、炭素数2〜5のアルケニル基又は炭素数7〜17のアラルキル基である。)

(もっと読む)

表示用の透明基板

【課題】ウエルドラインを目立たなくして、外見上の見栄えの向上を図った表示用の透明基板を提供する。

【解決手段】透明基板30は、成形金型に溶融材料を充てんして成形している。透明基板30の背面には凹状の目盛り42が設けられている。溶融材料が合流することにより形成されるウエルドラインWが、凹状の目盛り42と重なるように発生されている。

(もっと読む)

スライド型および金型

【課題】小形で構造が簡単なスライド型および金型を提供する。

【解決手段】2色成形の第1の成形工程において、第1の金型と第2の金型7で成形体を成形する際に、第1の金型に設けられた押動片で第2の金型に設けられたスライド片8の傾斜面10aを押動してスライド片8を成形位置にスライドさせる。第2の成形工程において、第2の金型7に第3の金型2を型閉じして第2の金型7に保持された前記成形体上に別の材料を成形する。その型開き時に、第3の金型2に設けられた引き戻し片6の傾斜面16でスライド片8を成形位置から引き戻す。この場合、第2の金型7の型閉じ動作で引き戻し片6の先端の乗り越え部18により弾性変形する弾性突起手段17を第2の金型7に設け、型開き動作では弾性突起手段17は引き戻し片6の傾斜面16によって押されるが弾性変形できない方向であるのでスライド片8が後退する。

(もっと読む)

複層成形品の製造方法及びそれによって得られる複層成形品

【課題】象嵌細工品の如き美麗で且つ高級感に富んだ複層成形品を有利に製造する技術を提供する。

【解決手段】樹脂フィルム16の表面に、それよりも小さな加飾材24を固着して、表皮材12を形成した後、少なくとも一部が平滑部44とされたキャビティ面42を有する成形キャビティ46内に、表皮材12の表面のうち、加飾材24の表面とそれを取り囲む樹脂フィルム16の加飾材包囲部分26の表面とを含む部分が、キャビティ面42の平滑部44に接触乃至は対向せしめられた状態で、表皮材12を収容配置し、その後、成形キャビティ46内に、基材を与える樹脂材料54を射出、充填して、目的とする複層成形品を成形するようにした。

(もっと読む)

積層フィルム

【課題】耐薬品性および耐汚染性に優れたコーティング層を有する積層フィルムを提供する。

【解決手段】基体と、前記基体の一方の面に形成されたコーティング層と、を具備する積層フィルムにおいて、前記コーティング層を、重合単位として少なくともフルオロオレフィンおよびシリコーンオイルを含む含フッ素共重合体で構成する。

(もっと読む)

樹脂組成物、樹脂成形体、筐体及び樹脂成形体の製造方法

【課題】バイオマス本来の目的である植物度をなるべく損なうことなく、バイオマス材料の課題である機械強度及び耐熱性が十分に向上された樹脂成形体を得ることが可能な樹脂組成物を提供する。

【解決手段】植物由来高分子化合物と、ポリイミド樹脂とを含有することを特徴とする樹脂組成物。植物由来高分子化合物としては生分解性高分子化合物であることが好ましく、特にポリ乳酸が好適に使用される。ポリイミド樹脂としては、熱可塑性ポリイミド樹脂が好適に使用される。

(もっと読む)

車両用内装材の製造方法

【課題】型の数及び操作の数を低減することができる車両用内装材の製造方法を提供する。

【解決手段】車両用内装材の製造方法であって、真空吸引可能なキャビティ型5の上部に、加熱軟化した樹脂シート製の表皮材3をセットし、表皮材3がセットされたキャビティ型5に対して、所定形状に成形された芯材2を保持したコア型6を下降させて型閉めし、該芯材2付きのコア型6によりキャビティ型5側に押された表皮材3を、キャビティ型5の凹面7側に真空吸引することにより表皮材3をキャビティ型5の凹面7に相応する形状に成形し、表皮材3を成形したキャビティ型5に対してコア型6を型閉めした状態のまま、表皮材3と芯材2との間に形成されたキャビティ空間Rに、発泡原料15を注入して発泡材4を発泡成形して、表皮材3と芯材2との間に発泡材4を挟んだ構造の内装材1を成形し、内装材1の成形後、型開きして内装材1を取り出す。

(もっと読む)

成形同時加飾用シートおよびこれを用いた加飾成形品の製法

【課題】微細な凹凸模様の加飾成形品を製造する際に用いる加飾用シートであって、それ自身を製造する際は勿論のこと、該シートを用いて加飾成形品を製造する際に熱や圧力を受けたときでも、また、絞りの深い形状の製品に微細な凹凸模様を形成する場合でも、微細な凹凸が変形したり消失したりすることなく設計通りの凹凸を確実に形成することのできる加飾用シートを提供すること。

【解決手段】基材シートの片面に加飾層が形成された加熱成形可能な成形同時加飾用のシートであって、基材シートの加飾層形成面とは反対側の面がエンボス加工され、該エンボス加工面の凹凸が水溶性樹脂層で埋められている。

(もっと読む)

車両用内装材とその製造方法

【課題】外観品質のよい車両用内装材とその製造方法を提供することを目的とする。

【解決手段】ドアトリム(内装材)1は、ドアパネルを覆う平板部11と、これから膨出したアームレスト12を備えている。ドアトリム1は、閉じられた成形型2、3のキャビティCV1内に、発泡剤を含んだ溶融樹脂材料を供給した後、成形型2、3を所定量だけ平板部11の厚み方向に開型して溶融樹脂を発泡させ、平板部11が所定の厚みとなるように形成する。アームレスト12の上面14は、平板部11の厚み方向に延びており、上面14の車室外側面上には、薄肉部15が形成されている。車両の衝突等により、車両搭載物がドアトリム1のアームレスト12を押圧すると、薄肉部15が破断、変形等をしてアームレスト12が潰れ、衝突による衝撃を吸収することができる。

(もっと読む)

合成樹脂積層品の製造方法及び製造装置並びに合成樹脂積層品

【課題】シート状表面材からなる表面層に合成樹脂製の基材層を積層させて一体化した合成樹脂積層品を、シート状表面材の薄肉化や破断を生じることなく製造する。

【解決手段】雄型(12)の先端部(C)がシート状表面材(21)の当接部(D)に圧接すると、雄型(12)とシート状表面材(21)の当接部(D)の間の熱勾配により、シート状表面材(21)の当接部(D)の温度が徐々に低下し、更に、当接部(D)は加熱流体(B)によって直接加熱されない。また、加熱流体(B)の噴出方向は流体案内面(30、31)によって、シート状表面材(21)の中央部から外縁部に変化する。この状態で、シート状表面材(21)の当接部(D)の温度が所定の温度まで低下し、当接部(D)の抗張力が所定の値まで増加したとき、雄型(12)を所定の速度で降下させ、シート状表面材(21)の成形を行う。

(もっと読む)

溝付き成形体の成形方法及び成形装置

【課題】裏面に溝を備える溝付き成形体の成形に当たり,溝に干渉されることなく成形性を良好にすると共に,成形体の表面にひけや艶むらが発生しないようにする。

【解決手段】成形型10を閉じて,その成形型10内に溝無しの成形体01に対応するキャビティ21を形成する第1工程と,キャビティ21に溶融した合成樹脂を充填して溝無しの成形体01を成形する第2工程と,成形型10から溝形成コア20をキャビティ21側に突出させて溝無しの成形体01の裏面に食い込ませることにより,溝付きの成形体1を成形する第3工程と,成形型10を開いて溝付きの成形体1を取り出す第4工程とを実行する,溝付き成形体の成形方法において,第4工程では,溝付きの成形体1の取り出しを,溝形成コア20を溝付きの成形体1に付着した状態で行い,溝付きの成形体1の冷却後,溝形成コア20を溝付きの成形体1から離脱させる第5工程を実行する。

(もっと読む)

141 - 160 / 253

[ Back to top ]