Fターム[4F206AP02]の内容

プラスチック等の射出成形 (77,100) | 検出量又は監視量 (1,871) | 力 (468) | 圧力 (331)

Fターム[4F206AP02]の下位に属するFターム

樹脂圧 (130)

Fターム[4F206AP02]に分類される特許

81 - 100 / 201

射出成形機の監視、データの記録及び/又は制御方法並びにその装置

溶融物を注入する射出成形金型1を有する射出成形機Pの監視、データの記録及び/又は制御する方法であって、金型1内の溶融物の粘性が直接に算定されることを特徴としている。  (もっと読む)

(もっと読む)

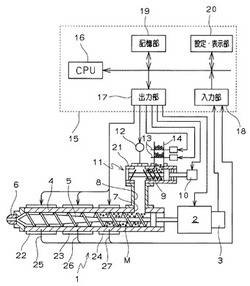

可塑化装置の制御方法

【課題】成形サイクルの開始及び終了時に溶融原料が酸化されないように制御する制御方法を提供することを目的とする。

【解決手段】酸素濃度を大気中よりも低下させた加熱筒4内で原料Mを可塑化する成形サイクルを実行する可塑化装置1の制御方法であって、前記成形サイクルを開始させるとき、前記加熱筒4のヒータ22,23,24への通電を開始し、前記加熱筒4の温度が成形温度より低い所定温度に上昇した時点から前記加熱筒4内の酸素濃度を低下させ始め、さらに、前記成形サイクルを終了させるとき、前記加熱筒4のヒータ22,23,24への通電を遮断し、前記加熱筒4の温度が成形温度より低い所定温度に下降した時点まで前記加熱筒4内の酸素濃度の低下状態を維持させる。

(もっと読む)

射出成形機

【課題】射出動作異常が発生してマシンが緊急停止した後、自動運転を再開させるまでの、オペレータの手動操作の手数を減らし、かつ、自動運転の再開の当初から正常な成形製品を得ることを可能とすること。

【解決手段】インラインスクリュ式の射出成形機において、射出工程が開始されてから射出工程が完了する前までの間に、射出動作異常が発生した場合には、計量動作を実行させて、計量動作が完了した後に、マシンの運転を停止させるように制御する。

(もっと読む)

二重射出によるクラッシュパッド製造時の材料混合防止方法及びそのシステム

【課題】2種材質の樹脂を同時に射出してクラッシュパッドを製造する過程で、1種の樹脂が充填される領域内に他種の樹脂が浸透することを効果的に防止する材料混合防止方法及びそのシステムを提供する。

【解決手段】本発明は、二重射出(Two_shot molding)工法によって、軟性の高い第2材料でPABドア領域20部分を、剛性の高い第1材料で前記PABドア領域20以外の部分を一体的に射出成形してクラッシュパッド10を製造する過程における材料間の混合を防止する方法であって、前記PABドア領域20の外部において、前記第1材料と第2材料の混合現象を引き起こす部分のクラッシュパッド10の厚さを薄くする流れ遅延ダム55を射出金型50上に形成することにより、第1材料の流れを遅延させ、第1材料と第2材料の固化を促進させることを特徴とする。

(もっと読む)

射出成形機

【課題】射出成形機の計量工程において、スクリュ前端側に計量した貯えられる溶融樹脂に空気が入り込むことがないようにし、以って、良品成形に貢献すること。

【解決手段】インラインスクリュ式の射出成形機において、計量工程が開始されてスクリュの回転速度が設定回転速度に立ち上がるまでは、スクリュに計量開始位置を保持させ、スクリュの回転速度が設定回転速度まで立ち上がったタイミング以降は、スクリュに付加する背圧が設定圧力値を保つように制御しつつ、スクリュの回転によりスクリュの先端側に溶融樹脂を送り込むことに伴ってスクリュを後退させるように制御する。

(もっと読む)

射出成形機

【課題】スクリュの逆流防止弁を確実に閉鎖するのに最適な回転量だけスクリュを逆回転する制御を行う射出成形機を提供すること。

【解決手段】図2(a)に示される樹脂圧力と経過時間との関係から、図2(b)に示される圧力傾き(|Δ樹脂圧力/Δ回転量|)と時間経過の関係が得られる。図2(b)に示されるように、逆流防止弁が開いている間は、スクリュの逆回転量に関する樹脂圧力の圧力傾き(|Δ樹脂圧力/Δ回転量|)は、所定の基準値より大きくなる。逆流防止弁が閉鎖した後は、圧力傾きが所定の基準値以下の値となる。スクリュ逆回転中において圧力傾きに基づいて逆流防止弁の閉鎖を判定することができる。

(もっと読む)

トランスファ成型装置および半導体装置の製造方法

【課題】樹脂を押圧する圧力をプランジャ毎に検知することが可能であるとともに、プランジャ摺動抵抗値を定期的に検出して、メンテナンス情報を得ることにより、プランジャのクリアランス管理や汚れの進行の管理、交換部品や作業の結果評価等が可能であり、その結果、製品の品質管理とトレーサビリティを向上させることが可能なトランスファ成型装置およびそれを用いた半導体装置の製造方法を提供する。

【解決手段】本発明に係るトランスファ成型装置は、キャビティに連通するポットおよびポット内を摺動するプランジャを複数備えるとともに、プランジャを支持するトランスファユニットと、トランスファユニットを上下動させる駆動機構とを備え、ポット内に収納される樹脂をプランジャで押圧して、キャビティ内に樹脂を充填するトランスファ成型装置において、複数のプランジャ毎に、該プランジャに作用する圧力を検知する圧力センサを備える。

(もっと読む)

射出成形用金型

【課題】成形体の内部に密閉部が生じることがない射出成形用金型を提供する。

【解決手段】リードフレーム5を固定側金型3と可動側金型4の間に挟み込んだ型閉じ状態で、溶融した合成樹脂を前記固定側金型3から可動側金型4にまで充填する射出成形用金型において、金型キャビティへの注入口をなすゲート6の断面積と固定側樹脂成形体2aもしくは可動側樹脂成形体2bのいずれか一方の大きい側の体積との相関において前記ゲートの断面積の適正値を設定する。

(もっと読む)

可塑化移動装置及び可塑化移動方法

【課題】可塑化移動装置の耐久性を向上させることができ、コストを低くすることができ、成形サイクルを短くすることができるようにする。

【解決手段】固定プラテン14と、金型装置11と、射出装置13と、ロッド側に第1の媒体収容室が、ヘッド側に第2の媒体収容室が形成された可塑化移動シリンダと、可逆ポンプと、第1の媒体収容室と可逆ポンプとを接続する第1の媒体流路と、第2の媒体収容室と可逆ポンプとを接続する第2の媒体流路と、第1、第2の媒体流路間に配設され、可逆ポンプが停止させられる初期位置で第1の媒体流路と媒体タンクとを連通させるパイロットチェック弁とを有する。ノズルタッチ圧を、繰り返し、高くしたり、低くしたりするために、ボールねじを使用する必要がないので、可塑化移動装置22の耐久性を向上させることができる。

(もっと読む)

樹脂封止装置及び吸引孔詰まり検出方法

【課題】基板を位置決めするための吸引孔の詰まり状態を適切に検出可能であって、簡単かつ安価な構成を備える。

【解決手段】下金型6上に基板22を搬入又は搬出する搬送手段8を備える。搬送手段8は、基板吸引孔18を通過する空気の流れによって移動する移動手段49と、移動手段49が移動したことを検出する検出手段51とを備える。さらに、基板吸引孔18を通過する空気の流れによって検出手段51により移動手段49が移動したことを検出できない場合、基板吸引孔18が詰まっていると判断する穴詰まり判定手段36を備える。

(もっと読む)

樹脂成形品の成形方法、樹脂成形品、型内被覆成形方法、及び型内被覆成形品

【課題】その表面に、金型キャビティ面の形状が精度良く転写されており、表面が綺麗で、熱収縮等によって部分的に厚みが薄くなっている等の不具合の少ない樹脂成形品を成形する方法を提供する。

【解決手段】金型キャビティに溶融樹脂を充填する第1の工程と、金型キャビティに溶融樹脂を充填した後に溶融樹脂の熱収縮に合わせながら金型キャビティの容積量を減少させ溶融樹脂を賦形して樹脂成形品を成形する第2の工程とからなり、第2の工程で金型を型締めする型締力が、第1の工程で金型を型締めする型締力の10〜50%である樹脂成形品の成形方法。

(もっと読む)

射出シリンダの動作制御方法及びその動作制御油圧回路

【課題】射出シリンダの射出動作開始時における速度制御の精度を高めた射出シリンダの動作制御方法及びその動作制御油圧回路を提供することを目的とする。

【解決手段】油圧ポンプ3からの圧油を射出シリンダ2に供給する主回路4と、アキュムレータ5にチャージされた圧油を射出シリンダ2に供給する副回路6とが設けられた動作制御油圧回路1を用いて、前記射出シリンダ2に供給される圧油の流量を制御する射出シリンダ2の動作制御方法であって、前記射出シリンダ2の射出動作開始時は、前記主回路4を介して前記油圧ポンプ3からの圧油のみを射出シリンダ2に供給し、射出シリンダ2の射出動作開始後は、さらに前記副回路6を介して前記アキュムレータ5にチャージされた圧油を射出シリンダ2に供給する。

(もっと読む)

ヘリカルアンテナの製造方法

【課題】単純な構造の金型で成形でき、外観に優れ、製造コストを抑え、かつ、製造の作業が簡単化されたヘリカルアンテナの製造方法を提供する。

【解決手段】ヘリカルコイル10を一次成形用金型の一次キャビティに装着し、一次スライドコアを、ヘリカルコイル10の先端部の内周に、ヘリカルコイル10の長さに対して所定の比率で定まる長さ分だけ挿入し、一次キャビティに樹脂を充填して、先端部に所定深さの凹部31を有した一次成形品30を成形し、一次成形品30を二次成形用金型50の二次キャビティ51に装着し、二次スライドコア55を、二次成形用金型50に形成された二次貫通孔54を介して、一次成形品30の先端部に形成された凹部31に挿入した後に、二次キャビティ51に樹脂の充填を開始し、樹脂の充填の終了時には二次スライドコア55を凹部31から抜き取り、凹部31にも樹脂を充填して二次成形品を成形する。

(もっと読む)

サックバック量設定方法及び射出成形機

【課題】各成形サイクルに対して一律のサックバック量を簡単に、かつ、最適な値に設定できるようにする。

【解決手段】計量工程完了後、スクリュを後退移動させる(a1〜a4)。シリンダ内の樹脂圧力が所定値以下に達するまでのスクリュ後退移動量を求める。該スクリュ後退移動量の値を表示装置の画面上に表示する。表示されたスクリュ後退移動量をサックバック量として設定する(a7〜a11)。又は、自動設定する。サックバック量が設定された後は、設定されたサックバック量でサックバック工程を制御する(a14〜a18)。樹脂圧力が設定所定値以下となるスクリュ後退移動量がサックバック量として設定されるから、簡単にかつ、最適のサックバック量が設定され、その後は、一定のサックバック量でサックバック工程が制御されるから安定した制御ができる。

(もっと読む)

射出制御装置

【課題】成形品に不良が発生したり、キャビティ空間においてガスが発生したりすることがないようにする。

【解決手段】射出部材と、射出用の駆動部と、射出速度Sdを検出する射出速度検出処理手段と、射出圧Spを検出する射出圧検出処理手段と、射出速度Sd及び射出圧Spに基づいて前記駆動部を駆動し、成形材料のキャビティ空間への充填を開始する前に圧力制御を行い、その後、速度制御を行う駆動制御処理手段とを有する。射出速度Sd及び射出圧Spに基づいて前記駆動部を駆動し、成形材料のキャビティ空間への充填を開始する前に圧力制御を行い、その後、速度制御を行うようになっているので、成形材料がキャビティ空間内に進入した後の、キャビティ空間内の圧力が安定し、圧力が均一になる。

(もっと読む)

射出圧縮成形機油圧回路の制御方法

【課題】精密な成形品を得るために行なう、高精度射出圧縮成形に適した射出圧縮成形機油圧回路の制御方法を提供すること。

【解決手段】射出圧縮成形品の種類によって定まる金型の寸開量を設定及び管理する制御装置により寸開量から算定されるタイバーのストロークと、それに必要な蓄油量を算定し、さらに、付設されているアキュムレータ内に前記ストローク分の油量を蓄え、当該蓄油量を吐出した後でもアキュムレータ内の油圧が所定の保持圧力値となる場合のアキュムレータの加圧室内圧力、油面レベル等の状態量を計算により推定して前記状態量の目標値とし、蓄油の進捗により前記状態量が前記目標値に到達した時点をもって前記アキュムレータの蓄油停止の指令を出す。

(もっと読む)

成形機のデータ表示方法

【課題】 モニタデータを間引くことなく全モニタデータを表示して、突発的な不良やその前後の変化を容易かつ確実に把握可能にするとともに、細部に対する十分な監視を可能にする。

【解決手段】 X軸を時間軸とし、かつY軸をモニタデータDi…の大きさとして、所定のモニタ項目E…に係わるモニタデータDi…をX軸に沿って順次プロットすることにより、ディスプレイ2にトレンドグラフT…を表示するに際し、モニタデータDi…を所定のデータ数N毎に順次区分けし、少なくとも、区分けした各グループG…における複数のモニタデータDi…を、X軸の各プロット位置P1,P2…におけるY軸上に重複して表示するとともに、区分けした各グループG…をX軸に沿って順次表示する。

(もっと読む)

射出成形機のノズルタッチ機構

【課題】圧力源を必要とせず、簡便な構成で好適なノズルタッチを行なうことが可能な射出成形機のノズルタッチ機構を提供する。

【解決手段】ノズル4aを金型K1に所定の押付力で密着させるための押付力調整機構7が、第1シリンダ部15と、第2シリンダ部16と、圧力検出手段21と、切替弁20と、制御装置22とを備え、射出ユニット4の進退時には、第2シリンダ部16のピストン16bで区画された前方側の第2圧力室R1と後方側の第3圧力室R2を連通させ、射出ユニット4を進出させノズル4aが金型K1に当接した際には、第1シリンダ部15の第1圧力室S2の圧力が第1の圧力レベルに達するとともに、第1圧力室S2と第2圧力室R1を連通させ、連通した第1圧力室S2と第2圧力室R1との圧力が、ノズル4aを金型K1に所定の押付力で密着させる第2の圧力レベルに達するとともに、電動機11の駆動を停止させて所定の押付力を保持する。

(もっと読む)

射出成形機および射出成形機の制御方法

【課題】 金型装置に対する射出装置の数を減少させて射出成形機の製造コストを抑えても、生産効率を追求することができる射出成形機および射出成形機の制御方法を提供する。

【解決手段】 射出装置12の数より金型装置27の数の方が多く配設された射出成形機11において、キャビティ52に溶融樹脂を射出開始後にキャビティ52にガスまたは液体のいずれかの流体を注入する流体供給機構53と、金型装置27のキャビティ52と樹脂注入孔51bとの間の樹脂通路92を閉塞する閉塞機構96と、樹脂通路92閉塞後に金型装置27または射出装置12の少なくとも一方を移動させ射出装置12を別の金型装置27に対してノズルタッチさせる移動機構17とが備えられている。

(もっと読む)

粉体離型剤塗布装置及び粉体離型剤塗布方法

【課題】金型3(2)の当接面4に発生する隙間を制御することにより、品質及び生産性を向上させる粉体離型剤塗布装置1及び塗布方法を提供する。

【解決手段】内部にキャビティ21を有し、キャビティ21に対して、当接することにより溶融材料を流し入れ溶融材料を内部で凝固させる可動金型3及び固定金型2と、可動金型3及び固定金型2に対して粉体離型剤を吐出する粉体離型剤吐出装置44と、粉体離型剤吐出装置44から吐出された粉体離型剤をキャビティ21に供給する供給入子42と、可動金型3又は固定金型2の少なくとも一方に設けられキャビティ21内で余剰となった粉体離型剤を外部へ排出する吸引入子45と、可動金型3及び固定金型2を冷却し、可動金型3又は固定金型2の少なくとも一方の膨張を抑制する冷却孔31(23、34)とを備え、可動金型3又は固定金型2の少なくとも一方の膨張を抑制して粉体離型剤を塗布する粉体離型剤塗布装置1。

(もっと読む)

81 - 100 / 201

[ Back to top ]