Fターム[4F206JA07]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | その他の射出成形 (6,556)

Fターム[4F206JA07]に分類される特許

1,941 - 1,960 / 6,556

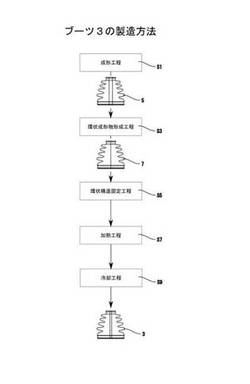

ポリエステルエラストマー製ドライブシャフトブーツの製造方法

【課題】 1対の分割面を有するポリエステルエラストマー製ドライブシャフトブーツの製造方法の提供

【解決手段】 ポリエステルエラストマー製ドライブシャフト用のブーツの生成方法は、成形工程S1、環状成形物形成工程S3、管状構造固定工程S5、加熱工程S7、及び冷却工程S9を有している。成形工程S1では、ポリエステルエラストマーを材料に、射出成形により、1対の分割面を有するブーツの形を有する成形物5を成形する。環状成形物形成工程S3では、成形物5の分割面を合わせて成形物5を環状構造とした環状成形物7を生成する。環状構造固定工程S5では、環状成形物7において、合わせた分割面が解放しないように環状成形物7の環状構造を固定する。加熱工程S7では、固定した環状成形物7を所定の温度で加熱する。冷却工程S9では、加熱した環状成形物7を冷却する。これらの工程により、ポリエステルエラストマー製のブーツ3を生成する。

(もっと読む)

成形同時転写用二軸延伸ポリエテルフィルム

【課題】 フィルム表面粗さが大きく、成形性に優れ、転写シート加工時に離型層の加工を省くことのできる成形同時転写用二軸延伸ポリエテルフィルムを提供する。

【解決手段】 少なくとも二層の共押出層からなるポリエステルフィルムであり、一方の表層が共重合ポリエステルとポリエチレンテレフタレートとの混合物または共重合ポリエステルからなり、当該表層中に平均粒子径が1.0〜20μmの粒子を0.3〜20重量%を含有し、当該表層の融点が他の層の融点よりも5℃以上低く、ワックス7〜50重量%含有する塗布層を有することを特徴とする成形同時転写用二軸延伸ポリエテルフィルム。

(もっと読む)

プラスチック加工用射出成形機の電動駆動ユニット

【課題】 従来技術の代替となり、コンパクトで、省エネルギの(エネルギ節約的な)射出成形ユニットの提供。

【解決手段】 可塑性材料を加工するための射出成形機のための射出成形ユニットであって、射出成形型の型空間内に可塑性材料を搬入するためのコンベヤスクリュウを備えた、射出成形ユニットに配設可能な可塑化ユニットと、ロータ及びステータを備え、可塑性材料を計量する際にコンベヤスクリュウを回転するための電気機械的計量モータと、可塑化ユニットに対するコンベヤスクリュウの軸方向運動のための電気機械的射出モータを有し、射出モータが、スピンドル及び該スピンドルと協働するナットを備えたスピンドル駆動機構を有し、計量モータの軸と射出モータの軸が互いに整列されるように構成された射出成形ユニットにおいて、射出モータのスピンドルは計量モータのロータと固定的に結合されること、及び計量モータは付加的な制動手段によって回転方向において制動可能に構成されることを特徴とする。

(もっと読む)

酸素バリヤ成形容器及びその製造方法

実質的に酸素を透過しないプラスチック容器の製造方法であって、底酸素バリヤフィルムを用意し、底酸素バリヤフィルムはプラスチック容器の床の面積より大きい面積を有し、側壁酸素バリヤフィルムを用意し、側壁酸素バリヤフィルムは、プラスチック容器の側壁を実質的に包囲するよう寸法決めされ、かつプラスチック容器の側壁の長さより大きい長さを有している。型は、床及び側壁を有し、型は、床の下に延び、かつ側壁酸素バリヤの過剰長さを受入れるよう寸法決めされ、底酸素バリヤフィルムは、前記溝を横切って少なくとも部分的に延びるよう寸法決めされる。酸素バリヤフィルムは型内に置かれ、プラスチック容器がキャビティ内で射出成形される。耐酸素容器は、床を有する。床から側壁が延びる。酸素バリヤ材料は、床及び側壁に配置される。酸素バリヤ材料は、ナノシリケート及びナノクレーの一方である。 (もっと読む)

成型用樹脂積層体

【課題】本発明は、成型後に良好な金属光沢を有する樹脂成型物、その製造方法および成型用樹脂積層体の提供を目的とする。

【解決手段】樹脂板(A)、粘着剤層(B)、ならびに、基材フィルム(c−1)上に金属蒸着層、金属スパッタ層および金属粒子層から選択されるいずれかの金属層(c−2)が設けられた金属処理フィルム(C)が、順次積層されてなる成型用樹脂積層体であって、前記樹脂板(A)側から測定される黒色度が20〜90であることを特徴とする成型用樹脂積層体。

(もっと読む)

照明デバイス用カバーおよびその製造方法

【課題】表面に多層膜等のコーティングを施すことなく、表面での光の反射を抑制して光の透過効率を向上できる厚さ1mm以上の照明デバイス用カバーを提供する。また本発明は前記照明デバイス用カバーの製造方法を提供する。

【解決手段】熱可塑性樹脂または熱硬化性樹脂より成り、照明デバイスより発せられた光が透過する厚さ1mm以上の照明デバイス用カバー100であって、少なくとも一方の表面に前記照明デバイスより発せられる光の波長のうち最も短い波長よりも短い間隔Pで配置された凸部10を有し、該凸部10は前記照明デバイス用カバー100の残りの部分と同じ前記熱可塑性樹脂または熱硬化性樹脂により一体で形成されていることを特徴とする照明デバイス用カバー100である。

(もっと読む)

樹脂製キャップ

【課題】成形加工時に発生する外観不良を低減した、光輝性を有する樹脂製キャップを提供する。

【解決手段】本発明は、熱可塑性樹脂100質量部に対し、光輝剤0.1〜5質量部と、該光輝剤とは異なる着色剤0.01〜1質量部とを配合した熱可塑性着色樹脂組成物を成形してなる樹脂製キャップであって、該樹脂製キャップ表面の表色値が、CIE1976(L*a*b*)表色系による2度及び/又は10度視野等色関数である明度指数(L*)において、外観不良部最大値をL*1、外観良好部平均値をL*2とするとき、下記式(1)を満たすことを特徴とする樹脂製キャップである。

0.01≦ΔL*=|(L*1)−(L*2)|≦5 (1)

(もっと読む)

配膳用トレイおよびその製造方法

【課題】 保管時等にトレイの載置部分に荷重がかかった場合であっても、表面が反り曲がって変形しにくく耐久性や耐衝撃性に優れ、形態安定性も良好な配膳用トレイ、およびそれを合理的に製造する方法を提供すること。

【解決手段】 射出成形金型内のキャビティ内の各平面部分において、フラット形態を保持する一対の前記フラットフィルム2・2をそれぞれ接合させて略平行に配置し、溶融状態の樹脂材料Pを前記一対のフラットフィルム2・2間に射出して、この溶融した樹脂材料Pを各フラットフィルム2の表面に圧接かつ熱融着せしめ、当該樹脂材料Pを硬化せしめることにより、これら両部材を接合一体化せしめてトレイ本体1を作製し、このトレイ本体1の載置板部11を両フラットフィルム2・2により両面から挟み込むことによって、当該載置板部11の反り曲がりを防止するという技術的手段を採用した。

(もっと読む)

プロピレン−エチレン系樹脂組成物およびその射出成形体

【課題】射出成形時の成形加工性が良好で、剛性と耐衝撃性とのバランスが良く、低温耐衝撃性、透明性に優れ、加熱しても透明性の低下が極めて少なく、かつベタツキの少ない、射出成形体、中でも食品および医療用などの射出成形体、中でも射出成形容器に好適なポリプロピレン系樹脂組成物およびその射出成形体を提供する。

【解決手段】上記樹脂組成物を、メタロセン系触媒を用いて、エチレン含量1〜5重量%のプロピレン−エチレンランダム共重合体(I)部と、エチレン含量10〜25重量%、重量平均分子量200,000〜1,000,000で、下記関係式を満足するプロピレン−エチレンランダム共重合体(II)部とを重量比75:25〜93:7となるように逐次重合して得られる、MFR(230℃、荷重2.16kg)が20〜100g/10分のプロピレン−エチレンブロック共重合体(A)100重量部に、造核剤(B)0.05〜0.7重量部を配合してなるものとする。

0.10 ≦ E(II)/Mw(II) ≦ 1.10

E(II):共重合体(II)部のエチレン含量(重量%)

Mw(II):共重合体(II)部の重量平均分子量/10000

(もっと読む)

内部に凹凸形状を有する化粧シートを付与した成型物の製造方法

【課題】化粧シートによる絵柄模様と凹凸による立体感を併せ持つ高意匠でかつ後工程や高価な設備が必要無い、内部に凹凸形状を有する化粧シートを付与した成型物の製造方法を提供すること。

【解決手段】射出成型用金型の内面へ化粧シートを配置して射出成型してなる化粧シートを付与した成型物の製造方法において、透明又は半透明の熱可塑性樹脂シートの裏面側に凹凸形状を付与し、前記凹凸形状を付与した裏面側に絵柄模様層を設け、前記凹凸形状の凹部に着色樹脂を充填し、射出成型用金型の内面の金型面へ前記透明又は半透明の熱可塑性樹脂層の表面側が接するように配置して射出成型してなることを特徴とする。

(もっと読む)

薄膜状インサート成形品の製造方法、および薄膜状インサート成形品

【課題】成形困難な薄膜状のシール体を確実に成形でき、しかも埋設体をシール体の成形時に的確にインサート固定して、薄膜状インサート成形品の薄型化を実現する。

【解決手段】可動金型12の装填部19・20に装填した埋設体2を、真空圧で吸着固定する(準備過程)。可動金型12を固定金型11に接合して、埋設体2を押えピン14・15で装填部19・20に押し付けて密着固定する(型閉じ過程)。成形空間13に液状のシリコーンゴムを射出したのち加熱硬化させて、薄膜状のシール体1を形成する(成形過程)。成形過程において、シリコーンゴムを成形空間13に充満させ、同時にその一部を装填部19・20と埋設体2の周側面との間の隙間に浸入させる。以て、埋設体2の装填部19・20との接合面を除く外表面がシール体1で覆われる状態で、埋設体2をシール体1にインサート固定する。

(もっと読む)

射出成形方法及び装置

【課題】残留ガスによって成形品の性能が劣化することを防止しつつ、成形のサイクルタイムを維持又は短縮できる射出成形方法及び装置を提供すること。

【解決手段】成形空間CV内を減圧工程(ステップS13)によって達成された真空度P1よりも低下させる緩和工程(ステップS14)によって成形空間CV内を比較的低い真空度P2にした状態で、成形金型40の成形空間CV中に溶融樹脂を射出して成形空間CVを充填する。これにより、成形空間CVを迅速に減圧できるとともに、必要以上に高い真空度によって溶融樹脂に溶け込んでいるガスが溶融樹脂から分離することを防止できる。このように、成形空間CVを迅速に減圧することで、射出成形のサイクルタイムを短縮できる。また、ガスが溶融樹脂から分離することを防止することにより、成形品であるレンズLEの表面にフローマーク等が形成されることを防止できる。

(もっと読む)

ガラス繊維リードアウトを減少させた射出成形品を製造するための方法

本発明は、以下の工程:a.2.4未満の相対粘度を有するガラス繊維強化ポリアミド−6組成物を調製する工程;b.組成物を加熱して粘稠液体を得る工程;c.少なくとも0.8秒の充填時間で金型キャビティにその粘稠液体を充填する工程;d.金型中の粘稠液体を、それが冷却して成形品を形成するまで圧力下に放置する工程;e.金型を開く工程;f.成形品を取り出す工程を含む、射出成形品を製造するための方法であって、そのポリアミド−6組成物が168℃未満のハイパーDSC条件下結晶化温度を有するものである方法に関する。本発明はまた、a.少なくとも2.5mmの最大肉厚;および/またはb.1射出ポイント当たり少なくとも100gの成形品重量を有する射出成形品であって、2.4未満の相対溶液粘度を有するガラス繊維強化半結晶質ポリアミド−6組成物からなり、ポリアミド−6組成物が168℃未満のハイパーDSC条件下結晶化温度を有するものである射出成形品に関する。 (もっと読む)

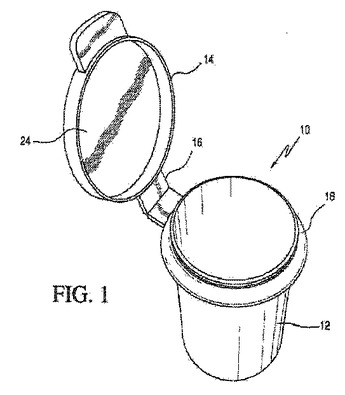

高湿気バリヤおよびリビングヒンジを備える自己乾燥型容器

リビングヒンジを備える自己乾燥容器が、樹脂接着吸収剤から作られる容器本体および少なくとも1つの取付機能部と、容器閉鎖体とを含み、当該容器閉鎖体が、本体を閉じるための容器本体に係合可能である閉鎖体部分と、閉鎖体を本体に固定するために容器本体上の取付機能部に互換性のある取付機能部と、閉鎖体部分を取付機能部に接続するリビングヒンジとを有する。  (もっと読む)

(もっと読む)

多層成形体の製造方法

【課題】熱可塑性樹脂材料からなる成形体の機械物性及び表面外観の両方を十分優れたものとすることができるとともに、このような成形体を効率的に製造する方法を提供すること。

【解決手段】本発明に係る多層成形体10の製造方法は、成形型100のキャビティV内に基材層1を配置する工程と、基材層1とこれに対向するキャビティ面21aとの間に形成されるクリアランスCに溶融状態の第2の熱可塑性樹脂材料を射出速度500mm/秒以上で供給し、基材層1の表面に被覆層2を形成する工程とを備え、第2の熱可塑性樹脂材料がメルトフローレート5〜400g/10分のポリオレフィン系樹脂と、無機充填材とを含有し、被覆層2の厚さが0.5mm以下であることを特徴とする。

(もっと読む)

成形部品の製造方法及び携帯電子機器

【課題】第1の成形部分と第2の成形部分の剥がれが生じにくい成形部品を製造するための成形部品の製造方法を提供すること。

【解決手段】本発明の成形部品の製造方法は、第1の金型101と第2の金型102とからなる第1の金型対110に第1の熱可塑性部材を射出して、内側本体部91aと、内側本体部91aの第1面側から突出した腕部91bと、内側本体部91aの第1面側と反対側の第2面側において腕部91bと対応する位置に設けられた凸部91dとを備えた内側キャップ部材91を成形する第1の成形工程と、内側キャップ部材91を設置した第1の金型101と、第3の金型とからなる第2の金型対に第2の熱可塑性部材を射出して、内側キャップ部材91の凸部91dを含む第2面側に第2の熱可塑性部材からなる外側キャップ部材92を成形する第2の成形工程と、を有することを特徴とする。

(もっと読む)

抗菌性合成樹脂成形品

【課題】 本発明は、貝殻の焼成粉体の添加、分散により抗菌性能が発揮される合成樹脂成形品において、より少ない添加量で所定の抗菌性能を発揮させることを技術課題とするものである。

【解決手段】 抗菌剤を分散した合成樹脂材料を成形した合成樹脂成形品において、抗菌剤は貝殻を高温焼成して得られた酸化カルシウムを主成分とする焼成粉体であり、成形品は、表面に成形の際の溶融樹脂の流動と冷却に起因するスキン層を有し、所定の抗菌剤の添加量により所定の抗菌性能が発揮可能に、このスキン層の層厚を予め決められた層厚以上とする。

(もっと読む)

インサート成形品の製造方法

【課題】インサート成形品の製造方法において、インサート品が樹脂によって完全に封止される成形品を製造することにある。

【解決手段】固定側凹部9にはインサート樹脂20が嵌め込まれている。そして、インサート樹脂20の可動側金型5側の面にはインサート磁石21が設置される。本構成において、溶融樹脂がキャビティ13に射出されると、キャビティ13の内部のインサート樹脂20及びインサート磁石21を除く全空間には溶融樹脂が充填される。当該溶融樹脂が冷却固化されることで、インサート樹脂20に固体樹脂が溶着し一体となる。これにより、インサート磁石21の左側はインサート樹脂20により、それ以外の外周及び右側は固体樹脂により完全に封止された成形品を製造することができる。

(もっと読む)

高品質ヘアライン意匠加飾シートの製造方法

【課題】ヘアライン目の加工時に発生する糸状の削り屑による外観不良がなく、美麗なヘアライン目の意匠性に優れた加飾成形品を得るための加飾シートを提供する。

【解決手段】金型のキャビティ面に加飾シートを配置して、樹脂を流し込み加飾シートと樹脂とを一体化するインサート成形または成形品表面に加飾シートを密着、熱転写によって成形品の表面に加飾を施す加飾シートの製造方法において、基体シート2の冷却後にヘアライン目7を形成し、ヘアライン目7上に加飾層4を積層形成する。

(もっと読む)

射出成形品の冷却方法及び装置

【課題】プラスチック製品の製造効率を向上させる。

【解決手段】十分に冷え固まる前であって変形可能な状態の射出成形品12を射出成形機41から取り出す。射出成形機41から取り出された射出成形品12を受け治具20で保持する。射出成形品12を保持した受け治具20を移動させて、受け治具20と冷却治具23との間に射出成形品12をセットする。受け治具20と冷却治具23との間にセットされた射出成形品12に空気を吹き付け、冷却する。冷却の後、射出成形品12を保持した受け治具20を、ゲートカット装置51が設置されたカット位置L3へ移動させる。

(もっと読む)

1,941 - 1,960 / 6,556

[ Back to top ]