Fターム[4F206JQ03]の内容

プラスチック等の射出成形 (77,100) | 成形装置の細部、付属装置 (5,944) | 装置細部の共通的特徴 (819) | ベント、ガス抜き (172)

Fターム[4F206JQ03]の下位に属するFターム

Fターム[4F206JQ03]に分類される特許

81 - 100 / 115

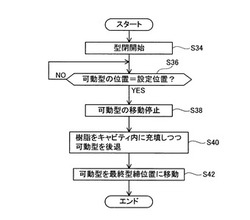

燃料電池用セパレータの製造方法

【課題】金型内のキャビティに導電性樹脂を射出して固化することで燃料電池用セパレータを製造する方法であって、キャビティ全体に樹脂を均一に充填することができ、良好な品質の燃料電池用セパレータを製造する。

【解決手段】本発明の燃料電池用セパレータの製造方法では、キャビティの容積を拡張させながらキャビティ内に導電性樹脂を充填する(ステップ40)。次いで、キャビティ内への導電性樹脂の充填完了前または充填完了後の所定のタイミングで、キャビティの容積をセパレータの容積と同一となるようにして、キャビティ内に充填された導電性樹脂を加圧する(ステップS42)。

(もっと読む)

可動エアベントおよびそれを備えたモールド成形装置、並びに電子部品の製造方法

【課題】モールド成形装置の型に設けられたキャビティからガスを円滑に排出でき、したがって樹脂成形体中の気泡や表面段差の発生を解消できるものを提供すること。

【解決手段】型30に貫設され、キャビティ30と型30の外部とを連通させる細長いエアベント孔38,48と、エアベント孔に摺動可能に挿入されるエアベントピン37,47とを備える。エアベント孔38,48の内周面とエアベントピン37,47の外周面との間に、キャビティ33からのガスを通す隙間が存在する。樹脂硬化完了後に、エアベント孔38,48に対してエアベントピン37,47を摺動させるエアベントピン摺動部39,49を備える。

(もっと読む)

含油樹脂成形体の製造方法

【課題】射出成形機に樹脂および潤滑油または潤滑グリースを導入して溶融成型する際、潤滑油を含む成形材料に空気が混入しないようにして成形可能として、成形不良のない含油樹脂成形体を製造することである。

【解決手段】射出成形機のシリンダ1内に成形材料として樹脂2と潤滑油または潤滑グリース3を導入する際に、潤滑油または潤滑グリース3を容器(ペール缶など)4内に所要時間静置または遠心分離等することで脱泡状態に調製したものを使用し、これを缶内からポンプ5でシリンダ1内に導入するために、耐圧性のフレキシブルチューブ6などの管路で気密に圧送し、これら成形材料を導入したシリンダ1の外面をバンドヒータ7で加熱すると共に、スクリュ8で混合しながらシリンダ1の先端に向けて強制移動させ、溶融状態にまで可塑化させた成形材料A´を、ノズル9から転がり軸受10の内部に射出して含油樹脂成形体Lを製造する。

(もっと読む)

樹脂成形金型装置

【課題】キャビティに封じ込められようとするエアをエジェクタピンを利用して型外部へ排出可能とし、エジェクタピンに設けたエア排出機能部の耐久性と信頼性を高めること。

【解決手段】樹脂モールド金型装置1は、上型3と下型5との間に形成されるキャビティ41にワーク6を密閉状態で配置してそのキャビティ41に樹脂42を注入することにより、ワーク6を樹脂42によりモールドすると共に、下型5に設けられたエジェクタピン27及びエアベント31を介してキャビティ41の中のエアを真空引きするようになっている。エジェクタピン27の先端部外周には、同ピン27の軸線方向へ延びる真空引き用の複数の縦溝が形成されると共に、キャビティ41からエアベント31への樹脂42の侵入を防止するために、各縦溝の途中に各縦溝に交差する周溝が形成される。この周溝は、各縦溝よりも深く形成される。

(もっと読む)

外殻を有するトリム部品及びその製造方法

【課題】

【解決手段】本発明は、視認可能な面の端縁部分が剛性な支持体10の隠れた面部分に隣接して配置され、且つ外殻16と支持体10との間に配設されたプラスチック発泡材20によりその位置に保持された、視認可能な外殻16を備えるトリム部品に関する。本発明のトリム部品は、外殻の視認可能な面の端縁部分と支持体の隠れた面部分とに少なくとも部分的に接触して外殻の端縁18の実質的に全長に沿って配置された開放多孔性材料の片22を備えている。開放多孔性材料は、材料の一部が仕上がった部品の内部にて開放多孔性のままであるようにするのに十分な熱抵抗を有する。本発明は、自動車用のトリム部品に適している。  (もっと読む)

(もっと読む)

板状樹脂成形品の製造方法

【課題】 外観不良、ガス焼け、転写不良の原因であるウエルドラインの発生を抑え、残留応力が少なく、ソリの発生を抑制でき、射出ゲートの痕に由来する外観欠陥やディスプレイ用途での光学性能の低下も回避でき、さらに、表面に光学パターン賦形を施すことも可能で、光拡散剤などの微粒子を分散させることも可能な射出成形による生産性の高い製造方法を提供すること。

【解決手段】 上記課題は、溶融した樹脂を1秒あたりの射出量である射出率が30〜350cm3/secの範囲で、1ヶ所の射出ゲートより射出成形する工程を含み、前記射出ゲートに相当する位置が前記主面を構成する矩形の長辺に接する側面の中心付近であり、該射出ゲートの幅が成形品の長辺長さの20%以上100%未満である板状樹脂成形品の製造方法により解決される。

(もっと読む)

半導体集積回路装置の製造方法

【課題】製品の歩留りの向上を図る。

【解決手段】半導体集積回路装置の製造において、複数のエアーベント7cを有するとともに、先端に溝1aが形成された可動ピン1が各エアーベント7cに突出するように設けられた成形金型6を用い、金型クランプ時に可動ピン1の先端を多数個取り基板40に押し当ててクランプすることにより、多数個取り基板40の厚さのばらつきに係わらずそれぞれのエアーベント7cの深さを一定にして可動ピン1の先端の溝1aを介してキャビティ内のエアーを逃がしながら樹脂充填を行うことができるため、キャビティ内の樹脂の未充填やレジン漏れの発生あるいはウエルド不良などを防ぐことができ、製品の歩留りを向上させることができる。

(もっと読む)

金型装置、並びに、その金型装置によって成形される把持部材

【課題】 柔らかい樹脂で内層を形成し、次いで、その内層の上面に内層よりも硬い外層を形成する樹脂をキャビティーに流入すると、前記内層が変形しその内層と外層が混濁してしまう。

よって外層の硬めの樹脂を先に成形することで袋状を形成する。その後、内層側に樹脂を流入する。しかし、この袋状は変形し易く、崩れ易く、2次側樹脂である内層側樹脂が洩れ易い。また、袋状のため成形ガスの逃げ場所が無く、ガス焼け不良で成形品がべた付く、などの欠点がある。そこでこれらの欠点を解消することで内層と外層の混濁のない、均一な層でありながら、ガス焼けでべた付かない、クッション性に優れた持ち心地の良い把持部品が容易に連続成形できる。

【解決手段】 外層に硬い弾性体を成形し、その外層の内面に柔らかい弾性体からなる内層を成形する多色成形或いは、異材質成形における金型装置。

(もっと読む)

射出成形方法および射出成形機

【課題】成形樹脂の溶融時に黄変が発生することを可及的に少なくするための成形材料の供給装置を提供する。

【解決手段】ホッパー24の下方に位置しバレル10に形成された成形材料供給口20の上部へホッパー台14を介して窒素ガスを導き、さらに成形材料供給口内の所定深さにてスクリュ軸12の外周に向け窒素ガスを放出する窒素ガスの管路P1からなる窒素ガス供給手段を有し、また、前記放出された窒素ガスおよび残留している空気をバレル内周面およびスクリュ軸外周面との間隙を介して導き、さらにバレル支持台16およびバレル押え18の内部を通ってバレル支持台およびバレル押えに設けた外部接続口16B、18Bへ導くように形成した排出通路と同排出通路から前記窒素ガス等を吸引する真空発生器とを備え、前記成形材料供給口から可塑化ゾーンへの空気の混入を防ぎ、溶融樹脂の酸化に起因する黄変の発生を抑制する。

(もっと読む)

合成樹脂射出成形品の成形方法及び射出成形金型装置

【課題】 スライドコアを後退させて二次射出成形用キャビティ部を形成する際に、スライドコアによる規制が解除された一次射出成形部の端部と金型部との間に隙間を発生させず、設計通りの外観となった合成樹脂成形品を成形できる。

【解決手段】 一次射出成形用キャビティ部8の端部付近のスライドコア7と対向する金型部6の部位に吸引手段9を設ける。一次射出成形用キャビティ部8に第一の樹脂10を一次射出成形により射出して一次射出成形部1を形成する。次に、スライドコア7を後退させて二次射出成形用キャビティ部13を形成すると共に、吸引手段9により一次射出成形部1の重複面12と反対側の外面の端部を吸引する。次に、二次射出成形用キャビティ部13に第二の樹脂14を二次射出成形により射出して二次射出成形部2を形成すると共に二次射出成形部2の一部を一次射出成形部1の上記重複面12に重複一体化させる。

(もっと読む)

樹脂封止型光チップの製造装置及び製造方法

【課題】 発光ダイオード装置の封止部とレンズ部を別工程で製作するため量産化が困難である。

【解決手段】 発光ダイオード装置の封止部とレンズ部を一体形成可能なキャビティ45を形成し、プランジャの周面にリング状リング状のシール部材を設けると共に、プランジャの先端側の周面とポット内壁面との間に液状のシリコーン樹脂を導入し、この樹脂を硬化させてシール用樹脂層を形成する。

(もっと読む)

一括封止型半導体パッケージの樹脂封止方法

【課題】 電子回路基板表面に搭載された複数個の半導体チップを樹脂で一括封止する際に、ウエルド、ウエルドボイド、ゲート切断痕等の成形不良が発生し難い封止方法の提供。

【解決手段】 電子回路基板に搭載された複数個の半導体チップを樹脂で一括封止する方法であって、電子回路基板裏面に対向する凹部を有する上金型と、複数個の半導体チップが搭載された電子回路基板表面に対向し、キャビティを形成する凹部を有し、さらに凹部の中心部で且つ複数個の半導体チップと対向しない位置に少なくとも1つのゲートを有する下金型で両端部にエアベントを有するキャビティを形成し、成形金型の少なくとも1つのゲートからキャビティ内に溶融樹脂を注入し、溶融樹脂を電子回路基板の中心部から外周部に向かって流動させて、キャビティ内を充填する。

(もっと読む)

プラズマ発生装置付き射出成形装置並びに射出成形及び表面処理方法

【課題】高周波電力を用いない、プラズマ発生装置付き射出成形装置

【解決手段】1.Aのように射出成形を行い、成形品Pを冷却固化する。次に1.Bのように、ジャッキ120を用いて1〜数mmだけ第2の金型200を移動させて空隙Sを形成する。この際、ガス導入口132と排気口142は、第2の金型200の移動により空隙Sに対して開き、ガス導入管131、空隙S、排気管141は連通する。これらは第2の金型200のOリング201により気密が保たれる。次に、気密となた空隙Sから、排気装置140を用いて排気を行い、ガス供給部130からプラズマ処理のためのガスを空隙Sに供給する。導波管150を介してマイクロ波アンテナ160にマイクロ波を供給すると、空隙Sにおいてマイクロ波による放電が生じ、ガスプラズマが発生する。

(もっと読む)

紙送り用ローラの製造装置

【課題】高品質の紙送り用ローラを効率よく安価に製造することができる紙送り用ローラの製造装置を提供すること。

【解決手段】図1に示す紙送り用ローラの製造装置1は、筒状形状のキャビティ23と、キャビティ23に連通し、キャビティ23に溶融状態の熱可塑性エラストマーを供給する流路5とを有する成形型2と、成形型2と独立して移動可能なイジェクトピン3と、流路5に熱可塑性エラストマーを供給するノズル4と、成形型2の温度を調整可能な温調手段61、62とを有する。成形型2およびイジェクトピン3は、その少なくとも一部が、隣接する空孔同士が連通してなる連続空孔を有する多孔質体で構成されているのが好ましい。

(もっと読む)

型内成膜装置および型内成膜方法

【課題】 成膜成形体1の成膜工程を、真空雰囲気下になった型内で行うようにするにあたり、型内が成膜に必要な真空度に到達する時間を短くする。

【解決手段】 被成膜成形体が保持される可動金型5と、成膜装置7が内装される固定金型6とを型合わせし、型内を真空雰囲気下にして成膜するように構成するにあたり、型内は、可動金型5と固定金型6との型合わせ面に介装されるO−リング13で気密維持されるようにして、可動金型5と固定金型6との型合わせ面に、0.3mm以上の隙間Sを存する状態で排気するようにした。

(もっと読む)

ゴムローラの製造方法

【課題】 最終的に型内に充填されるゴム内部に残留するエアーを低減することで、ボイドの発生を防止して、画像不良を生じない表面性に優れたゴムローラを得ることができるゴムローラの製造方法を提供する。

【解決手段】 練り機によりゴムを練るゴム練り工程と、練られたゴムを成形機内で可塑化する可塑化工程と、可塑化されたゴムを成形機により金型内に充填する充填工程と、を含むゴムローラの製造方法である。ゴム練り工程および充填工程の2工程、好ましくは、さらに、可塑化工程を含む全工程においてエアー抜きを行う。

(もっと読む)

筒状芯体付成形品の成形型

【課題】筒状芯体付成形品を、上端部近傍のエアの排出を確実にし、かつ端面バリを発生させることなく成形できる成形型を提供する。

【解決手段】型閉め可能な上型10と下型20に、嵌合孔部14,24を中央に有する入れ子型12,22を設け、下側の嵌合孔部24に筒状芯体1に対し嵌入し係止する支持ピン25を、また上側の嵌合孔部14に芯体押え15を設けて、型閉めした状態において筒状芯体1の外周にキャビティ30を形成し、該キャビティに成形材料を充填して成形する成形型で、上側の入れ子型12における嵌合孔部14に筒状芯体1の上端部外周に対し僅かに通気性を保有しながら嵌合するシールリング16を設け、上型10に成形材料の注入孔33と、エアおよび成形材料の逃がし用孔35とを設ける。

(もっと読む)

真空射出成形装置

【課題】既存の射出成形設備をそのまま利用し、金型交換に際し真空引きするための特別な調整作業を必要としないエア抜き機構を有するコンパクトな真空射出成形装置を提供する。

【解決手段】金型2のキャビティ4内に射出材料を射出充填する射出ノズル12と、射出時にキャビティ内を真空引きする吸引ノズル32とを備え、吸引ノズルは、射出ノズルに対して脱着自在に構成されており、また、射出ノズルは、移動制御機構により金型に対して前進或いは後退させることが可能であり、射出ノズルを前進させて当該射出ノズルの射出口12mを金型に接触させる際、所定のタイミングで吸引ノズルの先端を真空引き通路に接続させてキャビティ内を真空引きすると共に、射出ノズルを後退させて当該射出ノズルの射出口を金型から離す際、吸引ノズルの先端が真空引き通路から自動的に離れる。

(もっと読む)

光学素子の製造方法,光学素子およびミラーレンズならびに走査レンズ

【課題】大面積および/または曲面を有する光学素子に対して作業効率よく反射防止機能を具備させる。

【解決手段】スタンプ型として使用される円錐凹形状6を有する平板部材5を支持する上型8と、大面積平板部材7として加工される樹脂製シート9を支持する下型10とを使用し、上型8に平板部材5を加熱するためのカートリッジヒーターを設け、図4(b)に示すように、樹脂製シート9を前記平板部材5によりスタンプする。そして図4(c)に示すように、前記上型8を順次移動させて、スタンプしていくことによって、円錐凸形状3を有する大面積平板部材7を作製する。

(もっと読む)

樹脂乾燥方法

【課題】樹脂供給及び樹脂成形の生産性を向上させた樹脂乾燥方法を提供する。

【解決手段】射出成形機に樹脂成形に連動して樹脂を乾燥させ、前記射出成形機の樹脂成形に応じて乾燥樹脂を前記樹脂成形機に供給する樹脂乾燥方法であって、乾燥すべき前記樹脂を乾燥処理槽に入れる工程と、この乾燥処理槽を減圧させる工程と、前記乾燥処理槽内の前記樹脂を加熱する工程と、前記乾燥処理槽で乾燥した前記樹脂を前記射出成形機へ前記樹脂を供給する工程と、前記乾燥処理槽へ乾燥すべき前記樹脂を補給する工程とを含む構成である。

(もっと読む)

81 - 100 / 115

[ Back to top ]