Fターム[4F208AG24]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 一般形状、構造物品(用途物品優先) (3,312) | 部分(細部) (766) | 端部(上下部、頭底部、前後部) (245) | フランジ部を有するもの (83)

Fターム[4F208AG24]に分類される特許

1 - 20 / 83

ダクトの製造方法

【課題】

解決すべき課題は、ブロー成形用金型の型抜き上の制約から、ダクトのセンターベンチ部とサイドベンチ部を一体には形成困難な複雑な形状の場合には、ダクトのセンターベンチ部とサイドベンチ部を一体に形成する方法ではブロー成形できないという点である。

【解決手段】

熱可塑性樹脂のブロー成形によって形成されるダクトの製造方法であって、サイドベンチ部のセンターベンチ差込み部を深絞り成形し、更にその深絞り成形にスライド機構によるスライドを適用することにより前記課題を解決した。

(もっと読む)

プラスチックボトル成形用プリフォーム

【課題】 樹脂重量が25.0g以下の、容量600ml以下のプラスチックボトル成形用プリフォームを提供する。

【解決手段】 プラスチックボトル成形用プリフォームは、口栓部2、サポートリング3、胴部5及び胴部5の端部を閉塞する底部6を備える、樹脂重量が25.0g以下のプリフォームである。

サポートリング3の下に最小肉薄部からなる長さ5.0〜10.0mmのサポートリング下肉薄部4が設けられ、底部6はゲート部のほうに向けて徐々に肉厚を薄く形成されている。

(もっと読む)

透明ボトルの製造方法及び透明ボトル

【課題】本発明はプロピレン系樹脂組成物により形成される透明ボトルの製造方法に関し、高い透明度と強度を実現することを課題とする。

【解決手段】

樹脂原料としてプロピレンホモポリマー及び/又はプロピレン共重合体からなる樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.3mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、射出成形金型内で110℃以下に冷却してプリフォームを製造する射出成形工程と、前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、を有することを特徴とする透明ボトルの製造方法。

(もっと読む)

プリフォームおよびプラスチックボトル

【課題】ブロー成形後にプラスチックボトルの底部先端の肉厚を厚くすることができ、輸送時等にプラスチックボトルの底部先端が潰れる不具合を防止することが可能な、プリフォームを提供する。

【解決手段】プリフォーム10は、口部11と、内径D1をもつ胴部20と、底部30とを備えている。底部30は、その断面形状において、半径R1をもつ外面中央部35と、半径R2をもつ外面周縁部36と有する外面31と、半径R3をもつ内面中央部37と、半径R4をもつ内面周縁部38と有する内面32とを有し、(a)R2<R1、(b)D1/2<R3<R1、および(c)R4<R3という関係を満たす。底部30の形状を扁平形状としたことにより、ブロー成形後にプラスチックボトルの底部先端の肉厚を厚くすることができ、加圧しているにも関わらず輸送時や搬送時にプラスチックボトルの底部先端が潰れる不具合を防止することができる。

(もっと読む)

プラスチックボトル成形用プリフォーム

【課題】 樹脂重量が21.0g以下の、容量600mlのプラスチックボトル成形用プリフォームを提供する。

【解決手段】 プラスチックボトル成形用プリフォームは、口栓部、サポートリング、胴部及び胴部の端部を閉塞する底部を備える。

樹脂重量は21.0g以下であり、プリフォームの全長を92.5mmより小さくし、胴径を24.0mmより小さくし、サポートリングの下に最小肉薄部からなる長さ5〜10mmのサポートリング下肉薄部を設け、更に胴部の肉厚をサポートリング下肉薄部より厚くし、且つ底部はゲート部のほうに向けて徐々に肉厚を薄くした。

(もっと読む)

樹脂製容器

【課題】落下強度を向上させることが可能な樹脂製容器を提供する。

【解決手段】プリフォーム品をブロー成形により成形することで、胴部の端部に自立可能な底部15が形成された樹脂製容器1であって、底部15は、その中心側に設けられた平面状の平面部21と、平面部21に連続して設けられ、胴部の内部側に向かって湾曲する凸状曲面部22と、凸状曲面部22に連続して設けられ、胴部内部側に突出するとともに、凸状曲面部22と連続する環状リブ23と、環状リブ23に連続して設けられた複数の脚部24と、を備える構成とする。

(もっと読む)

板状部分付き管状発泡成形体

【課題】発泡倍率の高い溶融樹脂を用いて製造した場合であっても、管本体内側への不要なこぶの発生を確実に防止する。

【解決手段】管本体X1と、その管本体X1の外側に連接された板状部分Y1とを有する管状発泡成形体について、板状部分Y1における管本体X1との連接面近傍に凹部106を形成する。このことにより、分割金型での型締めの際に、板状部分Y1がキャビティ面10a、10b間の厚みまで圧縮され、管本体X1の内側部分には空間が空いた状態であっても、凹部106を形成するための凸部18が気泡セルの移動に対してダムとして機能し、気泡セルの移動をこの凸部18で堰き止める。

(もっと読む)

真空成形用成形型及び樹脂成形品

【課題】真空成形において熱可塑性樹脂シートと良好に接触させることができる真空成形用成形型を提供し、ひいては、樹脂成形品の製造効率を向上させること。

【解決手段】熱可塑性樹脂シートの真空成形に用いられ、前記熱可塑性樹脂シートに形成させる製品形状に対応した成形用凹部を有する真空成形用成形型であって、前記成形用凹部を包囲する溝部をさらに有し、該溝部は、製品外となる部分において前記熱可塑性樹脂シートに溝を形成させるべく備えられており、且つ前記真空成形において真空引き可能であることを特徴とする真空成形用成形型等を提供する。

(もっと読む)

樹脂シートの成形方法、樹脂シートの成形装置及び樹脂部品の製造方法

【課題】従来よりも成形性が向上した成形技術を提供すること。

【解決手段】予備加熱した樹脂シート10を型形状に成形する樹脂シート10の成形方法において、樹脂シート10を凹型21の周縁部213に載置する第1ステップと、前記凹型21の上方に対向して設けられた凸型31を凹型21に対して前進させて樹脂シート10を凹型21方向に押圧することで、樹脂シート10の周縁部の少なくとも一部を凹型21の周縁部213から浮き上がらせながら、樹脂シート10を凹型21方向に押し込む第2ステップと、凹型21の周縁部213とそれに対向して設けられたブランクホルダ41とで樹脂シート10の周縁部を挟持しながら、さらに凸型31を凹型21に対して前進させて樹脂シート10を凹型21方向に押し込む第3ステップと、を有する。

(もっと読む)

取付部を備えた容器

【課題】ブロー成形時に、容器、例えば、車両用燃料タンクの取付部付燃料給油口を成形する方法と装置を提供する。

【解決手段】取付部36を備えた容器12を成形する方法は、成形面と、前記成形面の一部を画定する凹型領域24と、分割するために互いに開くと共に密閉するために互いに閉じる金型部14と、を有する金型、を設ける工程を有する。金型が開いた時に、溶融プラスチックパリソン16が金型に提供され、その後、金型が閉じられる。そして、パリソンの一部が凹型領域に入るように、パリソンが成形面に対して膨張する。凹型領域内に設けられたパリソンの一部は、取付部を画定するために、前記金型およびパリソンに関連して二次成形装置40を動かすことによって成形される。

(もっと読む)

自動車用ダクトの製造方法

【課題】多孔質体の目付量や厚みを増大させることなく剛性を高めて製造時の破れを生じ難くし、軽量で、通気量のコントロールが可能な自動車用ダクトの製造法の提供を目的とする。

【解決手段】多数の貫通孔22を有する合成樹脂シート21の片面に重ねて加熱し、合成樹脂シート21を凸型59へ向ける一方多孔質体31を凹型57へ向け、凹型57と凸型59で合成樹脂シート21と多孔質体31をプレスすることにより断面凹状のダクト半体とし、その後、ダクト半体同士の側部を接合することにより自動車用ダクトとする。合成樹脂シート21は多孔質体31よりも融点の低いものとし、合成樹脂シート21と多孔質体31の加熱温度を、合成樹脂シート21の融点以上で多孔質体31の融点より低くする。

(もっと読む)

樹脂成形体およびその製造方法

【課題】床材、壁材、柱、間柱、根太、または構造用合板に従来のねじを用いて容易かつ確実に弛み無く固定できる発泡体を内装した樹脂成形体およびその製造方法を提供する。

【解決手段】樹脂成形体100は発泡体122を内装している。発泡体122にはその厚み方向に中空孔を有するねじ受け材125が挿入されている。該ねじ受け材の中空孔105には内面に突出する段部103を有する。該ねじ受け材は、該樹脂成形体の表面材を成す一方の樹脂壁内面と他方の樹脂壁内面に溶着するフランジ104を両端に備える。該ねじ受け材は、略円筒状の胴部を有しており、胴部には放射状に突出した回転止めが形成されている。

(もっと読む)

容器の製造方法

【課題】優れた強度を有する容器を効率よく製造可能な容器の製造方法を提供すること。

【解決手段】熱可塑性樹脂が用いられてなる発泡シートを熱成形した後に刃型で打ち抜いて、外方に突出するフランジ部を外周に備えた容器を作製する容器の製造方法であって、作製する容器形状よりも一回り大きく発泡シートを前記刃型で打ち抜いて、フランジ部の突出長さが作製する容器よりも長い一次製品を形成させた後に、前記フランジ部の先端部を熱溶融させることによって該フランジ部の突出方向とは逆向きに前記先端部を後退させて容器形状を調整する外形調整工程を実施し、しかも、複数の前記一次製品を積層して積層体を形成させ、該積層体を側面側から加熱して前記フランジ部の先端部を熱溶融させることによって複数の一次製品に対して同時に前記外形調整工程を実施することを特徴とする容器の製造方法を提供する。

(もっと読む)

発泡ポリエチレンテレフタレートシート成形品の製造方法

【課題】成形にかかるコストを抑えつつ、成形品の品質の低下を抑制すること。

【解決手段】発泡ポリエチレンテレフタレートシート成形品の製造方法は、高結晶化度の発泡ポリエチレンテレフタレートシートを成形可能な状態に軟化するまで加熱を行うステップS2と、成形可能な状態に軟化するまで加熱された高結晶化度の発泡ポリエチレンテレフタレートシートを、熱変形温度に加熱された成形型により成形するとともに、成形品となる成形品部P1の周辺に当該成形品部に加わる力を抑制する抑制部P2の成形を行うステップS3と、を有する。

(もっと読む)

エンボスキャリアテープ及びその製造方法ならびに包装部品巻回体

【課題】部品収納部へ部品を容易に収納できると共に、部品収納部での部品の収納状態を安定化できるエンボスキャリアテープ及びその製造方法ならびに包装部品巻回体を提供する。

【解決手段】長尺状の樹脂製の基材シート2の一方の面に開口する凹形状の部品収納部10が、基材シート2の他方の面に膨出して設けられたエンボスキャリアテープ1において、前記基材シート2の前記他方の面には、任意の部品収納部10の外周縁11に、前記任意の部品収納部10を挟んで一対の第一の溝部20が形成され、前記第一の溝部20は、その深さが前記基材シート2の厚みより小さく、前記基材シート1の幅方向に延びることよりなる。

(もっと読む)

容器本体およびその製造方法、並びに包装容器

【課題】安定した易開封性および高い密封性を備える包装容器を作製することが可能な容器本体を提供すること。

【解決手段】本発明の容器本体の製造方法は、シール層と基材層との少なくとも2層からなるシートを成形してなる容器本体の製造方法であって、

フランジ部となる前記シートの一部を押さえるフランジ押さえ部材と、前記シートを熱成形して前記容器本体とする金型とを用い、前記フランジ押さえ部材により10kg/cm2以上25kg/cm2以下の圧力で前記フランジ部を押さえつつ、前記シートを熱成形して前記フランジ部の内周側に位置する前記容器本体の開口部端縁に前記シール層の薄肉部または欠落部を有する容器本体を得る容器本体成形工程を備えることを特徴とする方法である。

(もっと読む)

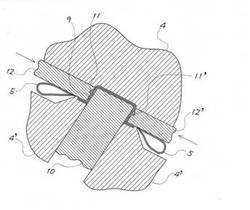

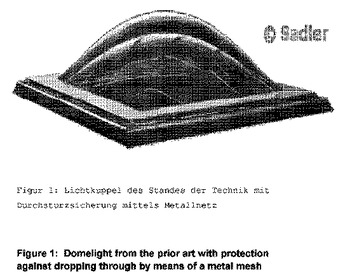

金属メッシュ強化された採光ドーム形状の成形体

金属メッシュ強化プラスチックから成る採光ドーム形状の成形体、並びに該成形体の製造法。  (もっと読む)

(もっと読む)

樹脂製容器及びその製造方法

【課題】容器本体の薄肉化を図りつつ開口縁部の強度を向上し得、更にデザイン面での多様なニーズにも対応し得る樹脂製容器及びその製造方法を提供する。

【解決手段】容器本体1の薄肉化を図りつつ、容器本体の外周側へ張り出す開口縁部に、二回の折り返しにより重ね合わされる三層リップ部1gを形成して開口縁部の強度を向上し、更にデザイン面での多様なニーズにも対応する。

(もっと読む)

内部に空洞を含有する成形体、及びその製造方法

【課題】成形維持性、及び断熱性に優れ、高輝度であり、均一な光輝面が形成されている内部に空洞を含有する成形体及びその製造方法の提供。

【解決手段】パリソンを成形し、成形体を製造する成形工程を含み、前記成形工程が、加熱したパリソンを延伸する延伸処理と、前記延伸したパリソンをブローするブロー処理とを含み、前記パリソンが、開口部と、底とを有し、かつ、ネック起点部を設けた内部に空洞を含有する成形体の製造方法。延伸処理における延伸が、ネッキング延伸である態様、などが好ましい。

(もっと読む)

樹脂燃料タンク

【課題】コストアップすることなく軽量化が可能な樹脂製燃料タンクを提供する。

【解決手段】樹脂燃料タンク100は、上椀部51及び下椀部52の筒状の中央部79に沿った第1方向Aにおける上椀部51及び下椀部52の中央の第1方向Aと直交する第2方向Bでの断面の内面が、上椀部51及び下椀部52の接続部分に接続されて上椀部51及び下椀部52の中央側に延出されると共に所定の半径からなる一対の第1円弧部と、所定の半径より大きい半径からなると共に一対の第1円弧部に亘って接続される第2円弧部と、を有して形成され、第2方向Bにおける上椀部51及び下椀部52の中央の第1方向Aでの断面の内面が、上椀部51及び下椀部52の接続部分に接続されて上椀部51及び下椀部52の中央側に延出される一対の第3円弧部と、一対の第3円弧部に亘って接続される接続部と、を有して形成される。

(もっと読む)

1 - 20 / 83

[ Back to top ]