Fターム[4F208MW23]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 成形品の後処理、後加工 (371) | 機械的処理 (161) | 切断 (118)

Fターム[4F208MW23]に分類される特許

81 - 100 / 118

樹脂製容器の製造装置および方法

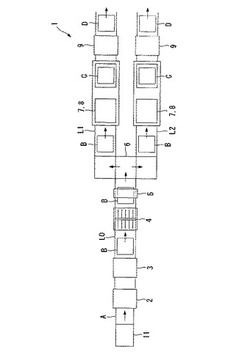

【課題】樹脂製容器の製造効率を高めることができる製造装置および方法を提供する。

【解決手段】成形シートBを成形する成形機2と、成形シートBを切断し個別の容器Cとする切断装置7と、容器Cを移送し他の容器Cに積み重ねる移送装置8とを備えた樹脂製容器の製造装置1。切断装置7および移送装置8をそれぞれ複数備え、成形シートBを複数の経路L1、L2で切断、移送できる。成形機2と切断装置7との間に、成形シートBを2つの複数の経路L1、L2に振り分ける振分け機構6が設けられている。

(もっと読む)

マスク治具の製造装置及び合成樹脂製マスク治具

【課題】 製品の一部に局部的な蒸着等を行う場合のマスク治具として、比較的安価に作製でき、軽量で取り扱いやすく、製品に傷を付けるような不具合がなく、見切り線がシャープに形成できるようにする。

【解決手段】 樹脂シート材料3xを加熱軟化させた後、見切り線に対応する箇所m´に沿って吸引スリット11を有する真空成形型10を使用して真空成形し、これと同時に、プラグ15で見切り線に対応するシート部分周辺を押圧することで、見切り線mに対応するシート部分の厚みを見切り線に向かって徐々に薄肉にする。また、吸引スリット11内に多孔質部材14を設け、多孔質部材14の上端で、シート材料3xに鋭角部eが形成されるようにする。

(もっと読む)

装飾物の製造方法、製造装置、及び熱延展性フィルム

【課題】低コストで且つ短時間に種々の顔画像フィルムによるお面を作製することができ、しかも何人でも簡単な操作でもって立体的なお面を自由自在に作製できるようにする。

【解決手段】表面を立体的な凹凸状の顔面形態となって形成し、且つ複数の通気用微細孔P1を形成して成る石膏製の原型Pに、顔画像を印刷して成る熱延展性フィルムQを被せて、上方より加熱しながら、下方から通気用微細孔P1を介してバキュームを行うことで熱延展性フィルムQを原型Pに密着し、熱延展性フィルムQの温度を低下して硬化した状態とした後、原型Pから硬化成形後の熱延展性フィルムQを外すか、あるいは原型Pと一体のまま周囲の不要部分Q1をカットすることにより、顔画像フィルムによるお面を作製し、該お面を人形本体の顔部分Rに装着する。

(もっと読む)

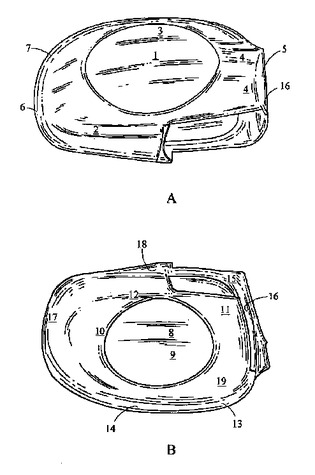

特には自動車用の、ドア張り、及び製造方法

本発明は、ドアの金属薄板とドア張りとの間の空間を外部湿式領域と内部乾式領域とに分割し、且つ分離フィルムと吸収性不織素材との合成物から構成される分離手段に関する。本発明は、分離手段を製造する方法に、及び車両ドアにも関する。  (もっと読む)

(もっと読む)

フィルムインサート成形法による装飾プラスチックグレージングアセンブリ

本発明は、フィルムインサート成形(FIM)法によって製造される自動車用グレージングアセンブリを提供する。グレージングアセンブリは、インクが熱成形及び射出成形の全ての作業の間、均一な不透明度及び安定性を示し、また複雑な3−D形状に成形できるように、ポリエステル及びポリカーボネート樹脂のブレンドを含むインク組成物を有する透明プラスチック基材を備える。インク組成物を含むグレージングアセンブリは、さらに、ピンホール及びマイクロクラックのような表面欠陥を免れている。  (もっと読む)

(もっと読む)

プレス成形品の成形方法並びに成形金型

【課題】プレス成形後のトリムカット処理を前提としたプレス成形品の成形方法並びに成形金型であって、プレス成形後のプレス成形品の脱型を円滑に行なわせる。

【解決手段】成形上型30と成形下型40とからなるプレス成形金型20を使用して、プレス成形品50を所要形状に成形する際、端材予定箇所にロケート用キャップ51を成形するために成形上型30にピン32を設置するとともに、その両側にプランジャ33を下方向に押圧するようにバネ付勢した状態で設け、プレス成形品50の脱型時、ピン32とプレス成形品50との抵抗が生じても、プレス成形品50をプランジャ33により下方向に押圧して、プレス成形品50の貼り付きを防止する。

(もっと読む)

食品等の小分け容器、その打ち抜き方法及び打ち抜き装置

【課題】小分け容器を切り離す際に、鋭角的な部分が残らないようにする。

【解決手段】複数の収納凹部1を備え、各収納凹部を連設する連設部2に設けた分離線3で切り離し可能とした小分け容器であって、分離線の始端に、分離線を挟んだ両側の容器の外周縁5と分離線とをそれぞれ円弧状又は楕円弧状の連続曲線で結んだ形状の切り込み部4を設ける。また、その打ち抜き方法として、真空又は圧空成型により複数の収納凹部を成型した小分け容器の一単位に対して、容器の仮想外周線及び仮想分離線に沿って、円弧又は楕円弧が互いに接して略V字形状となる切り込み線をトムソン刃によって貫設する第1工程と、上記仮想外周線に沿うと共に、上記切り込み線を設けた部分で切り込み線と交差し、かつ、交差部分の間に非切断部を設けた形状の打ち抜き線を有する抜刃により成型品を打ち抜く第2工程とで打ち抜き方法を構成する。

(もっと読む)

加飾成形品およびその製造方法

【課題】 貼着工程において成形品本体がつぶれて部分的な変形が生じず、成形品本体の外観性にすぐれた加飾成形品およびそのような加飾成形品を得ることができる製造方法を提供する。

【解決手段】 加飾成形品1は、加飾シートを成形品本体の少なくとも意匠面となる外表面に一体に接着することにより形成されたものである。成形品本体は非晶性の熱可塑性樹脂により分割金型を用いて立体形状に形成されている。加飾シートは成形品本体を構成する熱可塑性樹脂よりもビカット軟化点(ASTM−D1525)が低い非晶性の熱可塑性樹脂により構成されている。加飾シートはアクリル樹脂(PMMA)、非晶性コポリエステル樹脂(PETG)、塩化ビニル樹脂(PVC)からなる群より選ばれる少なくとも1つの熱可塑性樹脂からなる。

(もっと読む)

成形型、及び表皮材の成形方法

【課題】表皮材を、その製品部にしわが生じないように成形できる成形型を提供する。

【解決手段】表皮材の第1製品部を真空吸着する非凹部11と、前記表皮材の見切り部を底部内面14で真空吸着する凹部5とを備え、前記凹部5の内周面13は、前記第1製品部に連続する前記表皮材の第2製品部真空吸着するよう構成されている表皮材の成形用の成形型であって、前記凹部5の底部内面14のうち、前記凹部5の内周面13に連続する底部内面周縁部10が、前記凹部5の深さ方向の断面において段差状に形成されている。

(もっと読む)

表皮の製造方法

【課題】トリムカット処理前の表皮を正確に位置決めした状態でトリムカット処理を行う。

【解決手段】真空成形工程では、凸部12が形成された真空成形型10を用いて、トリムカット処理前の表皮30が真空成形される。前記表皮30は、真空成形型10に形成された凸部12に対応した形状及び配置の凹部32を有している。そして、位置決め工程では、前記表皮30がトリムカット用型20上に配置された状態で、位置決め部材22の先端を前記表皮30の凹部32に向かって前進させることで、前記表皮30がトリムカット用型20上で位置決めされる。その後、トリムカット工程では、前記表皮30がトリムカット用型20上で位置決めされた状態で、トリム刃25で前記表皮に対するトリムカット処理が行われる。すると、製品形状の表皮40が作成される。

(もっと読む)

フランジ付き容器の成形方法

【課題】ポリエステル樹脂を基材とするフランジ付き容器を成形する場合に、ポリエステル樹脂を充分に結晶化させて耐熱性を充分に得ると共に、フランジ部の厚さを全体に均一な厚さに成形できて、良好なヒートシール性を得ることができるようにする。

【解決手段】樹脂シートを塑性変形が可能な温度にまで予備加熱した状態で、この樹脂シートのうちで容器のフランジ部となる部分を、成形用金型の上金型と下金型とにより挟持して押し潰すと共に、樹脂シートの基材の樹脂の半結晶化時間が最小となる温度に下金型を加熱した状態で、成形用金型により容器の形状に樹脂シートを成形して、樹脂シートの基材のポリエステル樹脂を15〜50%まで結晶化させた後、これを高温状態のままで冷却用金型21に移して、容器1のフランジ部2を上金型22aと下金型23aとで挟持して押し潰すことで、容器1のフランジ部2を再成形する。

(もっと読む)

抜刃保護装置

【課題】熱成形された立体部分を有するシートから製品を打ち抜く抜刃の切断能力を保持、延長する。

【解決手段】抜刃1を打ち抜く対象物の形状に従い作成し、その抜刃を保持する保持台2に設置し、その周辺に防護壁3を設ける。この防護壁と抜刃との間隔は、打ち抜く対象物により変動するが、通常2mm乃至5mm程度とする。この防護壁により、抜刃と打ち抜かれる対象物との接触する部分の圧力が分散され、抜刃の負荷が軽減され、抜き刃の耐用期間を延長する。

(もっと読む)

成形物打ち抜き自動位置決め装置

【課題】衝作用により、立体部分を有するシートの切断位置に抜型が自動的、正確に移動し、打ち抜き工程を失敗無く行うことができる成形物打ち抜き自動位置決め装置の提供。

【解決手段】金型用台座(1)の適当位置に打ち抜き刃(2)を設置し、その金型用台座(1)の上面を抑止するための支柱(3)を各金型用台座(1)を搭載した搭載板(4)の適当箇所に樹立する。この支柱(3)の上部に金型用台座(1)の上面を抑止しうる高さにある抑止用円板(5)を設け、金型用台座が移動可能な程度にゆるく固定する。さらに打ち抜き刃(2)を有する金型用台座(1)の上面に打ち抜き位置指示用ガイド(6)を載置した。

(もっと読む)

成形装置および成形機構支持位置固定方法

【課題】ねじ部材を介して成形機構固定部を支持する固定部支持部材を備えて被成形材を成形する成形装置において、成形機構固定部を所望の支持位置で固定する作業を軽減させ、該作業にかかる時間を短縮させることを課題とする。

【解決手段】所定の位置決め方向(上下方向D11)に向けて進出して力を加えるピストン(進出部材)82を有するロック機構80が成形機構固定部材(成形機構固定部)55に取り付けられ、固定部支持部材65に、進出したピストン82を押し当てさせる押当部67cが設けられ、ロック機構80により進出させたピストン82を押当部67cに押し当てて力を加えることにより高さ調節ナット(ねじ部材)60の緩みを防止させるようにした。ロック機構80は、高さ調節ナット60の螺合位置L22を変更するときに成形機構固定部材55を支えながら押当部67cに加える力を弱めてもよい。

(もっと読む)

樹脂成形品の製造方法

【課題】厚みの薄い部品、或いは、複雑な三次元形状を有する部品であっても、高い形状

精度を確保することができるともに、効率的に製造することが可能で、製造コストを低減

することのできる樹脂成形品の製造方法を実現する。

【解決手段】本発明の樹脂成形品の製造方法は、樹脂材料で構成されたシート1を成形し

て製造する樹脂成形品の製造方法であって、加熱により軟化された前記シートが一対の型

15A,15Bで表裏両側から挟圧されると同時に、少なくとも一方の前記型の成形面上

に開口する排気口15xから排気を行いながら成形される工程を有することを特徴とする

。

(もっと読む)

インサート成形体の製造方法

【課題】所望の位置に所望の部分加飾を有する、インサート成形体の製造方法を提供する。

【解決手段】熱成形可能な剥離性フィルム1と、部分加飾シート2とを積層させた積層シート3とを熱成形する工程と、インサート成形用金型内に熱成形させた積層シート3を装着し、インサート成形する工程と、インサート成形後、熱成形可能な剥離性フィルム1を剥離する工程とを有する部分加飾を有するインサート成形体の製造方法。

(もっと読む)

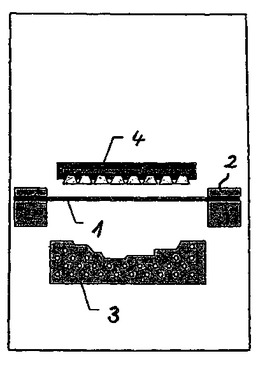

発泡複合品の製造方法と製造された発泡複合品

【課題】発泡樹脂成形品である基材1の一方の面が第1表皮シート2により被覆され、他方の面が第2表皮シート3により被覆されている発泡複合品Aにおいて、2枚の表皮シートの熱融着部を平坦面として取り扱いの不自由さをなくす。

【解決手段】真空成形法および/または圧空成形法により基材1の被覆した第1表皮シート2と第2表皮シート3の重なり合う領域2b,3bを第2表皮シート3b側から加熱して、両者を第1表皮シート2bの外面と第2表皮シート3bの内面との間で熱融着する。

(もっと読む)

表皮シート付き発泡樹脂成形品およびその製造方法

【課題】反復使用可能な包装資材として有効に用いる表皮シート付き発泡樹脂成形品を、少ない作業工程で、かつ環境負荷の少ない状態で製造する。

【解決手段】発泡樹脂成形品である基材の表面に表皮シートをラミネートして表皮シート付き発泡樹脂成形品とするに際し、表皮シート4として基材である発泡樹脂成形品1の樹脂材料の樹脂成分と共通の樹脂成分を含む多孔質発泡シート41と非発泡シート42との積層シートを用いる。真空引きできるテーブル10の上にセットたし発泡樹脂成形品1の上に、加熱軟化した前記表皮シート4を多孔質発泡シート41側が発泡樹脂成形品1側となるようにして配置し、テーブル10の下方から真空引きする。接着剤を使用しなくても機材と表皮シート4は熱融着により一体化すると共に、表皮シート4と基材1の表面との間にある空気は、多孔質発泡シート41の多孔部分を吸引路として確実に脱気される。

(もっと読む)

表皮のトリムカット用金型

【課題】芯材表面に表皮を真空成形により一体貼着し、表皮のトリムカットラインに沿ってカット処理する表皮のトリムカット用金型において、カット刃のカット性能を高める。

【解決手段】表皮12のトリムカットラインに沿ってカット処理するトリムカット用金型20は、芯材11をセットする真空吸引機構を備えた成形下型30と、カット刃43を備えた上型40とから構成され、カット刃43に対応する成形下型30には、カット用溝部36が開設され、このカット用溝部36は、成形下型30の型面から上方に隆起する隆起部37に沿って開設され、表皮12のカット刃43によりカットする際、表皮12にテンションが加わり、カット用溝部36内に表皮12が引き込まれることを回避する。また、隆起部37の表面に滑り止め用ラバー層38をコーティング処理することでカット性能をより高めることができる。

(もっと読む)

成形品の打ち抜き方法

【課題】熱成形された多数の連続する成形体を個別に打ち抜く場合、切断部の切り残し、残片を防止する機能、条件。

【解決手段】V字状鋭角の打ち抜き部の先端部の刃材1と刃材2を接合した刃型で、熱成形したプラスチックシートが25℃から60℃以下の保温時に打ち抜き、切断する。

(もっと読む)

81 - 100 / 118

[ Back to top ]