Fターム[4F208MW23]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 成形品の後処理、後加工 (371) | 機械的処理 (161) | 切断 (118)

Fターム[4F208MW23]に分類される特許

101 - 118 / 118

表皮シート付き発泡樹脂成形品とその製造方法

【課題】基材の表面形状が3次元的にうねったような曲面を持つ発泡樹脂成形品1であっても、基材の強度低下を招くことなく、熱可塑性樹脂である表皮シート4をその表面形状に追従した状態で、容易かつ確実に熱接着できるようにする。

【解決手段】表皮シート4を熱接着する基材(発泡樹脂成形品)1として、縁部の少なくとも2箇所に連通している凹条3が表面全面にほぼ等しい分布で形成されているものを用いる。それを真空引きできるテーブル10の上にセットし、加熱軟化した表皮シート4を発泡樹脂成形品の凹凸模様(凹条3)が施されている面側に配置した状態で、テーブル10の下方から真空引きする。

(もっと読む)

発泡合成樹脂シート製容器の製造方法及び金型

【課題】 この発明は、発泡合成樹脂シート製の容器において、打ち抜き時に発泡樹脂粉末の発生を防止することを第一の課題とし、フランジ端縁部の鋭利性を減殺することを第二の課題とするものである。

【解決手段】 発泡合成樹脂シートを多面取り金型によって加熱成形した後に個々の容器毎に打ち抜くシート成形容器の製造方法において、前記加熱成形時に、発泡合成樹脂シート製容器Aのフランジ3の周縁部を、内方から打ち抜き予定位置5に向けて次第に強く加圧し、その後前記打ち抜き予定位置を切断することを特徴とするものである。

前記金型は下型Bと上型Cとで構成し、上型と下型との対向間隔は容器のフランジ周縁部対応位置から打ち抜き予定位置に向けて次第に狭く構成する。

(もっと読む)

表皮型内成形方法及び表皮一体成形品の製造方法

【課題】 成形不良の発生を抑えて高い歩留まりを実現することが可能な表皮型内成形方法及び表皮一体成形品の製造方法を提供する。

【解決手段】 表皮一体成形品10の製造方法は、基材11の表面に沿って表皮材12を一体成形する成形工程と、成形工程後の表皮材12の端部を基材11の周縁に沿って切除するトリミング工程とを備える。成形工程では、下型30bの上に基材11及び表皮材12を順にセットした後、真空引きにより表皮材12を下方に押し付けながら、金型30を型閉めする表皮型内成形方法が実施される。該成形方法では、下型30bのクリップ座32,36と、基材11の裏面の係止爪17,19とよりなる位置決め手段により、基材11の表面が下型30bに対して高さ方向に位置決めされている。トリミング工程では、係止爪17を治具のクリップ部に係合させることにより、基材11が治具に対して高さ方向に位置合わせされている。

(もっと読む)

容器の印刷マークのずれ検出方法、容器成形用シートおよび印刷マークを有する容器の製造方法

【課題】 印刷マークを直接確認することなく、印刷マークのずれを容易に検出することができる容器の印刷マークのずれ検出方法を提供すること。

【解決手段】 印刷マーク7を施したシート8を熱成形し、成形部の輪郭を裁断してなる容器の印刷マークのずれ検出方法において、前記シート8の正規の裁断輪郭から許容されるずれ距離Sをもって、前記シート8に検知マーク9を施し、前記シート8を熱成形、裁断したとき、容器1の周縁部5に前記検知マーク9が現れるのを検知することによって、印刷マーク7がずれていることを認識することを特徴とする。

(もっと読む)

生分解性シート及びその製造方法、並びに当該シートを用いた生分解性成型品及びその製造方法

【課題】

生分解性に優れると共に、成形性及び機械的強度も良好で、通気性及び保水性に優れた生分解性成形品を提供し、しかも簡易かつ経済的な製造方法も提供することである。

【解決手段】

生分解性成型品は、澱粉質を70重量%以上含みかつオレフィン樹脂を主成分とする澱粉樹脂を温度120〜180℃で融解し、冷却を施したローラでシート状に成形すると共に、60℃以下に冷却してロール状に巻き取ることにより得られた生分解性シートを成形することにより得られることを特徴とする。

好ましくは、該オレフィン樹脂は、ポリエチレン又はポリプロピレンのいずれかを含有することを特徴とする。

(もっと読む)

容器形成装置、シート搬送装置、容器製造方法およびシート搬送方法

【課題】熱可塑性シートが薄くても、通気性容器基材に熱可塑性シートを積層接着した容器のオンライン製造を高速化させながら、外観が良好で高品質の容器を大量生産することを課題とする。

【解決手段】エアを吸引可能な収容面532にて容器基材V1を収容する収容部530を有する成形用型520と、熱可塑性シートS1を収容部530の周囲に押圧して保持可能な保持部材560と、収容面532から容器基材V1を通してエアを吸引して当該容器基材のシート積層面V11に積層接着させる成形機構600と、保持部材560に押圧保持された熱可塑性シートS1を切刃720により押圧して切断して容器V20を形成するトリミング機構700と、収容面532からエアが吸引されるときに熱可塑性シートS1と保持部材560との間の空間に生じる負圧を大気圧以下で解放する負圧解放手段800とを設けた。

(もっと読む)

キャリアテープの製造方法および製造装置

【課題】 収納ポケットの大きさにかかわらず、収納ポケットとスプロケットホールとの位置関係が厳密に制御され、しかも自動実装工程などでの安定搬送が可能なキャリアテープを製造する。

【解決手段】 帯状の基材に、物品収納用ポケットと位置決め用ポケット14とを形成する成形工程と、ピアスピン26によりスプロケットホール13を形成する加工工程とを有し、加工工程では、特にピアスピン26としてその先端に位置決め用ポケット14に嵌合する位置決めピン26bが形成されたものを使用し、位置決めピン26bを位置決め用ポケット14に嵌合させつつスプロケットホール13を穿孔するなどして形成することにより、キャリアテープ10Aを製造する。

(もっと読む)

加飾体貼着木目込み方法及びその装置

【課題】 加飾体の周縁部より内側を木目込みする場合においても、加飾体を容易に木目込むことができると共に加飾体を成形体に確実に貼着することができる加飾体貼着木目込み方法及びその装置を提供する。

【解決手段】 加飾体と該加飾体の周縁部より内側に木目込み溝が形成された成形体の少なくとも一方に接着剤を塗布する工程と、木目込み刃が貫通し、且つ、昇降可能にされた下型に前記加飾体を保持させる工程と、該下型に対向して配設され、且つ、昇降可能にされた上型に前記成形体を保持させる工程と、該上型を下降させて前記木目込み刃により前記成形体の木目込み溝に前記加飾体の一部を押し込んで木目込む工程と、該木目込み終了後、前記下型を上昇させて前記加飾体を前記成形体に押圧し、該成形体に加飾体を貼着する工程と、を有する。

(もっと読む)

表皮付き内装品及びその成形方法

【課題】 基材表面が部分的に露出した表皮付き内装品を簡単に得る。

【解決手段】 基材3に複数の吸引用細孔を貫通形成するとともに、基材3表面の各細孔から外れた領域でかつ基材3端縁部を除く領域に多数の微細な凸部15及び凹部17の集合からなる粗面領域13を形成する。プレコート表皮材9を真空引きにより各細孔から吸引して粗面領域13を除く領域では基材3表面に全面接着させているとともに、粗面領域13においてはプレコート表皮材9が剥ぎ取り可能なように各凸部15先端にのみ部分的に接着させてプレコート表皮材9と基材3との間に密閉された多数のエア溜まり19を形成する。

(もっと読む)

打ち抜き部、プラスチックシート成形装置

【課題】

プラスチック成形製品製造の際の打ち抜き工程において、成形品とスケルトンとの接続部分の形状を、高品質化、最小化できる打ち抜き部を提供すること。

【解決手段】

真空成形若しくは圧空成形された熱可塑性プラスチックシート1の切断刃であるトムソン刃2と、前記トムソン刃2を受けるカウンタープレート3とを備えた打ち抜き部A4であって、前記カウンタープレート3に所定の溝33を設けることにより、前記プラスチックシート1を一部切り残した状態で打ち抜くことができるようにした打ち抜き部A4を提供する。これにより、プラスチック成形製品製造の際の打ち抜き工程において、成形品とスケルトンとの接続部分の形状を、高品質化、最小化できる。また、本発明により、いわゆるバリの発生を有効に防止でき、プラスチック製品製造の際の外観不良品の発生を有効に抑制できる。

(もっと読む)

チューブ容器の肩部および口頸部に一体化成形して用いる上部部材の製造方法、およびその製造方法で製造された上部部材を用いたチューブ容器

【課題】 チューブ容器の肩部及び口頸部のガスバリヤー性を高めるために一体化成形して用いる上部部材の生産性、経済性に優れた製造方法と、その方法で製造された上部部材を用いたガスバリヤー性に優れたチューブ容器を提供する。

【解決手段】 上部部材の成形にアルミニウム箔の両面にポリオレフィン系樹脂フィルムを貼り合わせた複合シートを用い、その成形を、図1の工程(2)〜(6)に示すように、5段階に分けて雌雄の成形型を用いて常温で逐次的にプレス成形して上部部材を製造する。また、チューブ容器は、ガスバリヤー性を有する筒状の胴部の一端に、前記上部部材を肩部とそれに連続する口頸部の内面に挿入して、コンプレッション成形又は射出成形により外側成形樹脂で一体化成形して作製する。

(もっと読む)

真空成形方法および真空成形型

【課題】 表皮材の厚みの減少を抑制し、かつ表皮材の基材への密着性を向上させて表皮材を深絞り形状に成形できる真空成形方法および真空成形型を提供する。

【解決手段】 雌型20は型面を有し、該型面に凹み部21が形成されている。雄型30には突出部31が形成され、型閉めにより凹み部21に挿入される。突出部31の突出面31aにはカット刃34を設ける。雌型20の型面に基材44を載置すると共に、雌型20と雄型30との間に表皮材43を配置する。その後雌型20と雄型30との間隔を狭めると、カット刃34で表皮材43に切り口43aが形成される。更に、雄型30を雄型20側に移動させ、切り口43a周辺の表皮材43の端部43b,43cを拡開して凹み部21に入り込ませて型閉めを行う。その際、雌型20の真空吸引孔を経由して吸引して、表皮材43を基材44上に隙間なく密着させて表皮材43の成形を行える。

(もっと読む)

プラスチック強化複合材料造形製品を製造する装置及びプロセス

3次元造形製品を成形するためのプロセスにおいて、中間品形体を変形させるために力が加えられている間に、中間品形体が予め定められた限界内を自由に移動できるような形で、変形中に中間品形体を変位可能な形で挟持しながら、当初互いとの関係において移動可能である複数の熱可塑性長尺部材を含む中間品形体(10)を変形させる工程;及び任意的に、長尺部材の予め定められた配向を有する3次元製品を成形するために中間品形体の熱可塑性長尺部材を少なくとも部分的に圧密する工程を含むプロセス。3次元造形製品を成形するためのプレス(32)を含む装置も同様に開示されている。  (もっと読む)

(もっと読む)

予備成形装置並びにこれを用いた予備成形方法及び主成形方法並びに絵付フィルム

フィルムの絵柄と成形されたフィルムの立体形状との寸法精度が高い予備成形が可能な予備成形装置、予備成形方法、これらに使用する絵付フィルムを提供する。

フィルム供給装置により供給された絵付フィルムを挟持し且つ貫通孔68aを有する上下クランプ部材68jと、予備成形部Fに近接・隔離移動自在な絵付フィルム加熱用の加熱装置70とを有する。貫通孔68aを介して予備成形するための予備成形型80、及び、予備成形後に型抜きするためのフィルム型抜装置は、予備成形部Fに近接・隔離移動自在である。予備成形型80は可塑化された絵付フィルムに接当する凸型と、この凸型を受け入れ真空成形を行うための凹型とを備える。予備成形部Fに対向する絵付フィルム4のフィルム流れ方向Xに対する1ピッチ幅内にフィルムマークM1を検出するピッチ検出部68n’を配置する。  (もっと読む)

(もっと読む)

シートプレス機

【課題】 シート成形品を効率よく形成することができるシートプレス機を提供する。

【解決手段】 第1の固定プレート20と可動中間プレート40との相対する面にそれぞれ装着されて対をなす両成形型22、28を有する第1の成形型装置21と、第2の固定プレート30と可動中間プレート40との相対する面にそれぞれ装着されて対をなす両成形型32、38を有する第2の成形型装置31と、を備える。可動中間プレート40が横方向に往復動作されることで、第1の成形型装置が型締め・型開き動作される一方、第2の成形型装置21、31が型開き・型締め動作される。そして、第1、第2の成形型装置21、31にシート材100が交互に供給されプレス加工されることで、所定形状のシート成形品105を形成する。

(もっと読む)

構成要素を燃料タンクの壁に固定する方法

本発明は、成形によって単一部品として製造されるプラスチック製の燃料タンク(1)に、構成要素(2,3)を固定する方法に関する。この方法は、パリソンを型の中に導入する段階と、パリソンを型に押付ける段階と、構成要素(2,3)の少なくとも一部分をパリソンの中に導入して、それをパリソンに固着させる段階と、燃料タンク(1)を型から取出す段階と、燃料タンク(1)に開口を形成する段階と、構成要素の上記一部分(2)を、燃料タンク(1)から分離して、開口の中に通す段階と、構成要素の上記一部分(2)を組立て部材によって燃料タンク(1)の開口に固定する段階とを有する。  (もっと読む)

(もっと読む)

積層シート、当該積層シートからなる容器、及び当該容器の製造方法

【課題】防湿性、保形性、剛性に優れ、製造時に熱板への付着や打ち抜き時の打ち抜き部における樹脂ヒゲの発生を防止して、安定した容器の製造を行うことができる積層シート、当該シートからなる容器、及び当該容器の製造方法を提供すること。

【解決手段】ポリスチレン系樹脂層2と、ホモポリプロピレン及び/またはブロックポリプロピレンからなるポリプロピレン樹脂層3を含み、ポリプロピレン樹脂層3のメルトフローレート(MFR)が12g/10分以下、厚みが15〜60μmであり、総厚みが800μm以下である積層シート1、この積層シートからなる容器10、及び、当該積層シート1の上下方面から熱板を面接触させて加熱する加熱工程と、加熱された積層シート1を熱成形して容器形状とする熱成形工程と、容器形状となった積層シート1から容器10を打ち抜く打ち抜き工程と、を含むことを特徴とする容器の製造方法。

(もっと読む)

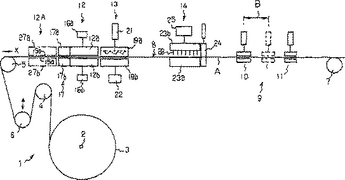

エンボスキャリアテープ成形機

帯状シート(A)の巾方向の熱収縮の変化の程度を軽減させ、製品寸法を安定化させて、所要の製品精度をエッジロスを生じさせることなく維持させる。

特定移送経路(8)上の上流側から順に、帯状シート(A)の定量移送長さ(B)と略同じ長さ範囲箇所を特定温度以上に昇温させる加熱部(12)、前記シート(A)の定量移送長さ(B)範囲箇所毎のエンボス成形を行うことによりシート長手方向(x)へ連続的に並ぶ複数のポケットを成形する成形部(13)、及び、前記シート(A)の特定位置に孔をあけるパンチ部(14)を設けたエンボスキャリアテープ成形機において、前記加熱部(12)の加熱ゾーン(15)をシート長手方向へ前記定量移送長さ(B)よりも特定長さだけ長くなすものとした付加加熱部位(17)を設ける。  (もっと読む)

(もっと読む)

101 - 118 / 118

[ Back to top ]