Fターム[4F209AJ09]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 装置又は装置部材の材料の特徴 (2,124) | 構造の特徴 (1,126) | 積層構造(被覆層、表面層の構造など) (490)

Fターム[4F209AJ09]に分類される特許

21 - 40 / 490

インプリントモールド、及びプリント配線板の製造方法

【課題】貫通孔を高精度に形成することが可能なインプリントモールドを提供する。

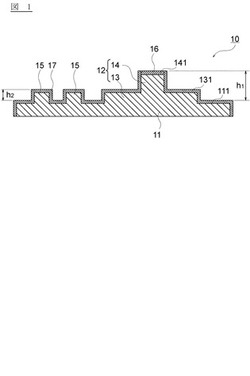

【解決手段】インプリントモールド10は、例えば、シリコン(Si)から構成される熱インプリント用の金型である。支持部11と、支持部11から突出し、バイアホールに対応する突起部12と、突起部12の先端面141に形成された親油性膜16と、この先端面141を除く全ての表面に離型膜17を備えている。この親油性膜16は、例えば、ヘキサメチルジシラザン(HMDS,C6H19NSi2)、又はオクタデシルトリクロロシラン(OTS,SiCl3C18H37)等から構成されている。一方、離型膜17としては、例えば、フッ素系単分子膜等を例示することができる。

(もっと読む)

反射防止フィルム製造用金型の製造方法

【課題】均一かつ高精細なモスアイ構造を賦形可能な反射防止フィルム製造用金型、及び反射防止フィルム製造用金型の製造方法を提供する

【解決手段】反射防止フィルム製造用金型100は、ステンレス鋼により形成される基材部110と、基材部上に層状に形成された中間部130と、アルミニウムにより形成され表面に可視光領域の光の波長よりも短い周期で配列された凹状の複数の微細孔121を有する酸化皮膜を有する賦形部120とを備え、微細孔が開口部から底部に向かってその径が小さくなるテーパー形状を有するものとした。反射防止フィルム製造用金型の製造方法は、中間部形成工程と、アルミニウム層形成工程と、微細孔形成工程とを有し、微細孔形成工程は、陽極酸化工程と、第1エッチング工程と、第1エッチング工程のエッチングレートよりも高いエッチングレートでエッチングを行う第2エッチング工程とを備え、これらの工程を順次繰り返すものとした。

(もっと読む)

ナノインプリント用のモールドの離型処理方法およびそれを用いた製造方法並びにモールド、ナノインプリント方法およびパターン化基板の製造方法

【課題】ナノインプリント用モールドの製造において、ナノインプリント装置内でも簡便に離型処理を行うことを可能にしかつ凹凸パターン表面全体の離型性を向上させる。

【解決手段】モールド1の離型処理方法において、離型剤6が塗布された離型処理用基板5を用意し、凹凸パターン13の凸部の上部のみが離型剤6に接触した接触状態となるように、吸着水2が表面に付着したモールド本体12および離型処理用基板5を互いに近づけ、吸着水2中を離型剤6が拡散することに起因して、凹凸パターン13の凸部の上面St側から凹凸パターン13の凹部の底面Sb側に向かって凹凸パターン13の側面Ssにおける離型層14の厚さが薄くなるような厚さ分布を有する離型層14が形成されるまで、上記接触状態を維持し、上記凸部の上部が離型処理用基板5上の離型剤6から分離するようにモールド本体12および離型処理用基板5を離す。

(もっと読む)

反射防止フィルム製造用金型の製造方法

【課題】高精細かつ均一なモスアイ構造を賦形可能な反射防止フィルム製造用金型、及び、反射防止フィルム製造用金型の製造方法を提供する。

【解決手段】反射防止フィルム製造用金型は、アルミニウム合金により形成される基材部と、基材部上にアルミニウムにより形成された層であり、その表面に可視光領域の光の波長よりも短い周期で複数の微細孔が配列された酸化皮膜を有する賦形部とを備え、微細孔は、開口部から底部に向かってその径が小さくなるテーパー形状を有しているものとした。また、この反射防止フィルム製造用金型は、アルミニウム層形成工程と、微細孔形成工程を備え、微細孔形成工程は、陽極酸化工程と、第1エッチング工程と、第1エッチング工程のエッチングレートよりも高いエッチングレートでエッチングする第2エッチング工程とを備え、これらの工程を順次繰り返すものとした。

(もっと読む)

テンプレート及びパターン形成方法

【課題】半導体装置等の製造に用いられるインプリント方法において、製造するデバイス

特性の悪化又は微細パターンの加工不良を防止することができるテンプレート及びパター

ン形成方法を提供することを目的とする。

【解決手段】

凹部及び凸部を有するパターンが形成された透光性基板と、凹部の底面及び凸部の上面に

形成された金属を含有する遮光膜と、遮光膜上に形成された金属拡散防止保護膜と、を備

えたことを特徴とするテンプレートを用いて、パターンを形成する。

(もっと読む)

ロール金型の製造方法及びロール金型

【課題】円筒表面の凹凸を寸法精度よく容易に作製することができるロール金型の製造方法、及びその方法を用いた、凹凸を寸法精度よく形成することができるロール金型を提供する。

【解決手段】内周面に微細な凹凸が形成された円筒形状の原盤の内周面に、原盤を構成する材質より熱膨張係数の異なる材質のメッキ処理を行い、メッキの外周表面に微細な凹凸を施す工程と、加温または冷却することで原盤を前記メッキから取り外し、シームレスの円筒形状のメッキ層を得る工程とを有するロール金型の製造方法。

(もっと読む)

インプリント用モールドの製造方法

【課題】高精細、かつ高アスペクト比の被転写物を、精密に、かつ細部まで再現性良く形成することが可能なインプリント用モールドの製造方法を提供する。

【解決手段】エッチングパターン15が形成された半導体基板10をアニール処理する。 アニール処理は、例えば、エッチングパターン15が形成された半導体基板10を真空チャンバ20に入れて、真空ポンプ21を用いて真空チャンバ20内を減圧し、真空雰囲気にする。そして、ヒータ22を用いて半導体基板10を真空雰囲気で所定温度まで加熱し、所定時間保持する。

(もっと読む)

微細パターンを転写するための転写ヘッド及びそれを用いた微細パターンの形成方法

【課題】 有機EL用の回折基板のような光学部品をナノインプリントで製造するのに好適な転写ヘッドを提供する。

【解決手段】 転写ヘッド10は、光硬化性樹脂を硬化させるための光を照射する光源12と、光透過性の基部14と、基部14の光出射面に取り付けられ、遮光部16cにより区画された開口16bを有するマスク板16と、微細パターンMPを有し、前記開口16bを透過した光を透過するモールド18とを備える。マスク板16の開口16bが微細パターンMPよりも小さい。

(もっと読む)

ローラーモールド、ローラーモールド用基材及びパターン転写方法

【課題】被転写体の透光性や被転写体の形状を問わず、光を用いたインプリントを行う際、所定のパターンを被転写体に忠実且つ容易に転写するローラーモールド、ローラーモールド用基材及びパターン転写方法を提供する。

【解決手段】回転軸方向に沿う外周部の主表面に所定のパターンが形成されているインプリント用のローラーモールドであって、前記ローラーモールドの内部又は外部から照射される光を前記外周部に対して透過させることにより、前記ローラーモールドの内部から前記所定のパターンの主表面へと前記光を照射自在とする。

(もっと読む)

微細凹凸構造を表面に有する物品の製造方法

【課題】モールドの微細凹凸構造を繰り返し転写しても、モールドと硬化樹脂層との離型性および転写された微細凹凸構造の形状や表面特性を維持でき、微細凹凸構造を表面に有する物品を安定的に生産性よく製造できる方法を提供する。

【解決手段】(I)モールド離型剤を含む離型処理溶液で、陽極酸化アルミナからなる微細凹凸構造を表面に有するロール状モールド20の表面を被覆する工程、(II)工程(I)の後、重合性化合物と重合開始剤と内部離型剤とを含む活性エネルギー線硬化性樹脂組成物38を、ロール状モールド20とフィルム42との間に挟み、これに活性エネルギー線を照射して硬化させて、微細凹凸構造が転写された硬化樹脂層44をフィルム42の表面に形成し、微細凹凸構造を表面に有する物品40を得る工程を有し、モールド離型剤と内部離型剤とのSP値の差が2.0以下である。

(もっと読む)

樹脂シートの製造方法

【課題】金属ロールの表面から樹脂シートを適切に剥離可能な樹脂シートの製造方法及び表面からシートを適切に剥離可能な金属ロールを提供する。

【解決手段】この樹脂シートの製造方法は、加熱溶融状態の樹脂をダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、表面に厚さ0.5μm以下のめっき層を有する金属ロールの表面に連続樹脂シートを押し当てることによって連続樹脂シートを成形して樹脂シートを得る成形工程と、樹脂シートを金属ロールの表面から剥離する剥離工程とを含む。

(もっと読む)

ナノインプリント用モールドを作製する方法

【課題】 パターンを有する領域の寸法のバラツキを抑制しつつ繰り返し再生可能なナノインプリント用モールドを作製する方法を提供する。

【解決手段】 ガラスモールド1における第2のメサ部12の上面12a上に設けられた樹脂製のパターン樹脂部40がパターンPを有している。したがって、ナノインプリント用モールド50を繰り返し使用してパターンPに汚れやキズが生じた場合には、酸素アッシング等を行うことにより、パターン樹脂部40のみを除去して再生することができる。また、パターン樹脂部40が、ガラスモールド1の主面1aから突出した第2のメサ部12の上面12aに塗布されたレプリカ用樹脂30から形成される。したがって、ナノインプリント用モールド50を繰り返し再生する場合において、パターンPを有するパターン領域の寸法が、第2のメサ部12の上面12aの寸法にバラツキなく固定される。

(もっと読む)

エンボス加工フィルムの製造方法、及びエンボス加工フィルムの製造装置

【課題】 アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができ、更に、該エンボス加工フィルムのピンホールの発生を抑制できるエンボス加工フィルムの製造方法を提供することにある。

【解決手段】 凸型と凹型との間に被加工フィルムを挟み込むエンボス加工フィルムの製造方法であって、被加工フィルムが、アルミラミネートフィルムであり、凸型が、凸型土台部と、凸部とを有し、凸部が、凸部外方面を有し、凹型が、凹型土台部と、凹部とを有し、凹型土台部の外方側の面に対して同一面上の仮想面と、凸部外方面とが接し、或いは仮想面と、凸部外方面とが重なり、且つ仮想面と凸部外方面との最大重なり量が0.0〜0.2mmとなるように、凸型と凹型との間に前記アルミラミネートフィルムを挟み込むことを特徴とするエンボス加工フィルムの製造方法を提供する。

(もっと読む)

アルミニウム基材、ロール金型、複数の突起を表面に有する部材および反射防止機能を有する物品

【課題】軸方向の長さが800mm以上であっても、外周面におけるウェルドラインが目立たず、かつ陽極酸化アルミナの複数の細孔を転写した部材にウェルドライン由来の痕を発生させにくいロール金型;該ロール金型を得ることができるアルミニウム基材;ロール金型の表面の複数の細孔を転写して製造された、複数の突起を表面に有する部材であって、ロール金型の外周面のウェルドライン由来する外観不良が抑えられた部材;および、該部材からなる反射防止フィルムを用いた、反射防止機能を有する物品を提供する。

【解決手段】軸方向の長さLが800mm以上であり、外径Dが280〜550mmであり、肉厚Tが20〜50mmである中空円柱状のアルミニウム基材10を用いて、複数の細孔を有する陽極酸化アルミナがアルミニウム基材10の外周面に形成された中空円柱状のロール金型を得る。

(もっと読む)

ロール状スタンパ及びその製造方法

【課題】スタンパの外周面に形成した転写パターンを、継ぎ目のない状態でもってプレート、シートに転写することができ、かつ支持ロールに対して着脱交換可能なロール状スタンパ及びその製造方法を提供する。

【解決手段】外周面に転写パターンを備えた円筒形状のスタンパ内に支持ロールを嵌入して備えたロール状スタンパであって、前記スタンパ3の熱膨張係数よりも前記支持ロール5の熱膨張係数の方が小さく、かつ前記スタンパ3と前記支持ロール5との嵌め合いは、常温において相対的に挿脱可能な嵌め合いであり、前記支持ロール5内に加熱手段11を備えており、前記スタンパ3はNi又はNi合金であり、前記支持ロール5はAl又はAl合金である。

(もっと読む)

インプリント用モールド

【課題】継ぎ目による段差がなく形状自由度に優れた凹凸パターンを大面積に亘って形成することが可能なインプリント用モールドを提供する。

【解決手段】表面に凹凸パターンと端面に整合部2とを有する複数のモールド部材3,4を該整合部2を介して組み合わせてなるモールド組立体と、前記モールド組立体の凹凸パターンを有する表面と反対側の面に固定した弾性体5とを備えることを特徴とするインプリント用モールド1である。また、前記整合部2は、前記モールド部材の裏面に対して平行な面と該裏面に対して垂直な面とから形成されるか又は前記モールド部材の裏面に対し30度〜60度の角度又は150度〜120度の角度で傾斜した面を備えることが好ましい。

(もっと読む)

凹凸パターン形成方法

【課題】

ナノインプリント用のマスター材料や曲面印刷用のパッド材、オフセット印刷用のブランケット材料等、凹凸パターンを転写する印刷用部材としてシリコーンゴム硬化物を使用して凹凸パターンを形成する方法であって、シリコーンゴム硬化物が溶剤などにより重量変化及び体積変化することを抑制し、シリコーンゴム硬化物の強度及び形状を維持しながら、寸法精度の良いパターン転写及び印刷を繰り返し可能にする凹凸パターン形成方法を提供することを目的とする。

【解決手段】

基材上に凹凸パターンを形成する方法であって、

光硬化性樹脂組成物を基材上に塗布して転写層を形成する工程と、

凹凸パターンを有する付加反応硬化型シリコーンゴム組成物の硬化物(以下、シリコーンゴム硬化物と称す)の凹凸パターン面を転写層上に押し当てる工程と、

光照射により該光硬化性樹脂組成物を硬化する工程と、

該光硬化性樹脂組成物の硬化物からシリコーンゴム硬化物を分離して、基材上に凹凸パターンを残す工程とを含む方法において、

前記付加反応硬化型シリコーンゴム組成物の硬化物を前記光硬化性樹脂組成物中に12時間浸漬した前後で測定した場合の硬化物の重量変化率が1.5%以下であることを特徴とする、凹凸パターン形成方法。

(もっと読む)

ロール金型の製造方法と光学フィルムの製造方法、並びに、ロール金型と光学フィルム

【課題】ロール金型表面の全周において光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを形成することができるロール金型の製造方法を提供する。

【解決手段】円環基板の外周面上にマスター原版型のパターンの反転形状を繰り返し転写して円環マスターを作製し(ステップS2)、その円環マスターを用いて、円環状の内周面にパターンが転写された電鋳マスターを作製し(ステップS3)、その電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、円環状の外周面にパターンを有するロール金型を作製する(ステップS4)。

(もっと読む)

成形部材およびその製造方法

【課題】高精細なパターンを備えた成形部材と、剥離性とパターンの自立性という背反する要求に応えた成形部材の製造方法。

【解決手段】第1配設工程にて、モールド1の主面1aに凹凸構造2が位置する領域を含むように設定された第1領域11に転写材料21を配設し、第2配設工程にて、第1領域の周囲に位置するようにモールドの主面に設定された第2領域12の所望の領域に上記転写材料と接触するように転写材料を配設し、硬化工程にて、第1配設工程で配設した転写材料を硬化することにより凹凸構造の凹部に位置するパターンと該パターンと一体化されモールドの主面上に位置する接合部を形成し、第2配設工程で配設した転写材料を硬化することにより周辺部を形成し、離型工程にて、周辺部に剥離力を作用させて周辺部から接合部方向に引き離す。上記で使用する転写材料を、パターンと接合部の弾性よりも周辺部の弾性を大きくすることができるものとする。

(もっと読む)

テンプレート、テンプレートの製造方法及びテンプレートの製造装置

【課題】パターンの転写精度を向上することができるテンプレート、テンプレートの製造方法及びテンプレートの製造装置を提供する。

【解決手段】実施形態に係るテンプレートは、台座基板と、パターン部と、を備える。パターン部は、台座基板に設けられる。パターン部は、マスターパターンの転写によって形成された凹凸パターンを有する。凹凸パターンは、凹凸パターンの形状が転写される基板に形成された下地パターンの歪みに合わせ、マスターパターンに対して歪んだ状態で設けられている。

(もっと読む)

21 - 40 / 490

[ Back to top ]