Fターム[4F209AJ09]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 装置又は装置部材の材料の特徴 (2,124) | 構造の特徴 (1,126) | 積層構造(被覆層、表面層の構造など) (490)

Fターム[4F209AJ09]に分類される特許

61 - 80 / 490

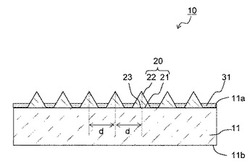

ナノインプリント用モールドおよびその製造方法,凹凸構造の製造方法

【課題】 パターンの微細化に対応可能なナノインプリンと用モールドおよびその製造方法ならびにそれを用いた凹凸構造の製造方法を提供する。

【解決手段】 結晶性基板11と、結晶性基板11の一主面11a上に配置された、一主面11aに平行な底面21および一主面11aに非平行な面を含む複数の結晶面22を有する突起構造20とを備えるナノインプリント用モールド10である。

(もっと読む)

反射防止フィルム製造用金型の製造方法

【課題】本発明は、所望の反射防止機能を有する反射防止フィルムを製造可能とする反射防止フィルム製造用金型の製造方法、上記製造方法により製造された反射防止フィルム製造用金型および反射防止フィルムの製造方法を提供することを主目的とする。

【解決手段】本発明は、表面に複数の微細孔が形成された反射防止フィルム製造用金型の製造方法であって、表面がアルミニウムからなる金属基体を用い、陽極酸化法によって上記金属基体の表面に上記複数の微細孔を形成して反射防止フィルム製造用金型を形成する陽極酸化工程と、上記陽極酸化工程で得られた反射防止フィルム製造用金型表面の正反射率を測定し、上記正反射率が所定の検査基準を満たすものであるか検査する検査工程とを有し、上記検査基準は、上記正反射率が70.9%〜78.2%の範囲内であることを特徴とする反射防止フィルム製造用金型の製造方法を提供することにより、上記目的を達成する。

(もっと読む)

インプリント用ロール状モールドおよびその製造方法

【課題】表面に微細な凹凸形状が継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供する。

【解決手段】陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されている連続インプリント用ロール状モールドと、それを作製するために、表面にホールアレー構造またはピラーアレー構造を有するロール状モールドの作製には、陽極酸化ポーラスアルミナ層を形成したパイプまたは丸棒形状のアルミニウム材を鋳型として用い、陽極酸化ポーラスアルミナ層の細孔内へ物質の充填を行い、鋳型を溶解除去することで、細孔配列が転写されたロール状モールドを製造できる。得られたロール状モールドは、ポリマー等の基板表面に継ぎ目なく微細なパターンを連続転写するためのインプリント用モールドとして使用できる。

(もっと読む)

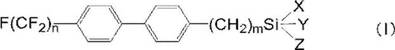

転写構造体の製造方法及びそれに用いる母型並びに微細構造体

【課題】融点が300℃以上の被転写材料に対しても母型の転写パターンを破壊せずに繰り返し転写させることができる転写構造体の製造方法及びそれに用いる母型並びに耐熱性が高い微細構造体を提供する。

【解決手段】表面に転写パターンが形成された母型をオゾン洗浄し、オゾン洗浄した母型の表面に、下記一般式(I)で表されるシランカップリング剤の膜を形成し、シランカップリング剤の膜が形成された母型の表面に被転写材料を付与するとともに300℃以上に加熱することにより被転写材料に母型の表面の転写パターンを転写させる(式(I)中、nは10、12、又は14の整数を示し、mは3又は4の整数を示し、X、Y、Zは、それぞれ独立して、メトキシ基、エトキシ基、プロポキシ基、イソプロポキシ基、又はハロゲン原子を表す。)。 (もっと読む)

(もっと読む)

インプリントモールドの製造方法、インプリントモールド、及び配線板

【課題】配線パターンをバイアホールと共に形成することを可能とするインプリントモールドの製造方法を提供する。

【解決手段】インプリントモールドの製造方法は、面方位が{110}である主面31aを有するデバイス層31と、ハンドル層33と、デバイス層31とハンドル層33との間に積層されたBOX層32と、を有するSOIウェハ30を準備する準備工程S10と、少なくともデバイス層31をウェットエッチングすることで、角柱13を形成する角柱形成工程S20,S30と、少なくともハンドル層33をドライエッチングすることで、角柱13を支持する凸部12を形成する凸部形成工程S40と、を備えている。

(もっと読む)

成形品の製造方法

【課題】凹凸パターンの転写精度を高めることの容易な成形品の製造方法を提供する。

【解決手段】賦形型材11と熱可塑性樹脂基材21とを重ね合わせてなる成形用基材31は、ベルト54,55の間で搬送される。搬送方向に延在する加熱部72は、熱可塑性樹脂基材21に賦形型材11の有する凹凸パターンが転写され得る温度まで熱可塑性樹脂基材21を加熱する。加熱部72よりも下流側で搬送方向に延在する冷却部73は、熱可塑性樹脂基材21を冷却する。成形用基材31は、加熱部72及び冷却部73により加圧され、加熱部72より搬出されてから冷却部73に搬入されるまでに要する時間が5秒以下となるように、加熱部72から冷却部73へ搬送される。好ましくは、加熱部72及び冷却部73により、搬送方向に沿って連続した加圧領域を形成し、加熱部72に搬入されてから冷却部から73搬出されるまで、成形用基材31の加圧を継続させる。

(もっと読む)

凹凸パターン形成モールド及び光拡散体の製造方法

【課題】シームレスな凹凸パターン形成モールドの製造方法を提供する。

【解決手段】本発明は表面上に凹凸パターンが形成された凹凸パターン形成モールドを製造する方法であって、予め形成された凹凸パターン形成シート10の3次元データを計測する工程と、その計測データを元に、金属、金属化合物、樹脂の少なくとも1種からなる表面上に、切削加工により、前記凹凸パターン形成シート10と同等または相似形の凹凸パターンを形成する工程とからなることを特徴とする凹凸パターン形成モールドの製造方法である。

(もっと読む)

金型用基板及び金型用基板の検査方法

【解決手段】表面に凹凸パターンが形成される直径が125〜300mmである円形状の金型用基板であって、該基板の直径125mm以下の円内の厚さばらつきが2μm以下である金型用基板。

【効果】表面に凹凸によるパターンが形成される円形状の金型用基板であって、上記基板の中心の直径125mm以下の円内の厚さばらつきが2μm以下である金型用基板を使用することによって、金型用基板上にパターンを作成するときと転写するときとでパターン位置が不整合になったり、パターン誤差が生じたりすることを防ぐことができ、高精細で複雑なパターンの転写が可能になる。

(もっと読む)

インプリント用モールド、およびインプリント方法

【課題】 本発明は、モールドの製造に複雑な工程を要することなく、モールド材と同じ材料からなるアライメントマークを光学的に識別することを可能とし、高いアライメント精度で位置合わせすることができるインプリント用モールド、およびインプリント方法を提供することを目的とするものである。

【解決手段】 前記モールドのアライメントマーク領域の表面が、硬化前のインプリント用被転写樹脂に対して、少なくとも、前記モールドの転写領域の表面よりも高い撥液性を生じるようにすることにより、上記課題を解決する。

(もっと読む)

ロール金型の製造方法、及び光学シートの製造方法

【課題】光学シートを形成するのロール金型を製造するに際し、溝の切削開始部と溝の切削終了部とで、溝形状が変化してしまうことを抑制できるロール金型の製造方法を提供する。

【解決手段】凹凸形状を有する光学シート10の凹凸部分を成形するロール金型20を製造する方法であって、表面に被加工層が形成されたロール基体21を回転させ、切削工具30により光学シートの凹凸に対応する溝23を形成させる工程を含み、溝を形成させる工程では、切削工具による切り込みは、切削工具のバイト角度のうち、送り方向後ろ側となるバイト角度と同じ角度となるように送りつつロール基体の回転軸に近付ける方向に行われることを特徴とする。

(もっと読む)

合成紙をエンボスしてなるエンボス合成紙の製法及びそのエンボス装置

【課題】樹脂と自然繊維からなる合成紙をエンボスして、自然の繊維からなる紙のエンボス紙と同様なエンボス合成紙を製作する方法及び装置を提供すること。

【解決手段】重さが20g/m2 〜210g/m2 である三層構造の合成紙を(1)石英電気オーブン,赤外線加熱器で65℃〜160℃,好ましくは115℃にて予熱及び加熱して,(2)少なくともショアA硬さが60〜90であるゴム製型押しロールと、表面に浮き彫り模様の型があるエンボスロールとからなるエンボス設備にてエンボスし,(3)上記エンボス設備は、エンボス加工中に、エンボスロールとゴム製型押しロールとを同調させて同時に冷却し、(4)更に左右一組の冷却ドラムで冷却し、合成紙上の浮き彫り模様を定着成形してエンボス合成紙となすことからなる。

(もっと読む)

パターン付ロール及びその製造方法

【課題】サイドエッチングの問題を解消したパターン付ロール及びその製造方法を提供する。

【解決手段】基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなるようにした。

(もっと読む)

レプリカモールド、および微細凹凸構造を表面に有する成形体とその製造方法

【課題】浸透性の高い活性エネルギー線硬化性樹脂組成物を用いて転写を行う場合でも、被転写体から容易に剥離できるレプリカモールド、およびこのレプリカモールドを用いて製造した微細凹凸構造を表面に有する成形体とその製造方法の提供。

【解決手段】本発明のレプリカモールド10は、隣り合う凸部16の平均間隔が400nm以下の微細凹凸構造を表面に有し、前記微細凹凸構造が、硬化後の表面自由エネルギーが39mJ/m2以上である活性エネルギー線硬化性樹脂(α)を(100−Y)質量%と、シリコーンアクリレート(β)をY質量%含む活性エネルギー線硬化性樹脂組成物(I)の硬化物14からなり、前記活性エネルギー線硬化性樹脂(α)の硬化後の表面自由エネルギーをXmJ/m2としたときに、XとYが式(−0.66X+30≦Y(ただし、39≦X<43.4))または(0.2≦Y(ただし、43.4≦X))を満たす。

(もっと読む)

インプリント用型

【課題】 大面積のパターンでも熱膨張の影響を受けにくい型を提供すること。

【解決手段】 樹脂、特に好ましくはインプリント技術により成型可能な樹脂からなり被成形物200に転写するための成型パターン1aを有する成型層1と、樹脂の熱膨張係数より低い材料、例えば金属からなる基層2とを有し、被成形物200の被成形面に対し可撓性を有するフィルム状に形成されるインプリント用型。基層2と成形層1の間に基層2及び成形層1の両方と結合する材料からなる中間層を有していても良い。

(もっと読む)

ナノインプリントモールドの洗浄方法

【課題】ナノインプリント用のメサ型のモールドの洗浄においてモールドの破損を抑制する。

【解決手段】ナノインプリントに使用したレジストの残渣が付着した状態のナノインプリントモールドに施される洗浄方法において、平板状の支持部11と、該支持部の一面にありかつ該一面から所定の高さを有するメサ部12を有するモールド1が凹凸パターン領域R1上にフッ素化合物を含有する離型層14を備えた状態で、上記モールド1を洗浄液に浸漬して超音波洗浄を行う。

(もっと読む)

金属デポジションを用いたナノインプリント金型の製造方法

【課題】40nm以下のパターンピッチのナノインプリント金型を簡便に製造できる方法を提供する。

【解決手段】

本発明によるナノインプリント金型の製造では、SiO2層を設けたSi基板に、集束イオンビームを用いて所望の位置に金属を堆積し、この基板を加熱して、堆積した金属を凝集させて、ナノインプリント金型のパターンを形成する。

(もっと読む)

マスター型製造装置

【課題】型を複数回繰り返して使用することにより、平板状の基板の面に硬化した成型材料で構成された複数の凸部を設けてマスター型を製造するマスター型製造装置において、マスター型での不良の発生を防止する。

【解決手段】型M1を複数回繰り返して使用することにより、平板状の基板W1の面に硬化した成型材料で構成された複数の凸部W2を設けて、マスター型M2を製造するマスター型製造装置1において、凸部W2を形成するための型M1の凹部M3に供給された硬化前の成型材料を観察する硬化前観察カメラ17を有する。

(もっと読む)

パターン形成体及びパターン形成体を用いた複製方法

【課題】 金属表面に形成された凹状又は凸状のパターンを有する印刷版面を短時間で、かつ、高精度に再現できるパターン形成体を提供する。

【解決手段】 第一の金属原版の凹状又は凸状パターンを転写するためのパターン形成体において、金属板上に形成される光硬化性のパターン形成材料と光硬化性のパターン形成材料中に埋没させるパターン形成材料を補強し、光硬化効率を高めるための光透過性の補強板と、光硬化性パターン形成材料の中に光透過性の補強板が第一の金属原版に接触しないように配置された支持体から成るパターン形成体及び複製方法である。

(もっと読む)

凹凸パターン形成シートおよびその製造方法、凹凸パターン形成シート複製用工程シート原版、光学素子

【課題】明るさにムラが生じにくい光学素子が得られる凹凸パターン形成シートを提供する。

【解決手段】本発明の凹凸パターン形成シートは、一方向Yに沿って凹凸が繰り返すように凸部が繰り返し形成された凹凸パターンを少なくとも一方の面に有し、凹凸パターンは、方向Yに沿って切断した断面において、以下の未収縮領域率αが50%以下である。測定長さA:最頻ピッチP×100、高凸部11c:測定長さAの範囲内に存在する凸部11aのうち、高さが高い方から1〜50番目の凸部、平均収縮高さB:高凸部11cである凸部の平均高さ、収縮領域11d:測定長さAの範囲内に存在する凸部11aのうち、高さが平均収縮高さBの10%以上である凸部が存在する領域、収縮幅C:各収縮領域11dの幅の合計、未収縮領域率α(%):α=(A−C)/A×100(%)。

(もっと読む)

押出成形用エンボス型ロール、及びそれを用いたエチレン系共重合体樹脂シートの製造方法

【課題】 添加剤を含有するエチレン系共重合体樹脂シートの成形においても、ラバーとられが発生せず、生産性を低下させないうえ、エンボス加工性などに優れた押出成形用エンボス型ロール、及びそれを用いたエチレン系共重合体樹脂シートの製造方法を提供する。

【解決手段】 エチレン系共重合体樹脂シートの押出成形用エンボス型ロールであって、軸芯部の外周にシリコーンゴム層、接着層およびフッ素樹脂層が順次積層されてなり、かつ、算術平均粗さ(Ra)が5.0μm以上であり、最大高さ粗さ(Rz)が25〜40μmであることを特徴とする。このとき、シリコーンゴムのJIS K 6253 デュロメータ タイプAによるゴム硬度が30〜80であることが好ましい。

(もっと読む)

61 - 80 / 490

[ Back to top ]