Fターム[4F211AD05]の内容

プラスチック等のライニング、接合 (31,000) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (3,322) | 材料 (1,232) | プラスチック、ゴム (752)

Fターム[4F211AD05]に分類される特許

41 - 60 / 752

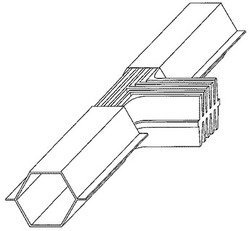

繊維強化プラスチック接合体および接合方法

【課題】管構造を有する構造材料、特に熱可塑性樹脂をマトリックスとする繊維強化プラスチックを接合してなる一体物、およびその製造方法を提供する。

【解決手段】複数の管状接合体(A)と、管状接合体の内部空間に配置されたコア構造体(B)とが溶着され一体化している接合体(C)であって、管状接合体(A)およびコア構造体(B)は熱可塑性材料から構成され、コア構造体(B)は複数の接合用凸部を有している接合体(C)。

(もっと読む)

熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料の接合部材の製造方法

【課題】熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料同士または熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料と金属の接合部材の製造方法を提供する。

【解決手段】熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料CAに金属部材MAを付加し、該金属部材MAの部分を、他の金属部材MBと、または、他の金属部材MBが付加された、熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料CBの該金属部材MBの部分と、接合することによる接合部材の製造方法。

(もっと読む)

熱溶着用抵抗発熱体

【技術課題】

熱可塑性樹脂の熱溶着において、被溶着物の剛性を向上できる抵抗発熱体を提供する。

【解決手段】

熱可塑性樹脂の熱溶着に用いられる抵抗発熱体1の長手方向に沿ってこの抵抗発熱体1に作用する曲げに対する応力を高めるための剛性補強手段を例えば断面L字型またはU字型等に一体形成する。このような断面形状にすると、抵抗発熱体1のたわみ強度が増し、これにより被溶着物を溶着したときに、この被溶着物の剛性が増す。

(もっと読む)

結晶性樹脂成形体の接着方法

【課題】難接着性結晶性樹脂成形体を、充分な接着力をもってしかも簡便に接着する方法を提供する。

【解決手段】結晶性樹脂成形体同士あるいは結晶性樹脂成形体と他の部材とを熱硬化性接着剤を用いて接着させるに際し、成形体を成形体の溶解度パラメータSP値との差が8 J1/2/cm3/2以下の有機溶剤とともに成形体の接着面に接着成分を浸透させる。

(もっと読む)

樹脂部品接合構造体

【課題】二つ以上の大型樹脂部品を一体に接合するにあたり、必要最低限サイズの加振部品を振動させて、全ての部品を溶着し、且つ接合強度が保持される樹脂部品を提供する。

【解決手段】振動が与えられる加振樹脂部品5に二つ以上の被摩擦樹脂部品1,2,3,4の溶着部が当接され振動溶着されることにより、これら三つ以上の樹脂部品が、該加振樹脂部品の溶着部と二つ以上の該被摩擦樹脂部品の溶着部が形成する溶着面を介して一体に接合されている樹脂部品接合構造体。

(もっと読む)

部品取付け構造

【課題】樹脂部材に部品を取付ける際に、取付け工数が少なく、取付け状態がガタなく安定し、樹脂部材表面からの位置も自由に設計できる部品取付け構造を提供する。

【解決手段】樹脂部材に裏面側から部品を取付ける部品の取付け構造であって、前記樹脂部材には、前記部品の外形より大きく、表面から裏面に貫通する開口と、前記開口の縁に沿って、裏面方向に延設された枠状の縦壁とが設けられ、前記縦壁のうち、対向する縦壁には、内側に向かい合った爪と、前記対向する縦壁の前記爪が設けられた位置と異なる位置に、前記縦壁の端面に設けられ、裏面側から挿入される前記部品と当接する管理面とを有し、前記部品には前記爪に係合する一対の外向きの爪と、前記管理面に当接する当接面と、管理面が設けられた縦壁を外側から内側に挟み込み、前記当接面の外側に連続して形成された一対の押圧片を有することを特徴とする部品取付け構造を提供する。

(もっと読む)

管路の内張り装置

【課題】 内張り材1とベルト2との接続部が厚くなっても、圧力容器3内の圧力流体が後方に排出されることがなく、また内張り材1を裏返して管路8に挿通したのち、圧力容器3などを口金6から取り外し、他の作業に用いることができるようにする。

【解決手段】 先端部に内張り材1の先端を環状に固定する口金6を設け、その口金6の後部に圧力容器3を形成し、当該圧力容器3の後部に形成した導入口13に前記圧力容器3内に突出する一対のシート14,14よりなるシール部材4を取り付け、前記シート14,14の先端部を前記圧力容器3内の流体圧力により前記導入口13を通過する扁平状態の内張り材1の両面に圧接せしめ、前記圧力容器3内に送入された圧力流体の圧力により、前記口金6に固定された内張り材1を反転しながら管路8内に挿通する装置において、前記圧力容器3の後方又は口金6との間に、圧力流体の流通を遮断する遮断装置9を設ける。

(もっと読む)

積層体およびその製造方法

【課題】液晶ポリマー不織布とポリオレフィン樹脂フィルムとを接着剤を使用せずに接着した積層体であって、異物や残留溶剤等が滲出することがなく、優れた強度、耐熱性、誘電特性、電気絶縁性、ヒートシール性を有する積層体を提供する。

【解決手段】液晶ポリマー不織布とポリオレフィン樹脂フィルムとが積層した積層体であって、前記液晶ポリマー不織布および前記ポリオレフィン樹脂フィルムの少なくとも一部で、前記液晶ポリマー不織布中の原子と、前記ポリオレフィン樹脂フィルム中の原子との間に結合が形成されており、前記液晶ポリマー不織布および前記ポリオレフィン樹脂フィルムとが接着剤を介さずに接着されている。

(もっと読む)

樹脂シートの接合方法

【課題】接合される面の樹脂の融点が異なる2種類の樹脂シートを溶着により接合できるようにする。

【解決手段】表面がPVC(融点150℃)に覆われた第1樹脂シート1と、ETFE(融点270℃)からなる第2樹脂フィルム2を以下のように接合する。第2樹脂フィルム2の第1樹脂シート1に重ね合わせられる接合範囲21に孔22を複数穿つ。第1樹脂シート1、第2樹脂フィルム2、表面がPVCで覆われた第3樹脂シート3をその順に重ねる。それらを、PVCの融点以上、ETFEの融点以下の温度で押圧しつつ加熱する。第1樹脂シート1と第3樹脂シート3が孔22を介して溶着され、第1樹脂シート1と第2樹脂フィルム2が接合される。

(もっと読む)

複合成形品の製造方法

【課題】

PPS樹脂とインサート金属と直接的に接した面での高い接合強度を有し、且つインサート金属や中空複合体に内包される精密部品に対しても熱や衝撃による損傷を与えることなく複合化することを課題とする。

【解決手段】

(A)降温結晶化温度が205℃以下のポリフェニレンスルフィド樹脂100重量部に対し、(B)エポキシ樹脂1〜10重量部、(C)単繊維径10μm以上のガラス繊維5〜100重量部を配合してなる熱可塑性樹脂組成物を金属インサートした射出成形品にレーザー光を照射し、他の成形品とレーザー溶着する複合成形品の製造方法。

(もっと読む)

枝管の内張り方法及び樹脂管処理装置

【課題】短時間で枝管の内張りを行う。

【解決手段】高温高圧のエアにより、樹脂パイプ10の内面と外面とを反転させるとともに、その反転部分10aを枝管12に進行させつつ、枝管12の径方向に広げることによって、樹脂パイプ10を枝管12に設置する。次に、樹脂パイプ10が高温で軟化している間に、樹脂パイプ10の本管11へのはみ出し部10cをその根元部分において折り曲げる。次に、折り曲げたはみ出し部10cに貫通孔10eを形成することで、樹脂パイプ10内のエアを排出させて、樹脂パイプ10を冷えやすくする。次に、樹脂パイプ10が冷えて硬化してから、はみ出し部10cをその根元部分を残して切断することで鍔部10fを形成し、その後、鍔部10fを、本管11の内面に溶着させる。

(もっと読む)

繊維強化熱可塑性樹脂成形品とその製造方法

【課題】接合部が十分に接合した繊維強化熱可塑性樹脂成形品と、その製造方法を提供する。

【解決手段】複数の部材が接合部で接合された繊維強化熱可塑性樹脂成形品10であって、各接合部が、被接合面22a,32aを含む内側繊維強化樹脂層24,34と、前記内側繊維強化樹脂層24,34の外側に設けられた外側繊維強化樹脂層23,33とからなり、前記外側繊維強化樹脂層23、33は、少なくとも1層以上からなり、そのうちの少なくとも1層の強化繊維は、前記内側繊維強化樹脂層24、34の強化繊維よりも数平均の繊維長が長い。

(もっと読む)

振動溶着方法

【課題】 振動溶着において樹脂製の一対の被溶着物を溶着する際、溶着後の製品にひずみが発生するのを抑制し、外観品質が低下するのを防止する。

【解決手段】 一対の樹脂製の被溶着物1、2の溶着面同士を対面させ、加圧力を加えて一対の被溶着物1、2を圧接させると同時に振動を付加して摩擦熱を発生させることで溶着面の融着部を溶融させ、所定の押し込み量に達した時点で振動を停止して溶融部を冷却させることで溶融部を溶着するようにした振動溶着方法において、振動工程が終了すると直ちに圧接力を所定圧力まで低下させて冷却固化させる。

(もっと読む)

エアープレッシングによるラミネーティング装置及びそのラミネーティング方法

【課題】ラミネーティング過程で発生する接触面上の気泡を除去できるようなエアープレッシングパターンを形成できるラミネーティング装置及びそのラミネーティング方法を提供する。

【解決手段】ラミネーティング装置は、キャリア装置及び正圧プレス装置を含み、キャリア装置は、被加工物である基板などを収容し、真空を形成して基板と基板とを固定圧着させ、正圧プレス装置は、キャリア装置の弾性膜に向かってエアーを噴射して基板間の接着力を高めると同時に、噴射されたエアーがまるで基板をその中心から縁部に掃き出すような効果を持たせることによって、ラミネーティング過程で発生しうる基板間の気泡を除去する。このようなエアープレッシングによる加圧では、基板などをチャンバーではなく別の移送可能なキャリア装置に収容するため、正圧プレス装置が複数個のキャリア装置に対して反復的なエアープレッシング工程を行うことができる。

(もっと読む)

保護膜付き樹脂板またはフィルムの製造方法

【課題】保護膜の貼合工程において、保護膜の貼合不良や樹脂板の破断などを生じさせない保護膜付き樹脂板またはフィルムの製造方法を提供することである。

【解決手段】熱可塑性樹脂を押出機1、2で溶融混練して、ダイ3から押出成形し、少なくとも3本の冷却ロールで冷却して樹脂板6またはフィルムを得る工程と、樹脂板6またはフィルムを一対の保護膜貼合ロール81、82間に供給して、樹脂板6またはフィルムの少なくとも一方の表面に、保護膜7を貼合する工程とを含む保護膜付き樹脂板またはフィルムの製造方法であって、少なくとも1つの保護膜貼合ロール81の両端部の外周面には、外径がロール中央部の外径よりも小さい段差Aがそれぞれ形成されており、前記樹脂板またはフィルムの両端部が、前記段差A形成部分に位置することを特徴とする保護膜付き樹脂板またはフィルムの製造方法。

(もっと読む)

熱可塑性樹脂部材の製造方法

【課題】熱板を使用して熱可塑性樹脂部材とフィルム状物を熱融着する方法を用いる場合にフィルム状物に熱で生じた皺が熱可塑性樹脂部材の流路へ入り込むことで流路を塞ぐのを解決する。

【解決手段】溝状部を有する熱可塑性樹脂部材1に熱可塑性樹脂からなるフィルム状物2を熱可塑性樹脂部材の溝状部を有する面に熱板4を使用して圧力を加えて熱融着する製造方法であって熱板とフィルム状物の間に熱可塑性樹脂部材の溝状部に相当する箇所に空隙を有するシート状介在物3を挿んで加圧する熱可塑性樹脂部材の製造方法であり、溝状部を有する熱可塑性樹脂部材1に熱可塑性樹脂からなるフィルム状物2を熱可塑性樹脂部材の溝状部を有する面に熱板4を使用して圧力を加えて熱融着する製造方法であって、熱板とフィルム状物の間に熱可塑性樹脂部材の溝状部に相当する箇所を避けて複数枚のシート状介在物3を配置して挿んで加圧する熱可塑性樹脂部材の製造方法である。

(もっと読む)

熱板を用いる熱溶着方法およびその装置

【技術課題】

熱板を利用する熱可塑性樹脂の熱溶着において、特に熱溶着温度差の大きい部材同士を強固に溶着し、且つ熱板での加熱時に糸引きが発生するのを防止する。

【解決手段】

部材AとB間に熱板9、10を配し、この熱板9、10の温度を部材AとBが同時に溶着温度に到達するように加熱する。

また、熱板9、10は、部材AとBの溶着面A−2とB−2には接触させず、輻射熱でそれぞれの溶着面A−2、B−2の円周溝A−1と円周リブB−2を加熱する。

このように、溶着面A−2、B−2の円周溝A−1と円周リブB−1をともに輻射熱で加熱し、同時に溶着温度に到達させることにより、溶着強度を高め、更に非接触加熱により糸引きの発生を防止する。

(もっと読む)

液晶表示素子の連続製造システムおよび液晶表示素子の連続製造方法

【課題】貼付時に偏光フィルムのシート片が振動することを抑制して貼付気泡の発生を防ぐことを目的とする。

【解決手段】キャリアフィルムからシート片を粘着剤とともに剥離する剥離手段と、キャリアフィルムを巻き取る巻取手段と、シート片を粘着剤を介して液晶パネルに貼り付けて液晶表示素子を形成する貼付手段と、貼付処理の貼付速度(Vh(t))が、剥離手段で剥離されるキャリアフィルムの搬送速度(Vs(t))より速く、かつ、貼付位置から剥離手段の先端部までの間で、貼付中のシート片に生じた撓みがなくなるように、貼付速度(Vh(t))およびキャリアフィルムの搬送速度(Vs(t))を設定し、および貼付位置から剥離手段の先端部までの距離(L)が、剥離手段の先端部からキャリアフィルムが折り返された部分である屈曲部までの距離(Ls)より長くなるように巻取手段および貼付手段の搬送速度を制御する。

(もっと読む)

CFRP体と金属体との連結構造

【課題】電食反応の防止に有効で、連結強度に優れ、設計自由の高いCFRP体と金属体との連結構造の提供を目的とする。

【解決手段】炭素繊維強化樹脂体(CFRP体)に絶縁性の熱可塑性樹脂からなる取付体を接合し、当該取付体に金属体を連結したことを特徴とする。

(もっと読む)

シートモールディングコンパウンド(SMC)成形品と金具を接着する方法

【課題】SMC成形品への金具接着時の接着治具を不要とし、工数低減を図れる接着方法を提供する。

【解決手段】SMC成形品と金具の間に接着剤を設け、金具をSMC成形品に固定し接着硬化する、SMC成形品と金具を接着する方法であって、前記SMC成形品が、凸(突)部分又は凹(窪み)部分と、ピン形状とを備えており、前記金具が、前記凸(突)部分又は凹(窪み)部分と当接する穴又は凸(突)部分と、前記ピン形状と嵌合する1対以上の板ばね状の凸(突)形状を持つ開口部分とを1箇所以上備えており、嵌合するピン形状の幅に対し、前記板ばね状の凸(突)形状を持つ開口部分の間隔が狭くなっている、接着方法。

(もっと読む)

41 - 60 / 752

[ Back to top ]