Fターム[4F211AD05]の内容

プラスチック等のライニング、接合 (31,000) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (3,322) | 材料 (1,232) | プラスチック、ゴム (752)

Fターム[4F211AD05]に分類される特許

61 - 80 / 752

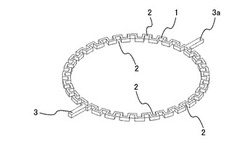

熱溶着用抵抗発熱体

【技術課題】

溶着強度とシール性を高めることの出来る熱溶着用抵抗発熱体を提供する。

【解決手段】

抵抗発熱体1の両エッジに沿って交互に切り込み2を形成する。

被溶着部材10の溶着面に形成した溶着溝11内に抵抗発熱体1を組み付け、被溶着部材12側の溶着リブ13を抵抗発熱体1に押圧しながら抵抗発熱体1の給電部3、3aに電圧を印加すると、抵抗発熱体1が発熱し、この熱でこの周囲の樹脂が溶融し、抵抗発熱体1の切り込み2内に溶融樹脂が入り込むことにより、固化した時に抵抗発熱体1は溶着部において強固に固定される。

この結果、抵抗発熱体1と樹脂との熱膨張率の差に起因して発生する抵抗発熱体1の伸縮にともなう応力により、溶着部に亀裂等が発生するのが防止され、これにより溶着強度及びシール性が高まる。

(もっと読む)

マイクロチップ

【課題】 微細化を図ることと基板に代表される基材の接合強度を十分に確保可能なマイクロチップを提供すること。

【解決手段】 マイクロチップ101は、分離流路3を形成するための溝が形成されており、かつ互いに貼り合わされた2つの基板1を備えており、基板1には、接合面10の端縁に隣接し、かつこの端縁に対して接合面10の法線方向において内方に凹んだ凹部11が形成されている。

(もっと読む)

レーザ接合方法及びレーザ接合物

【課題】複数の材料相互をレーザ接合する際に、使用する材料を同一種類として材料費を抑える。

【解決手段】一対の合成樹脂材料1,3の接合面1a,3aを傾斜面として互いに向かい合わせることで、これら接合面1a,3a相互間に隙間5を形成し、この隙間5の広い側から狭い側に向けてレーザ光7を照射する。レーザ光7の照射によって隙間5の主に狭い側の接合面1a,3aが溶融し、この状態で合成樹脂材料1,3を互いに接近する方向に加圧する。これにより、溶融した溶融材料9の一部が隙間5の広い側に向けて流れ、隙間5の全域に溶融材料9が行き渡り固化することで、合成樹脂材料1,3相互が溶着接合される。

(もっと読む)

既設管の更生方法及び二重管構造物

【課題】本発明は、管路に不陸や蛇行が生じている既設管に対し、不陸や蛇行に追随することなく更生管を敷設することができる新規な既設管の更生方法及び二重管構造物を提供することを目的とする。

【解決手段】 長尺の帯状部材100を螺旋状に巻回すことによって更生管Sを形成し、この更生管Sを既設管Lの管路内に敷設する既設管Lの更生方法において、既設管Lの管路に生じた凹み箇所に支持部材1を配置し、支持部材1で更生管Sを支持しつつ、更生管Sを既設管Lの管路内に敷設する。

(もっと読む)

熱圧着方法及び熱圧着装置

【課題】反り発生の抑制と、処理時間の短縮化が可能な熱圧着方法、装置を提供する。

【解決手段】赤外線照射手段を用いて樹脂部材を予備加熱する工程と、加熱及び加圧手段を用いて樹脂部材を熱圧着する工程とにより熱圧着を行う。熱圧着装置は、赤外線照射手段を有する予備加熱部と、加熱手段及び加圧手段を有する熱圧着部と、予備加熱状態を保持したまま予備加熱部から熱圧着部に樹脂部材を搬送する搬送手段を備える。

(もっと読む)

マイクロ波発熱体及びそれによる溶着方法

【課題】マイクロ波エネルギの吸収に若干の乱れがあっても、周囲の熱容量が均一でなくても合成樹脂成型体の溶着を均一に高精度で行うことができ、かつ、当該合成樹脂成型体に歪を与えることのないこと。

【解決手段】マイクロ波発熱体21,・・・,25を介して合成樹脂成型体としてのバルブボディ樹脂成型体11,・・・,16の各層を積層させ、マイクロ波をこの積層してなるマイクロ波発熱体21,・・・,25に照射する。その際、バルブボディ樹脂成型体11,・・・,16の各層の間で十分に溶着することができるよう、バルブボディ樹脂成型体11,・・・,16の各層間は0.1〜5.0MPaの加圧力で加圧される。

(もっと読む)

発泡板用貼り合わせ装置

【課題】生産性の良く残留溶剤の問題も無いようにする。

【解決手段】植物性材料と熱溶融性樹脂を主材料とする発泡した二枚の発泡板Pa,Paどうしを樹脂の溶着で貼り合わせて一枚の発泡板Pbとする発泡板用接合装置であって、二枚の発泡板Pa,Paを並行させて搬送する上下二段の搬送路2A,2Bからなり、出口側域2−3では搬送方向(矢符Fの方向)へ向かって行く程に両搬送路2A,2Bを接近させた搬送装置2と、搬送装置2の出口側域2−3における上下二段の搬送路2A,2Bの間に配置され、搬送中の二枚の発泡板Pa,Paの貼り合わせ面を加熱する加熱溶融装置3と、搬送装置2の出口から延びて隣接する上下の延長搬送路4A,4Bを上下から挟圧する加圧貼り合わせ装置5と、加圧貼り合わせ装置5から延びる搬出装置7とを備えたこと。

(もっと読む)

レーザー光を用いた接合方法及びレーザー接合用中間部材

【課題】レーザー接合用中間部材の第1部材側、及びレーザー接合用中間部材を第2部材側の両方を確実に軟化又は溶融させることにより、第1部材及び第2部材の接合強度を十分に高める。

【解決手段】レーザー光透過性を有する第1部材1と、レーザー光吸収性を有する第2部材2との間に、レーザー光吸収性を有するレーザー接合用中間部材3を介在させ、第1部材1及び第2部材2をレーザー接合用中間部材3により接合するレーザー光を用いた接合方法において、第2部材2のレーザー光吸収率を60%以上に設定し、レーザー接合用中間部材3のレーザー光吸収率を40%以上60%以下に設定しておき、第1部材1及び第2部材2の間にレーザー接合用中間部材3を介在させた状態で、第1部材1、レーザー接合用中間部材3及び第2部材2を重ね合わせ、次いで、第1部材1側からレーザー光を照射する。

(もっと読む)

ウエブに超音波処理を施すための装置および方法

【課題】超音波処理によってウエブの外観が悪くなることを防止することができる超音波処理のための装置と方法の提供。

【解決手段】機械方向MDへ走行するウエブ31に超音波処理を施すための装置において、超音波ホーン67とアンビルとのうちの一方である第1機械要素と、もう一方である第2機械要素とを機械方向MDと交差してウエブ31を横切るように前進または後退させる。第1機械要素と第2機械要素とは、前進または後退させる過程において協働させて、ウエブ31に超音波処理を施す。

(もっと読む)

防滑シートの製造方法及び防滑シート

【課題】荷崩れ防止の用途にも耐え得る高い防滑性能を有する低密度のエチレン−α−オレフィン共重合体からなる防滑層を有する防滑シートを得ることができる防滑シートの製造方法及び防滑シートを提供すること。

【解決手段】基材の片面又は両面に、エチレン−α−オレフィン共重合体からなる防滑層を、冷却ロールを用いた押出しラミネート又は加熱ロールを用いた熱圧着により、積層して防滑シートを得る防滑シートの製造方法であって、前記エチレン−α−オレフィン共重合体の密度が0.800〜0.895g/cm3であり、かつ、前記防滑層に当接する前記冷却ロール又は前記加熱ロールの表面のRz値が0.5〜2.0μmである防滑シートの製造方法、又は、該防滑シートの製造方法により得られる防滑シートであり、JIS P8147[2010年規格]の傾斜法に準拠する滑り傾斜角が50°以上である防滑シート。

(もっと読む)

複合体及びその製造方法

【課題】接着剤を用いることなく樹脂とゴムとを直接的かつ強固に接合する。

【解決手段】ラジカル発生剤(有機過酸化物など)で加硫した加硫ゴム部材と、下記式(1)で表される軌道相互作用エネルギー係数Sが0.006以上である水素原子又は硫黄原子を一分子中に少なくとも平均2つ有する熱可塑性樹脂で構成された樹脂部材とを組合せて、樹脂部材と加硫ゴム部材とが直接接合した複合体を得る。

S=(CHOMO,n)2/|Ec−EHOMO,n|+(CLUMO,n)2/|Ec−ELUMO,n| (1)

(式中、Ecはジカルの軌道エネルギー(eV)、CHOMO,nは樹脂の基本単位を構成する第n番目の水素原子の最高被占分子軌道(HOMO)の分子軌道係数、EHOMO,nは前記HOMOの軌道エネルギー(eV)、CLUMO,nは前記n番目の水素原子又は硫黄原子の最低空分子軌道(LUMO)の分子軌道係数、ELUMO,nは前記LUMOの軌道エネルギー(eV)を示し、半経験的分子軌道法MOPACPM3により算出された値である)

(もっと読む)

電気素子およびその製造方法ならびに超音波加工装置

【課題】ガラス転移点が高い樹脂基板間に素子本体を確実に封止することができる電気素子およびその製造方法ならびに超音波加工装置を提供する。

【解決手段】超音波ミシンでは、ローラを用いた樹脂基板の超音波溶着が行われる。このとき、素子本体2を取り囲むように溶着されるので、素子本体2が溶着部5によって樹脂基板間に封止される。溶着部5は、前後方向に延びる第一溶着部51と、左右方向に延びる第二溶着部52とを含む。第一溶着部51は、所定幅で左右方向に振幅する矩形波状で形成されている。第二溶着部52は、所定幅で前後方向に振幅する矩形波状で形成されている。

(もっと読む)

操作チェーンの接続用工具

【課題】出先で手軽に操作チェーンの長さを調整するとともに、溶着結合されたボール部の精度を高く保ち、安定した品質の操作チェーンを得る。

【解決手段】合成樹脂製の操作チェーンの両端を加工アーム12,13が保持して加工し、一対の加工アームを回動により開閉させる枢着部14が一対の加工アームの基端を枢着する。一対の加工アームを開閉操作するために把持する一対の把持アーム16,17を枢着部から一対の加工アームとは反対方向に延びて設ける。操作チェーン両端の一対の半割状のボール部を保持して互いに圧接するボール圧接部18を一対の加工アームに設ける。ボール圧接部に保持された一対の半割状のボール部を加熱手段により加熱して軟化させた状態でボール圧接部で互いに圧接して、一対の半割状のボール部が互いに溶着し結合して単一のボール部を形成する。

(もっと読む)

溶着方法

【課題】熱可塑性合成樹脂部材を、その材質に関わらず他の合成樹脂部材に溶着することが可能な溶着方法を提供する。

【解決手段】基材41を第2表皮材32に溶着する溶着方法であって、基材41の表面41Aに、水50を塗布する加熱媒体塗布工程と、水50を挟む形で基材41及び第2表皮材32を配した状態で、電磁波によって水50を加熱することで、水50を介して、基材41を加熱溶融し、第2表皮材32に溶着する溶着工程と、を備えていることを特徴とする。

(もっと読む)

片面金属張積層板、片面金属張積層板の製造方法

【課題】従来の片面金属張積層板の製造方法では、スジ状の歪みが発生し、接合品質が低下するという課題がある。

【解決手段】熱可塑性接着剤を介して、絶縁性フィルムと、導電性フィルムとが接着形成された片面金属張積層板の製造方法であって、前記熱可塑性接着剤付きの絶縁性フィルムを加熱された金属性ローラーに沿わせるとともに、前記導電性フィルムを加熱された弾性ローラーに沿わせた状態で、前記絶縁性フィルムと前記導電性フィルムとを前記金属性ローラーと前記弾性ローラーとの間に導入する。

(もっと読む)

樹脂フロー溢れ出し防止方法および積層成形装置

【課題】ステージ内での積層品の加熱・加圧処理によって積層品からはみ出した熱硬化性樹脂フローがPETフィルムの端から外部に溢れ出して設備に固着して設備を停止させる、といったことが起きないようにした熱硬化性樹脂フローの流出防止方法を提供する。

【解決手段】上下2枚の搬送用PETフィルム10・20の間に加工処理対象の積層品W0を挟んで搬送して、真空ラミネート装置の中へ搬入することにより積層品W0を加工処理する積層品の加工成形方法において、真空ラミネート装置に搬入される前の上流において上下搬送用PETフィルム10・20の両端部をそれぞれ上下で互いに加熱ローラ50で熱圧着して、2枚の搬送用PETフィルム10・20の各両端を長さ方向にシールすることにより、真空ラミネート装置内で樹脂フローFが搬送用PETフィルム20の端部から溢れ出ることを防止した。

(もっと読む)

樹脂部材の熱溶着装置及び熱溶着方法

【課題】誘導加熱ヒータの効果的な使用により、一対の樹脂部材の溶着部を効率的かつ均一に加熱できて、所定の溶着強度を安定して得ることができると共に、省エネの面でも優れた樹脂部材の熱溶着装置及び熱溶着方法を提供する。

【解決手段】一対の樹脂部材の溶着部の一方の外面側に配置された磁性体からなる誘導加熱ヒータと、該誘導加熱ヒータの外周側に所定の空間を介して配置された加熱コイルと、該加熱コイルに高周波電流を供給可能なトランジスタインバータと、誘導加熱ヒータの表面温度を検出可能な温度センサと、加熱コイルにトランジスタインバータから高周波電流を供給し誘導加熱ヒータを誘導加熱してその輻射熱で溶着部を加熱すると共に、温度センサの検出温度に基づいてトランジスタインバータから加熱コイルに供給される高周波電流を制御可能な制御装置と、を具備することを特徴とする。

(もっと読む)

レーザ接合方法

【課題】

レーザ接合方法において、熱可塑性樹脂と金属の界面の密着性を向上させることで、接合時の熱応力による剥離を抑止し、信頼性の高い熱可塑性樹脂と金属のレーザ接合方法を提供する。

【解決手段】

接合前に、少なくとも熱可塑性樹脂の接合界面側には、表面改質処理を施すことによりバルク熱可塑性樹脂に比べ酸素官能基を多く含有した酸化層を形成する工程を有し、酸化層を形成した熱可塑性樹脂の表面エネルギーに比べ、接合面の金属の表面エネルギーを大きくした状態で、加圧し、レーザ照射して熱可塑性樹脂と金属を接合する。

(もっと読む)

受け板部材及び該受け板部材を用いたシール装置

【課題】重なり合うプラスチックフィルムを低粘着性シートで挟むことなく比較的高温にて適正に加熱圧着することを可能にする受け板部材を提供するものである。

【解決手段】加圧ブロック20との間で熱圧着すべき重なり合うプラスチックフィルムF1、F2を挟む支持ブロック30に設けられ、前記加圧ブロック20が加圧する前記プラスチックフィルムF1、F2を受ける受け板部材31であって、耐熱性ゴムにて形成されたゴム板部材31aと、該ゴム板部材の一方の面に設けられた耐熱性樹脂部材31bと、前記ゴム板部材の他方の面に設けられた耐熱性補強部材31cとを有する構成となる。

(もっと読む)

ラミネート処理方法

【課題】ラミネート処理のスループットを向上させる。

【解決手段】まず、被保護部材である太陽電池セルをラミネート用の保護フィルムで挟んでプレス式のラミネート装置100内に配置する。次いで、保護フィルムを加熱するとともに、保護フィルムの温度がこの保護フィルムの軟化点以上である第1の温度になったときに、保護フィルム及び太陽電池セルのプレスを開始する。そして保護フィルム及び被保護部材をプレスしたまま、保護フィルムを、第1の温度よりも高い第2の温度(目標温度)に保持する。

(もっと読む)

61 - 80 / 752

[ Back to top ]