Fターム[4F211TQ04]の内容

プラスチック等のライニング、接合 (31,000) | 接合のための付属装置 (1,912) | 押圧・加圧 (1,127) | プレス盤 (106)

Fターム[4F211TQ04]に分類される特許

1 - 20 / 106

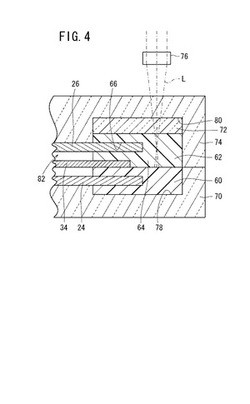

樹脂材の溶着方法及びその装置

【課題】反りやうねりが存在する樹脂材であったとしても、該樹脂材と別の樹脂材との当接面における当接面積を十分に確保して、前記当接面を十分に溶着させる。

【解決手段】シール60、62(樹脂材)同士を重畳した重畳部82を、支持部材70と透光性押圧部材74で挟持し、さらに、透光性押圧部材74と重畳部82との間(又は支持部材70と重畳部82との間)に弾性材72を介装する。さらに、支持部材70及び透光性押圧部材74を介して重畳部82に荷重を付与するとともに、透光性押圧部材74を介して、シール60、62同士の当接面にレーザ光Lを照射する。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】熱可塑性樹脂からなる非連続繊維樹脂材の一部を熱可塑性樹脂からなる連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、安価な方法で、非連続繊維樹脂材と連続繊維補強材の間を高い強度で接続することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】成形型10のキャビティC内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材J1’を収容し、キャビティC内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材J2’をチャージし、予備加熱され、かつ、軟化した連続繊維補強材J1’や溶融する非連続繊維樹脂材J2’よりも相対的に硬い押し込みピンPが成形型10の内部からキャビティC内に押出されて連続繊維補強材J1’と非連続繊維樹脂材J2’を跨ぐように押し込まれ、硬化した連続繊維補強材J1が非連続繊維樹脂材J2の一部を補強してなる繊維強化樹脂材Jを製造する方法である。

(もっと読む)

接着プレス方法

【課題】 接着対象物の細部にわたるまで確実に均一な圧力を加えることができ、かつ、加圧時に接着対象物に加わる正味の圧力を把握して統一的に管理することを可能にする接着プレス方法を提供する。

【解決手段】 樹脂を介在させて生地を積層する材料準備工程と、積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程とを含む接着プレス方法であって、前記プレス工程において、少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材4を介在させて、緩衝材4の前記生地と当接する面を前記生地の凹凸に合わせて変形させる。

(もっと読む)

樹脂板材の結合構造および樹脂板材の結合方法

【課題】 連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際の強度を高める。

【解決手段】 連続繊維シート25を埋設した熱可塑性樹脂26の板材22c,23aを複数枚重ね合わせて熱溶着部24で結合する際に、複数枚の板材22c,23aは熱溶着部24において断面U字状に屈曲し、その部分で連続繊維シート25が剪断力の方向に対して直交する方向に延びているため、熱溶着部24において単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材22c,23aにボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂26と連続繊維シート25とが剥離したりして強度低下の原因となるのを防止することができる。

(もっと読む)

樹脂部材の接合方法

【課題】レーザー光を用いた樹脂部材の接合において破断を抑制する、樹脂部材の接合方法を提供する。

【解決手段】樹脂部材の接合方法は、少なくとも一部が重なるように複数の樹脂部材を配置する工程と、ガラス製の加圧部材50で重ね合わせ部を加圧しながら加圧部材50を走査させると共に、加圧部材50を介して重ね合わせ部にレーザー光Lを照射する工程とを備えている。照射する工程では、加圧部材50による加圧時間を3msec以上600msec以下とすることを特徴としている。

(もっと読む)

真空チャンバの真空度制御機構、これを備えた接合装置、真空チャンバの真空度制御方法、及び接合装置の真空度制御方法

【課題】簡易な構成で、真空圧制御の精度を高めることができる真空チャンバの真空度制御機構、これを備えた接合装置、真空チャンバの真空度制御方法、及び接合装置の真空度制御方法を提供する。

【解決手段】真空チャンバDの真空圧力値を制御するための真空チャンバの真空度制御機構であって、真空チャンバDを真空引きするための真空経路と、真空チャンバDに気体を導入する流量調整弁30と、流量調整弁30の開閉率を制御する制御部32と、を備え、制御部32は、真空チャンバDの真空圧力値に基づいて流量調整弁30の開閉率を制御して、真空チャンバDの真空圧力値を目標真空圧力値に調整する。

(もっと読む)

シート材の製造方法

【課題】 ポリウレタンフォームと表面材を積層したシート材の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成でき、また、表面材とポリウレタンフォーム間における必要な剥離強度が得られるようにする。

【解決手段】 ポリウレタンフォーム2の表面に任意の手段で所定模様の凹凸形状を形成し、ポリウレタンフォーム2の凹凸面上あるいは表面材3の少なくともいずれか一方に接着剤層を形成した後、ポリウレタンフォーム2と表面材3とを接着剤層を介して重ね合わせ、重ね合わせ部分を熱プレス4または圧着式無端ベルト5で平面圧着して積層してシート材1を製造する。

(もっと読む)

樹脂製マイクロ流路チップの製造方法およびマイクロ流路チップ

【課題】樹脂材料により製造され、一方の面にマイクロ流路を設けた基板と平坦基板や、一方の面に突起部を有する基板との、熱圧着による接合方法において、マイクロ流路の潰れや突起部の破損を防ぐ。

【解決手段】熱圧着による接合方法において、基板の一方の面側にある突起部に対応する位置に凹部または貫通孔を有している熱圧着用冶具を用いる。一方の面にマイクロ流路を設けた第1基板の流路を有する面と、一方の面に突起部を有する第2基板の他方側の面とを接するように積層し、該接する面の他方側の面を押圧する。

(もっと読む)

積層成形体の製造方法

【課題】表皮材および基材の全面を均一かつ適切な圧力で加圧して、表皮材および基材を良好に圧着する積層成形体の製造方法および製造装置の提供。

【解決手段】立体形状の基材13と、該基材13の表面に貼着された表皮材14とを有する積層成形体の製造装置として、一対の型22を備え、該型22により基材13と表皮材14とを粘着剤層を介してプレスするプレス手段20を有し、該プレス手段20は、プレス時に表皮材14の外側に配置されるポリウレタンフォームシート30などからなる緩衝材を備える装置を用いる。

(もっと読む)

自動車用ダクトの製造方法

【課題】多孔質体の目付量や厚みを増大させることなく剛性を高めて製造時の破れを生じ難くし、軽量で、通気量のコントロールが可能な自動車用ダクトの製造法の提供を目的とする。

【解決手段】多数の貫通孔22を有する合成樹脂シート21の片面に重ねて加熱し、合成樹脂シート21を凸型59へ向ける一方多孔質体31を凹型57へ向け、凹型57と凸型59で合成樹脂シート21と多孔質体31をプレスすることにより断面凹状のダクト半体とし、その後、ダクト半体同士の側部を接合することにより自動車用ダクトとする。合成樹脂シート21は多孔質体31よりも融点の低いものとし、合成樹脂シート21と多孔質体31の加熱温度を、合成樹脂シート21の融点以上で多孔質体31の融点より低くする。

(もっと読む)

熱溶着機

【課題】手作業で材料の金具に熱溶着性弾性材料紐を通し、機械の金型上面に載置し押しボタンスイッチを押すだけの簡単な操作で、機械が正確で均等性のある高品質の製品の完成可能な熱溶着性弾性材料紐の折り曲げ面の熱容着機で解決しようとするものである。

【解決手段】左右に開閉する水平スライド11a、11b上にそれぞれ載置し連動する左右一対の金型5a、5bが設けられており、前記左右一対の金型5a、5bの中央部に上下運動可能な加熱ヘッド1が設けられており、かつ前記左右一対の金型5a、5bの端面が開のとき加熱ヘッド1が所定距離下降し、下降後停止状態のとき前記左右一対の金型5a、5bの端面同士圧縮し、前記左右一対の金型5a、5bに跨って載置された熱溶着性弾性材料紐を熱容着する、ことを特徴とする熱容着機。

(もっと読む)

基材製造装置

【課題】アルミシートをフィルムにラミネートする場合に、アルミシートと第1ロールとが貼り付かないようにすることができる基材製造装置を提供する。

【解決手段】アルミシートF1を所定の速度で搬送する第1ロール12と、フィルムF2を搬送する第2ロール14とを有し、第1ロール12の表面には、DLC膜が成膜されている。

(もっと読む)

ラミネートプレス装置、キャリアプレート、ラミネート加工システム及びラミネート方法

【課題】ラミネートプレスにおける積層体からの充填材の流出を抑制する。

【解決手段】ダイアフラムと、ダイアフラムにより仕切られた第1及び第2のチャンバと、第1及び第2のチャンバの内圧を独立に制御可能な内圧制御ユニットと、第1のチャンバに設けられ、ダイアフラムとの間で積層体をプレス成形する第1の熱盤とを備える。内圧制御ユニットは、第2のチャンバの内圧を第1のチャンバの内圧よりも高くして、ダイアフラムにより積層体をプレス成形する時は、第1のチャンバを真空にせず、第1のチャンバの内圧を積層体に含まれる充填材の流出が抑制される所定の圧力範囲内に制御する。

(もっと読む)

押えブロック及び該押えブロックを用いたシール装置

【課題】加熱圧着すべき重なり合ったプラスチックフィルムをそれらのずれを抑制しつつ直接押えることのできる押えブロックを提供するものである。

【解決手段】支持ブロック30との間で加熱圧着すべき重なり合うプラスチックフィルムF1、F2を挟む加圧ブロック20に設けられ、支持ブロック30に対して前記プラスチックフィルムF1、F2を押し付ける押えブロック21であって、前記プラスチックフィルムに接する表面に複数の凹部210と、該複数の凹部210のそれぞれの縁から支持ブロック30の方向に突出する凸部211とが形成された構成となる。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】本発明の積層板の製造方法において、ロール状多層ワーク5を複数形成する工程では、ポリイミドフィルム4b表面に帯電ロール2a,21bを接触させることによりポリイミドフィルム4b表面を摩擦によって帯電させ、帯電したポリイミドフィルム4b表面に銅箔4a,4cを接触させることにより銅箔4a,4cとポリイミドフィルム4bとを予備接着する。帯電ロール2a,21bの材質は、ポリイミドフィルム4bに対して帯電列が離れている材質である。

(もっと読む)

基板貼合装置

【課題】基板の貼合面に湾曲部やうねりなどがある場合でも、機能性シートなどの貼合対象を密着貼合して、貼合製品の生産性を向上できる基板貼合装置を提供する。

【解決手段】第1ワークW1と第2ワークW2を上下に正対させ、第1ワークW1をローラー機構6で第2ワークW2に押し付けて貼合を行なう基板貼合装置である。ローラー機構6は、往復移動する駆動台20と、メインローラー22と、2個の中間ローラー32と、押圧構造などを含む。押圧構造は、メインローラー22の中心軸に沿って配置した5個の押圧台33と、各押圧台33に設けられて中間ローラー32を支持する3個の矯正ローラー34・35と、個々の押圧台33を押し上げ操作する複数個のエアーシリンダー36とを含む。メインローラー22を複数個のエアーシリンダー36で、矯正ローラー34・35と中間ローラー32を介して浮動支持した状態で貼合を行なう。

(もっと読む)

インサート金属板の加飾装置

【課題】膨出形状のインサート金属板に対して、経済的に、且つ、良好に加飾できるようにする。

【解決手段】第1金型1と、第2金型2とが設けられ、第1金型1のコア凸部3と第2金型2との間にキャビティ空間Vが設けられ、第1金型1と第2金型2とは、膨出形状に成形されたインサート金属板20とインサート金属板20の膨出側の面の加飾に用いる加飾シートSとを沿わせたプレス対象材21を、キャビティ空間Vに配置して挟圧することで、インサート金属板20に加飾できるように構成してあるインサート金属板の加飾装置であって、金型温度を調整する温度調整機構Tが設けられ、コア凸部3の少なくとも一部を、第1金型1のベース部1Aと別部材で、且つ、第2金型2より熱膨張率の高い膨張性第1素材B1を用いて構成してある。

(もっと読む)

ベルト端部接合方法、無端ベルト製造方法、および無端平ベルト

【課題】熱融着を用いて両端が接合される無端平ベルトの制震性、耐久性を向上する。

【解決手段】熱可塑性樹脂で形成された帯状の平ベルト10の両端を相補的なフィンガー形状に打ち抜く。両端のフィンガーを突合せプレス台15の上に載置する。フィンガー状の接合線16に沿った形状を有するプレス金板17を接合部に押し当てる。プレス金板17を加熱し接合部のみに熱を加え融解し、その後冷却して両端部を融着することで帯状のベルトを無端ベルトとする。

(もっと読む)

銅張積層板及びその製造方法

【課題】 従来公知の基板用の銅張積層板では不可能であった接着強度が小さいこと及び銅箔をエッチング除去後の残部のポリイミドフィルムの透明性不良の問題点を解消した、オ−ルポリイミドの基板材料として好適な銅張積層板を提供する。

【解決手段】 ポリイミドフィルムと低粗度銅箔とが積層されてなり、銅箔エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上である銅張積層板、及びポリイミドフィルムと銅層とが積層されてなり、銅層エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上であり、150℃で1000時間の熱処理後の接着強度が285N/m以上である銅張積層板。

(もっと読む)

金属箔積層体の製造方法

【課題】複数の絶縁基材からなる積層基材の両側に一対の金属箔が貼着された金属箔積層体を製造する際に、この金属箔積層体の吸湿はんだ耐熱性を改善する。

【解決手段】絶縁基材2aを複数積層した状態で加圧して一体化させることにより、積層基材2を作製する。次に、この積層基材2を熱処理する。その後、この積層基材2を一対の金属箔3A、3Bで挟み込んで加熱加圧して一体化させることにより、金属箔積層体を製造する。これにより、積層基材2の熱処理を行う前に予め複数の絶縁基材2aを互いに密着させて界面の発生を防ぐことができる。その結果、吸湿はんだ耐熱試験で絶縁基材2aの表面に膨れが生じなくなり、吸湿はんだ耐熱性に優れる金属箔積層体を得ることができる。

(もっと読む)

1 - 20 / 106

[ Back to top ]