Fターム[4F212AG20]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 一般形状、構造物品(用途物品優先) (698) | 多孔質、細胞質 (451)

Fターム[4F212AG20]に分類される特許

161 - 180 / 451

架橋ゴム発泡シートの製造方法

【課題】 本発明は、柔軟でありながら長期間に亘って優れたシール性を維持することができる架橋ゴム発泡シートの製造方法を提供する。

【解決手段】 本発明の架橋ゴム発泡シートの製造方法は、ゴムポリマーを含有する架橋ゴム独立気泡発泡シートを上記ゴムポリマーのガラス転移温度以下に冷却した後、上記架橋ゴム独立気泡発泡シートを変形させ独立気泡を破泡させて連続気泡とすることを特徴とし、得られる架橋ゴム発泡シートは、その独立気泡の一部又は全部が連続気泡化されてなり、優れた柔軟性を有し且つ圧縮永久歪みが小さいので、車輛や電子機器などを構成している部材(被シール部材)間に形成された隙間を埋めるためのシール材として好適に用いることができる。

(もっと読む)

架橋発泡成形用樹脂組成物、架橋発泡成形体および架橋発泡成形体の製造方法

【課題】耐疲労性に優れた架橋発泡成形体を提供する。

【解決手段】以下の成分(A)100重量部と、該成分(A)100重量部あたり成分(B)を0.5〜20重量部含む重合体組成物、発泡剤、ならびに架橋剤を含有する架橋発泡成形用樹脂組成物。

成分(A):下記要件(a1)〜(a2)の全てを充足するエチレン系重合体

(a1)密度が860〜935kg/m3である。

(a2)メルトフローレート(MFR)が0.1〜10g/10分である。

成分(B):下記要件(b1)〜(b3)の全てを充足するエチレン−α−オレフィン共重合体

(b1)密度が890〜925kg/m3である。

(b2)テトラリン溶液で測定した極限粘度[η]が4〜15dL/gである。

(b3)流動の活性化エネルギー(Ea)が50kJ/mol未満である。

(もっと読む)

成形されたポリウレタンフォーム製品の後硬化

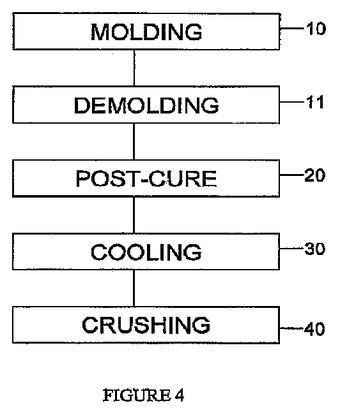

発泡製品を製造する方法であって、型穴に液体材料を注入することによって発泡製品を形成(10)すること、型穴から発泡製品を取り出して、型抜き(11)すること、型抜き(11)をした後、そして、圧縮(40)する前に、補助熱を加えることにより、発泡製品を後硬化(20)して、セットダメージを減少し、かつ発泡製品上に表面層を形成すること、及び発泡製品を機械的に圧縮することによって、発泡製品を圧縮(40)して、予め定められた発泡製品の厚みの縮小を得ることを含む方法。本方法は、発泡製品を後硬化(20)した後、そして、圧縮(40)する前に、発泡製品に加えられた補助熱を取り除くことによって、発泡製品を冷却(30)することを更に含む。  (もっと読む)

(もっと読む)

発泡ゴム部材の製造方法

【課題】 耐摩耗性・耐汚染性に優れた発泡ゴム部材の製造方法を提供する。

【解決手段】 ゴム基材を発泡して発泡弾性体を成形し、前記発泡弾性体にイソシアネート化合物と有機溶媒とを含有する処理液を浸透させた後、前記発泡弾性体に浸透させた処理液の量を制御し、少なくとも前記イソシアネート化合物を硬化させて発泡ゴム部材を得る。

(もっと読む)

加熱発泡シートおよび発泡充填部材

【課題】全方向に均一に発泡する加熱発泡シート、さらには、その加熱発泡シートを備える発泡充填部材を提供すること。

【解決手段】ポリマーおよび発泡剤を含む加熱発泡材料を、略円弧形状の等方性部分を含む等方性含有形状に押し出す押出工程と、押出工程において押し出される加熱発泡材料を、シート形状に形成するシート形成工程とを備える加熱発泡シートの製造方法によって、160℃で20分加熱した場合の縦横比が1.5以下である加熱発泡シートを得る。

(もっと読む)

自動車用フロアスペーサ及びその製造方法

【課題】樹脂粒子発泡成形品からなるフロアスペーサにおいて、不織布やフェルトを貼着することなく、フロアスペーサとフロアパネルとの間の位置ずれによって生じる擦れ音や軋み音の発生を防止する。

【解決手段】自動車のフロアパネルと該フロアパネルの車内側を被覆するフロアカーペットとの間に配設される自動車用フロアスペーサであって、複数の発泡性樹脂粒子を加熱発泡させて一体成形するとともに、前記フロアパネルに面する側の少なくとも一部を再加熱して融解再固化層を形成することにより前記フロアパネルに面する表面の少なくとも一部が平滑化されていることを特徴とするフロアスペーサによる。

(もっと読む)

金型冷却配管を備えた発泡成形装置及びこれを用いた発泡成形方法

【課題】 金型交換時に金型の形状に応じた専用の冷却配管を採用することなく、金型取付フレーム内での金型冷却配管を金型支柱等の配置箇所を避けながら簡単に配管することができると共に、金型全体の均一な冷却を可能にした金型冷却配管を備えた発泡成形装置を提供する。

【解決手段】 金型取付フレーム1Aの上側枠部の下面に沿って主管7を配設すると共にこの主管7に、長さ方向に小間隔毎に冷却水噴出孔9を設けている可撓性を有する複数本の枝管8を、その上端開口部を主管7に連通させた状態で一定間隔毎に垂設してあり、冷却水噴出孔9から冷却水を噴出させて金型を冷却する際に、その噴出圧の反力等によって可撓性を有する枝管8を左右に振動させて金型全面に均一に噴射させ、また、金型交換時には金型支柱6を迂回するように枝管8を湾曲させて該支柱6の先端面をバックプレート4の内面に受止させるように構成している。

(もっと読む)

クリーニングローラの製造方法

【課題】クリーニングローラに対する清浄効果を損じることなく、該クリーニングローラを構成するメラミン樹脂発泡体におけるピンホールによる歩留りを改善した、芯金の表面にメラミン樹脂発泡体を有する、クリーニングローラの製造方法を低コストで提供する。

【解決手段】芯金11の表面にメラミン樹脂発泡体12を有するクリーニングローラ13の製造方法において、芯金11の表面にメラミン樹脂発泡体12を有するクリーニングローラ13を円筒状金型14内に圧入し、前記メラミン樹脂発泡体12を加熱された液体で熱処理して、前記メラミン樹脂発泡体12中に発生したピンホールを縮小させる。前記熱処理は、好ましくは、80〜200℃に加熱された液体で10〜30分間行われる。前記加熱された液体は、好ましくは、熱水である。

(もっと読む)

表皮被覆ポリスチレン系樹脂発泡成形体の製造方法および表皮被覆ポリスチレン系樹脂発泡成形体

【課題】ブロー成形された中空成形体内に発泡粒子を充填し、発泡粒子相互を融着させて発泡粒子成形体とし、中空成形体からなる表皮の内面と発泡粒子成形体とが融着一体化し、発泡粒子相互の融着性、ならびに成形体外観に優れた表皮被覆ポリスチレン系樹脂発泡粒子成形体の提供。

【解決手段】ブロー成形法により中空成形体内に発泡粒子を充填し、表皮で被覆された発泡粒子成形体の製造方法において、ブロー成形型の型締め時の金型1温度を[中空成形体基材樹脂のガラス転移温度−30℃]〜[中空成形体基材樹脂のガラス転移温度+30℃]の温度とし、中空成形体内に挿入した複数のスチーム供給排出ピン22の一方をスチーム供給側とし他方をスチーム排出側とし、スチーム供給側のピン21のスチーム供給口におけるスチーム温度T1を[発泡粒子基材樹脂のガラス転移温度+10℃]〜[発泡粒子基材樹脂のガラス転移温度+30℃]に制御して加熱する。

(もっと読む)

成形装置及びこの成形装置を用いた発泡成形品の製造方法

【課題】 本発明は、発泡成形品の離型性に優れた成形装置を提供する。

【解決手段】 本発明の成形装置Aは、チャンバー5、7を備えたアルミニウム材製の一対の金型1、2を備え、上記一対の金型1、2を型締めして形成されるキャビティ3の壁面はアルミニウム材の陽極酸化被膜層31とされており、この陽極酸化被膜層31の被膜セル31aの微細孔31bが上記キャビティ3内に開口していることを特徴とするので、キャビティ内の発泡成形品を優れた離型性でもって金型内から取り出すことができる。

(もっと読む)

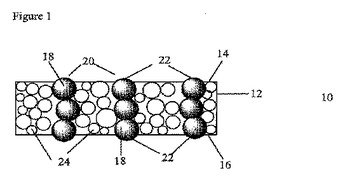

導電性ポリマー発泡体、その製造方法、およびその物品

ポリマー発泡複合体を製造する方法が記載される。本方法は、第一の表面および反対側の第二の表面を有する物品を前駆体組成物から形成する工程であって、前駆体組成物が、ポリマー発泡体前駆体組成物、および複数の磁性導電性粒子を含む充填剤組成物を含む、工程と;前駆体組成物中に複数の気泡を形成するために前駆体組成物を発泡させる工程と;発泡させた前駆体組成物に磁場を印加する工程であって、磁場が、磁性導電性粒子を物品の第一の表面と反対側の第二の表面との間に相互に孤立した鎖状に整列させるのに有効な強度で有効な時間印加される、工程と;1立方フィートあたり約1〜約125ポンドの密度および1平方インチあたり60ポンドの圧力で約10−3Ω・cm〜約103Ω・cmの体積抵抗率を有するポリマー発泡複合体を得るために、ポリマー発泡体前駆体組成物を凝固させる工程とを含む。本方法により製造されるポリマー発泡複合体、ならびにそれから形成される物品も記載する。  (もっと読む)

(もっと読む)

発泡容器成形金型

【課題】発泡容器の側壁に肉盗みを形成する発泡容器成形金型において、成型時間を飛躍的に短縮する。

【解決手段】肉盗みを形成する肉盗み形成用部材7を通気孔18を有するパンチングメタルによって中空に構成し、雌金型3に設けられた開口9に装着する。加熱工程において、肉盗み形成用部材7の通気孔18からキャビティ空間10にスチームを直接的に送り込むことにより、発泡樹脂の加熱に要する時間を飛躍的に短縮する。また、中空の肉盗み形成用部材7によって熱容量が減少することにより、金型2の水冷工程において肉盗み形成用部材7の温度を顕著に低減する。また、真空冷却工程において肉盗み形成用部材7の内面に付着した水滴が気化し、肉盗み形成用部材7から大量の気化熱が奪われるので、肉盗み形成用部材7の冷却に要する時間を飛躍的に短縮する。

(もっと読む)

容器成形用ポリ乳酸系樹脂発泡粒子及びその製造方法、並びに、容器成形用ポリ乳酸系樹脂発泡粒子を用いたポリ乳酸系樹脂発泡容器の製造方法

【課題】型内発泡成形によって耐熱性、耐油性及び機械的強度に優れたポリ乳酸系樹脂発泡容器を得ることができる容器成形用ポリ乳酸系樹脂発泡粒子を提供する。

【解決手段】容器成形用ポリ乳酸系樹脂発泡粒子の製造方法は、回転刃5をノズル金型1の前端面に常時、接触させながら所定回転数で回転させ、ノズル金型から押出発泡されたポリ乳酸系樹脂押出物を上記回転刃によって切断しているので、ポリ乳酸系樹脂押出物を確実に切断して、略球状のポリ乳酸系樹脂発泡粒子を得ることができる。従って、ポリ乳酸系樹脂発泡粒子を型内発泡成形に用いた場合には、ポリ乳酸系樹脂発泡粒子は全方向に略均一に発泡して、発泡粒子同士が互いに全方向において強固に熱融着一体化する。

(もっと読む)

断熱容器およびその製造方法

【課題】大量生産が適さない断熱性能に優れた断熱容器および該断熱容器を低コストで製造する方法を提供すること。

【解決手段】壁材から構成される空隙にポリ乳酸系樹脂発泡粒子を充填した後、充填されたポリ乳酸系樹脂発泡粒子からなる内部粒子を2次発泡させてなる断熱壁を有する断熱容器であって、2次発泡後の断熱壁内部の発泡粒子の平均充填率が75%以上、且つ100%未満で、該壁材は該内部粒子が2次発泡する際に変形しない。

(もっと読む)

緩衝材の製造方法

【課題】 多品種少量物品の梱包に使用する緩衝材を、低コストで容易に製造すること。

【解決手段】 被梱包物体又はその模型を、それよりも大きな空間を有する容器に入れ、被梱包物体又はその模型と、容器との空間に熱可塑性樹脂発泡粒子を充填し、常圧で、且つ熱可塑性樹脂発泡粒子のガラス転移点(Tg)以上且つTg+120℃以下の加工温度Tで加熱成形し、その際の加工温度Tにおける該熱可塑性樹脂発泡粒子の2次発泡力Ex[T]が、ρrel<Ex[T]<2、であることを特徴とする緩衝材の製造方法に従って、緩衝材を作製すること。

(もっと読む)

発泡体及びこれを製造又は施工する方法

【課題】塗装や他の表面との接着に適した発泡体及びこれを製造又は施工する方法を提供する。

【解決手段】熱可塑性樹脂を含有する原料の発泡成形により形成された発泡体30であって、前記熱可塑性樹脂を再溶融させる加熱下におけるプレスにより形成された処理表面31を有する発泡体30とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】吸音材の取り付け作業が容易であると共に、吸音材のタイヤ内面に対する固着状態を改善することを可能にした空気入りタイヤの製造方法を提供する。

【解決手段】熱可塑性樹脂又は熱可塑性樹脂中にエラストマーが分散している熱可塑性エラストマー組成物からなるインナーライナー層4をタイヤ内面に配置し、かつインナーライナー層4上に多孔質材料からなる吸音材5を固着したグリーンタイヤGを成形した後、そのグリーンタイヤGを加硫する。

(もっと読む)

シートパッドの製造方法

【課題】シートパッドの硬さやヒステリシス特性を低下させることなく、シートパッドの振動特性を改善する。

【解決手段】脱型直後の収縮が進行していない状態のシートパッド10に、押付台31の表面に直径が0.8mm未満の多数本の細針32をそのピッチが1〜4mmになるように2次元的に配置したクラッシュ用冶具30を、上記細針32の侵入深さが当該シートパッド10の厚さの半分以上になるように押しつけて、上記シートパッド10を破泡処理することにより、上記シートパッド10の芯の部分もクラッシュされるようにした。

(もっと読む)

発泡コアサンドイッチ板の製造方法

【課題】安価で性能の良い発泡コアサンドイッチ板を製造し得る発泡コアサンドイッチ板の製造方法を提供する。

【解決手段】発泡材とされる芯材2を表面材3、3で挟持した発泡コアサンドイッチ板1を製造する製造方法であって、発泡剤が分散されたフィルム状の樹脂2aを、表面材3、3を形成する板材の間に挟み込み、次いで、フィルム状の樹脂2aを発泡させ、同時に、発泡した樹脂2aと板材3とを接着させる。

(もっと読む)

発泡樹脂材の製造方法およびそれに使用される成形機

【課題】製品の外装面に適するような高硬度の表面層を有すると共に、同質の素材から構成されるリサイクルに適した発泡樹脂材を少ない作業工数で成形できるような発泡樹脂材の製造方法およびその製造方法で使用される成形機を提供する。

【解決手段】金型を加熱して前記金型に発泡性原料を充填し、その一部を溶融させる溶融充填工程と、前記充填された発泡性原料の残部を発泡溶着させる発泡溶着工程とから少なくともなるように構成する。それら工程から少なくともなる発泡樹脂材の製造方法で使用される成形機において、金型の近傍に配置されると共に、発泡性原料の一部を溶融可能な温度まで金型を加熱する金型加熱装置を備えるように構成する。

(もっと読む)

161 - 180 / 451

[ Back to top ]