Fターム[4F212AH20]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 用途物品 (2,542) | 車両(←軽車両)部材 (2,396) | タイヤ (2,292)

Fターム[4F212AH20]の下位に属するFターム

ソリッドタイヤ (9)

Fターム[4F212AH20]に分類される特許

101 - 120 / 2,283

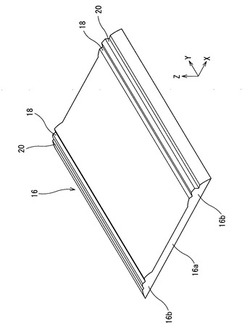

空気入りタイヤの製造方法

【課題】生産性及び品質に優れるタイヤの製造方法の提供。

【解決手段】本発明に係るタイヤの製造方法は、カーカス、ベルト、ビード及びサイドウォールを構成するための複数の部材を組み合わせて未加硫の第一組合せ部材26を得る工程と、この第一組合せ部材26に未加硫のトレッド部材12をステッチングするステッチング工程と、このステッチング工程で得られたローカバーが加硫成形される加硫工程とを備えている。このステッチング工程では、このトレッド部材12がベルト部材28、30の半径方向外側に位置している。このトレッド部材12は外周面に溝18、20を備えている。この溝18、20がタイヤ周方向に延びている。この溝18,20が延びる位置に対応する内周面の位置にベルト部材28、30の端部28a、30aが位置して、このトレッド部材12がステッチングされる。

(もっと読む)

タイヤ用加硫モールド及びタイヤの製造方法

【課題】加硫モールドにおいて、セクターモールドの釜締めに伴うバリの発生を抑制する。

【解決手段】 分割した複数のセグメント12から成り、半径方向に縮径して釜閉じしたときに円環状となるセクターモールド10と、セクターモールド10を挟んで配置され、内部に生タイヤ用の収容空間を形成する一対のサイドモールドから成るタイヤ用加硫モールドであって、前記各セグメント12の割位置12bの内周側に、セクターモールド10を閉じたときに、収容された生タイヤを凹ませて前記各骨部20間に生タイヤが侵入するのを抑制する凸部22を備えた。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】積層体シートから形成されたインナーライナー層又は補強シート層を有する空気入りタイヤの製造において、空気入りタイヤの走行開始後、スプライス部分付近においてクラックや剥離が発生しない空気入りタイヤの製造法と空気入りタイヤを提供する。

【解決手段】熱可塑性樹脂または熱可塑性樹脂とエラストマーをブレンドした熱可塑性樹脂組成物からなるシート2と、該熱可塑性樹脂または熱可塑性樹脂組成物と加硫接着するゴムを積層した積層体シートの端部をオーバーラップによるラップスプライスSをした後、タイヤの加硫成形を行って熱可塑性樹脂または熱可塑性樹脂組成物からなるシートとゴムを加硫接着させる工程を有する空気入りタイヤの製造方法において、該加硫接着の後、熱可塑性樹脂または熱可塑性樹脂組成物からなるシートの先端にバフィングをしてシート先端を削る尖鋭化処理5をする。

(もっと読む)

ベルト成形装置及び方法

【課題】ベルト成形装置及び方法において、タイヤ生産性を向上する。

【解決手段】回転可能な複数のドラム21,22を有する成形ドラム11と、成形ドラム11の外周面に第1、第2ベルトB1,B2を巻き付けるベルト層巻付装置13と、成形ドラム11の外周面にスチールコードSを巻き付けるコード巻付装置14と、各ドラム21,22の位置を反転させる反転装置15とを設ける。

(もっと読む)

空気入りタイヤの製造方法

【課題】積層体シートから形成されたインナーライナー層または補強シート層を有する空気入りタイヤを製造する方法において、製造された空気入りタイヤの走行を開始した後、積層体シートのスプライス部分付近においてクラックや剥離が発生しない方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性樹脂とエラストマーをブレンドした熱可塑性樹脂組成物からなるシートと、熱可塑性樹脂または熱可塑性樹脂組成物と加硫接着するゴムを積層した積層体シート1の端部をラップスプライスする工程を有する空気入りタイヤの製造方法において、該熱可塑性樹脂または熱可塑性樹脂組成物からなるシートをラップスプライスする工程に供する分の長さを切断した後でかつタイヤ加硫成形工程よりも前の段階で、シートの先端部を熱処理することによる先鋭化処理をする。

(もっと読む)

ベルト成形治具

【課題】タイヤの生産性を向上することのできるベルト成形治具を提供する。

【解決手段】本発明のベルト成形治具12は、回転可能な成形ドラムの外周面に装着可能であると共に、外周面に少なくとも補強コードが巻き付けられて形成される補強層を保持可能である。補強コードにより構成された補強層をベルト成形治具に保持した状態を形成して貯留することができ、必要に応じて、補強層をベルト形成治具から外して使用することができ、タイヤ成形作業を連続して効率良く行うことで、タイヤの生産性を向上することができる。

(もっと読む)

ビードリング保持装置および該装置の使用方法

【課題】ビードリングが、周囲をゴム被覆、テキスタイル被覆等されていると否といかかわらず、ビードリングを偏心等させることなく、常に高精度位置決め保持することで、製品タイヤにすぐれたユニフォミティを付与することができるビードリング保持装置を提供する。

【解決手段】半径方向の内外側に変位される複数のホルダ1と、周上三つの以上のホルダ1のそれぞれの、半径方向の内端部分にヒンジ連結されて、保持される円環状のビードリング3の中心軸線CLを含む平面内で揺動変位可能なサポート板とを具えてなり、このサポート板2に、サポート板2のヒンジ位置2aの一方側へ突出し、ビードリングに掛合して保持する掛合突部4を設けるとともに、前記ヒンジ位置の他方側2aへ突出して、半径方向外側への突上げ変位によって前記掛合突部4の、半径方向内側への揺動変位をもたらす掛合解除部5を設け、該サポート板2に、前記掛合突部を半径方向外側に向けて付勢するリターンスプリング6を配設してなる。

(もっと読む)

空気入りタイヤおよび空気入りタイヤの更生方法

【課題】ベルトのタイヤ径方向外側に有機繊維からなる補強層を具えてもなお、金属探知装置を用いてトレッドゴムの厚みを正確に測定して品質の高い更生タイヤを製造することを可能とする空気入りタイヤおよび空気入りタイヤの更生方法を提案する。

【解決手段】一対のビード部3間にトロイダルに延在するカーカス13と、該カーカス13のクラウン部のタイヤ径方向外側に配置されたベルト15と、該ベルト15のタイヤ径方向外側に配置された有機繊維からなる補強層17と、該補強層17のタイヤ径方向外側に配置されトレッド踏面を形成するトレッドゴム19とを具える空気入りタイヤ1であって、補強層17とトレッドゴム19との間に金属探知手段によって検出可能な被検出部材21を設けてなることを特徴とする空気入りタイヤである。

(もっと読む)

ベルト成形方法及び装置並びにベルト保持治具

【課題】ベルト成形方法及び装置並びにベルト保持治具において、タイヤ生産性を向上する。

【解決手段】成形ドラム11を回転しながらその外周面に第1、第2ベルトB1,B2を巻き付け(ベルト層巻付装置13)、成形ドラム11を回転しながら各ベルトB1,B2の外周面にスチールコードSを巻き付け(コード巻付装置14)、各ベルトB1,B2とスチールコードSから構成されるベルト層Bの内側にベルト保持治具15を挿入し、ベルト層Bを保持したベルト保持治具15を成形ドラム11から取外す。

(もっと読む)

フォーム製ノイズダンパを備えているタイヤ

【課題】加硫後のインナーライナに表面浄化なしに吸音材を接着する方法を提供する。

【解決手段】フォーム製ノイズダンパ20を有している空気入りタイヤを作る方法であって、空気入りタイヤは、2つのビード14と、トレッド13部分と、それぞれのビードに結合する1対のサイドウォールと、トレッド部分と1対のサイドウォールとを支持しているカーカス12とタイヤの内部キャビティに面している内側ライナ表面18を持つ内側ライナ16と、を有する。そして、接着剤22が準備された表面を構成するように、シリコン接着剤を内側ライナ表面に塗布するステップと、固体フォームのノイズ低減具(フォーム製ノイズダンパ22)を、前記接着剤が準備された表面に取り付けるステップと、接着剤を硬化させるステップと、を有する。

(もっと読む)

空気入りタイヤおよびそれの製造方法

【課題】リボン状ゴムストップの巻回積層構造体になる、トップトレッドとサイドトレッドとの間への剥離故障の発生を有効に防止する。

【解決手段】タイヤの幅方向断面内で、トレッド31の中央部分に位置するトップトレッド32と、トップトレッド32の両側部に連続するサイドトレッド33とを具え、トップトレッド32とサイドトレッド33との両者をともに、リボン状ゴムストリップの巻回積層構造体にて構成してなるものであって、タイヤ幅方向断面内でのトップトレッド32とサイドトレッド33との、タイヤの幅方向に隣接する連続境界面34の、サイドトレッド外表面とのなす角度Aを90°未満としてなる。

(もっと読む)

グリーンタイヤ変形矯正装置

【課題】 成型完了後のグリーンタイヤの加硫待機中に生じたビード部の変形を、加硫前に、より真円に近い状態まで矯正することができるグリーンタイヤ変形矯正装置を提供すること。

【解決手段】グリーンタイヤの加硫待機中に生じたビード部の変形を加硫前に矯正するグリーンタイヤ変形矯正装置であって、グリーンタイヤのビードの真円状態に合致した円弧形状のプレートを有する複数個の矯正治具と、複数個の矯正治具をそれぞれグリーンタイヤの径方向に移動させて、矯正治具をグリーンタイヤのビード部に押し付け、保持させる駆動手段とを備えているグリーンタイヤ変形矯正装置。矯正治具が、駆動手段に対して着脱自在に構成されているグリーンタイヤ変形矯正装置。

(もっと読む)

空気入りタイヤの製造方法

【課題】ユニフォミティに優れる空気入りタイヤ18の提供。

【解決手段】このタイヤ18は、周方向に延在する複数の主溝38aを有するトレッド20と、トレッド20の半径方向内側に位置するバンド30と、バンド30の半径方向内側に位置するベルト28とを備える。これら主溝38aは、赤道上にはない。バンド30は、第一リボン52a及び第二リボン52bを用いて形成される。赤道に一番近い主溝38aが基準主溝38asとされ、この基準主溝38asの直下において、第一リボン52aの先端62a及び第二リボン52bの先端62bがベルト28に積層される。第一リボン52aは、ベルト28の第一端に向かってベルト28の上を螺旋状に巻回される。第二リボン52bは、ベルト28の第二端に向かってベルト28の上を螺旋状に巻回される。第一リボン52a及び第二リボン52bは、長さ方向に延在するコードを含む。

(もっと読む)

カーカスバンド部材の搬送装置

【課題】筒状のカーカスバンド部材を搬送機によってタイヤ成形ドラムへ搬送する際の必要スペースを小さくすることができるカーカスバンド部材の搬送装置を提供する。

【解決手段】筒状のカーカスバンド部材Bに内挿されて、このカーカスバンド部材Bを保持する複数のアーム3を備えた自走式の搬送機2と、搬送機2をタイヤ成形ドラム11に案内する案内溝8とを備え、案内溝8がタイヤ成形ドラム11のドラム軸方向端部近傍からドラム軸方向に延び、途中の1箇所で屈曲してドラム軸方向に対して0°〜150°の開き角度Aで延設され、搬送機2が、アーム3の長手方向を案内溝8の延設方向に向けて移動する。

(もっと読む)

タイヤ製造方法

【課題】トレッド製造時にゴム焼けが発生しにくく、かつ、ベアーの発生等の製造不良が生じにくいタイヤ製造方法を提供する。

【解決手段】カレンダー12から供給された帯状ゴムシート18を、成型ドラム24に形成されているグリーンケース28の外周面に巻付けて積層しトレッド30を製造するタイヤ製造方法において、帯状ゴムシート18の厚さを、トレッド30の径方向内周部32と径方向外周部34で異ならせている。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】内圧保持性能及び耐久性を維持しつつ、タイヤ質量及び製造コストを低減しうる。

【解決手段】空気入りタイヤ1及びその製造方法である。タイヤ1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至りかつ該ビードコア5で折り返されることなく終端するカーカスプライ6Aからなるカーカス6を具える。カーカスプライ6Aは、カーカスコードの配列体12と、該配列体12を被覆するトッピングゴム13とを含む。トッピングゴム13は、空気非透過性のブチル系ゴムからなる内側トッピングゴム13Aと、サイドウォール部3の外表面3Sをなす外側トッピングゴム13Bとからなる。外側トッピングゴム13Bは、サイドウォール部3の外表面3Sから配列体12までの最短ゴム厚さW2が1.5〜3.0mmである。

(もっと読む)

タイヤ部材供給装置

【課題】長尺部材のフェスツーンを作成する際の作業員の作業を減少させ、フェスツーン作成時間を短縮して、タイヤの生産性の向上、タイヤ精度の向上および作業員の安全性の向上を図ることが可能なタイヤ部材供給装置を供する。

【解決手段】タイヤ成型用の長尺部材4を提供する長尺部材供給装置3と、タイヤ成型用部材を搬送する搬送装置100を備えるタイヤ部材供給装置において、長尺部材供給装置3と搬送装置100との間に、長尺部材供給装置3および搬送装置100のそれぞれに隣接して長尺部材支持装置50が配設され、長尺部材支持装置50は長尺部材4を下方から支持することのできる長尺部材支持部70と、長尺部材支持部70を上下に移動させるための駆動装置62を備えるタイヤ部材供給装置1。

(もっと読む)

シート部材の接合精度判定方法

【課題】バッドジョイントを行う前に自動でシート部材の接合精度の判定が可能なシート部材の接合精度判定方法を提供する。

【解決手段】転写ドラム3に貼り付けられたシート部材4の長さ方向の両端部からそれぞれ50mmの距離の2点の位置で、2次元変位センサ5、6によりシート部材4の高さを測定し、シート部材4の段差高さが所定の閾値より大きい場合は、接合精度が良好である判定し、シート部材4の段差高さが所定の閾値以下の場合は、接合精度が不良であると判定する。

(もっと読む)

空気入りタイヤの加硫方法および加硫装置

【課題】加硫工程でのインナーライナの擦れ故障を防止し、加硫モールド閉型時のグリーンタイヤのゴム噛みを防止する空気入りタイヤの加硫方法及び加硫装置を提供する。

【解決手段】グリーンタイヤ15の内部に最終シェーピング圧力を負荷した際に、レーザ変位計13によりグリーンタイヤ15の最大外径DTを逐次計測し、計測した最大外径DTと、予め把握している加硫モールドにおけるグリーンタイヤ15の最大外径に相当する位置の内径DMとを制御部10により比較して径寸法差dを算出し、算出した最大外径DTが予め把握している加硫モールドの内径DMよりも小さく、かつ、径寸法差dが予め設定されている許容範囲内になるように、制御部10により制御弁14を制御して最終シェーピング圧力を逐次調整する。

(もっと読む)

環状体の把持方法および装置

【課題】環状体Gの径が変化した場合でも、把持体26を交換することなく環状体Gを安定して把持する。

【解決手段】環状体Gを外側から把持する各把持体26に、該把持体26の周方向片側に隣接配置された把持体26の内周27まで延びる弾性変形容易な橋渡しプレート56を取り付けたので、環状体Gの径が変化して各把持体26の内周27の曲率半径と環状体Gの半径との差が大きくなっても、環状体Gに、把持体26の周方向両端部または周方向中央部に加え、隣接する2つの把持体26間を橋渡している橋渡しプレート56が弾性変形することである程度の範囲で接触し、この結果、環状体Gと把持体26、橋渡しプレート56とが広い範囲で接触して環状体Gの把持が安定する。

(もっと読む)

101 - 120 / 2,283

[ Back to top ]