Fターム[4G055AC01]の内容

後処理、加工、供給、排出、その他の装置 (4,026) | 成形物品の最終形状 (786) | 板状体 (325)

Fターム[4G055AC01]の下位に属するFターム

Fターム[4G055AC01]に分類される特許

1 - 20 / 284

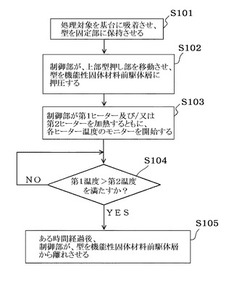

機能性デバイスの製造方法及び機能性デバイスの製造装置

【課題】機能性デバイスの高性能化、又はそのような機能性デバイスの製造プロセスの簡素化と省エネルギー化を提供する。

【解決手段】機能性デバイスの製造方法は、型押し工程と、機能性固体材料層形成工程を含む。型押し工程では、機能性固体材料前駆体溶液を出発材とする機能性固体材料前駆体層に対して型押し構造を形成する型を押圧している間の少なくとも一部の時間においてその機能性固体材料前駆体層に対して熱を供給する熱源の第1温度がその機能性固体材料前駆体層の第2温度よりも高くなるように、その機能性固体材料前駆体層に対して型押し加工を施す。また、機能性固体材料層形成工程では、型押し工程の後、酸素含有雰囲気中において、機能性固体材料前駆体層を前述の第1温度よりも高い第3温度で熱処理することにより、機能性固体材料前駆体層から機能性固体材料層を形成する。

(もっと読む)

セラミックグリーンシートの製造方法および製造装置

【課題】 基材上に塗布したスラリーの開放面と外周部が優先的に乾燥する現象を抑制でき、かつ、繁雑な乾燥温度分布や雰囲気の制御を必要としない、セラミックグリーンシートの製造方法および製造装置を提供すること。

【解決手段】 無機粉末と、有機バインダーと、揮発性分散媒を混合したスラリーを、シート状の基材の上に塗布して平坦な塗膜層1を形成するスラリー成形工程と、このスラリー成形工程の後に乾燥炉27内でスラリーの揮発性分散媒を蒸発させて除去する乾燥工程と、乾燥工程の後にスラリーを基材から剥離する剥離工程を有するセラミックグリーンシートの製造方法であって、スラリー成形工程では、塗膜層1に予め定めた間隔で厚さを減じた領域を設け、乾燥工程では、乾燥炉27内での揮発性分散媒の除去速度を調整する手段を備える。

(もっと読む)

セラミックグリーンテープおよびセラミックシートの製造方法

【課題】セラミックグリーンテープを巻き取る際の周回部分同士の接合防止と樹脂フィルムの再利用を図ることができるセラミックグリーンテープの製造方法を提供する。

【解決手段】本発明のセラミックグリーンテープの製造方法は、第1の樹脂フィルム2上にセラミック粒子を含むスラリー30を塗工する工程と、塗工されたスラリー30を乾燥させる工程と、生成されたセラミックグリーンテープ3Aから第1の樹脂フィルム2を剥離して巻き取る工程と、セラミックグリーンテープ3Aをスリッター5でスリットする工程と、スリットされたセラミックグリーンテープ3Bに第2の樹脂フィルム7を貼り合わせる工程と、第2の樹脂フィルム7付のセラミックグリーンテープ3Bを巻き取る工程と、を含む。

(もっと読む)

セラミックシートの製造方法

【課題】得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性をさらに向上させることが可能な、セラミックシートの製造方法を提供する。

【解決手段】本発明のセラミックシートの製造方法は、(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と、(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、を含む。

(もっと読む)

スラリー組成物の製造方法

【課題】簡便な工程で優れた分散性を実現できるスラリー組成物の製造方法を提供する。また、該スラリー組成物の製造方法を用いて製造したスラリー組成物を提供する。

【解決手段】無機粉末、ポリビニルアセタール樹脂及び有機溶剤を含有するスラリー組成物の製造方法であって、無機粉末、ポリビニルアセタール樹脂(A)及び無機分散用有機溶剤を添加、混合して無機分散液を作製する工程、ポリビニルアセタール樹脂(B)及び樹脂溶液用有機溶剤を添加、混合して樹脂溶液を作製する工程、及び、前記無機分散液に樹脂溶液を添加する工程を有し、前記ポリビニルアセタール樹脂(A)は、重合度が20〜190、水酸基量が28〜60モル%、前記ポリビニルアセタール樹脂(B)は、重合度が800〜4000、水酸基量が28〜42モル%であり、かつ、前記無機分散液を作製する工程において、前記ポリビニルアセタール樹脂(A)を無機粉末100重量部に対して0.1〜20重量部添加するスラリー組成物の製造方法。

(もっと読む)

セラミックシートの製造方法

【課題】セラミックシート、特に、固体酸化物形燃料電池用の電解質シートを、歩留まり良く製造できる方法を提供する。

【解決手段】本発明の製造方法は、(I)セラミックセッター上に、セラミック多孔質スペーサ12とセラミックシート用のグリーンシート11とを、最下層及び最上層にセラミック多孔質スペーサが配置されるように交互に、且つ、ジルコニア系グリーンシート11の外縁がセラミック多孔質スペーサ12の外縁よりも0.5mm以上10.0mm以下の範囲で内側に位置するように積み重ねて、セラミック多孔質スペーサ12とグリーンシート11とからなる積層体1を配置する工程と、(II)積層体1を構成しているセラミック多孔質スペーサ12を、当該スペーサの側端面の少なくとも一部で互いに接合することによって、積層体全体を固定する工程と、(III)積層体1の状態でグリーンシート11を焼成する工程と、を含む。

(もっと読む)

粉体散布装置、積層自動化システムおよびセラミックシート製造方法

【課題】網部材の目詰まりを確実に防ぐことができる粉体散布装置を提供する。

【解決手段】粉体散布装置15は、所定形状のセラミックグリーンシートを搬送する搬送装置の上方に配置され、セラミックグリーンシートの表面に焼成時のスペーサシートとの接合を抑制する粉体を散布する。粉体散布装置15は、底部開口2bに網部材4が取り付けられたホッパー2と、ホッパー2を振動させる振動機3と、ホッパー2内に網部材4と接するように配設された回転体5と、回転体5を網部材4に擦らせながら回転させる駆動手段6とを備えている。回転体5は、例えばブラシローラである。

(もっと読む)

可逆的固体酸化物電池を製造する改良された方法

【課題】固体酸化物電池の製作方法の提供。

【解決手段】サポート(1)上にアノードサポート層をテープキャストするステップと、サポート(2)上にアノード層をテープキャストするステップと、サポート(3)上に電解質層をテープキャストするステップとを有し、当該方法は、前記アノードサポート層の上部に前記アノード層を積層するステップ、前記アノード層から前記サポート(2)を取り外すステップ、前記アノード層の上部に前記電解質層を積層するステップ、および前記多層化構造を焼結するステップ、までのステップを有し、または、当該方法は、前記電解質層の上部に前記アノード層を積層するステップ、前記アノード層から前記サポート(2)を取り外すステップ、前記アノード層の上部に前記アノードサポート層を積層するステップ、および前記多層化構造を焼結するステップまでのステップを有する方法。

(もっと読む)

半可塑性体の切断方法

【課題】 簡単な構成によって平滑な切断面を得ることが可能な半可塑性体の切断方法を提供する。

【解決手段】 ワイヤWをその長さ方向に往復動させながら半可塑性体Mに向けて相対的に移動させて該半可塑性体Mを切断する方法であって、往復動の周期に同期させてワイヤWに緊張を与える状態と緊張を解く状態とを交互に繰り返すことを特徴とする。例えば、ワイヤが長さ方向に移動している時はワイヤに緊張を与え、ワイヤWの往路の移動と復路の移動が切り替わる時はワイヤWの緊張を解くことを交互に繰り返したり、ワイヤWが一方向に移動している時はワイヤWに緊張を与え、それとは逆の方向に移動している時はワイヤWの緊張を解くことを交互に繰り返したりする。

(もっと読む)

成形物を金型から取り出す離型方法

【課題】金型に形成された微細な形状が転写された成形物を金型から容易に取り出す方法を提供する。

【解決手段】振動子40に対して保持された金型10に同振動子によって高周波振動を付与することにより同金型によって作成された同金型内の成形物30を同金型の開放面側から取り出す離型方法において、前記振動子と前記金型との間に弾性を有する部材50を介在させた状態にて前記振動子に前記金型を保持させ、その状態にて前記振動子を振動させることによって前記金型に前記高周波振動を付与する。

(もっと読む)

セメント系組成体の製造方法

【課題】高い平坦度でシート状粗面材が設けられたセメント系組成体を製造する。

【解決手段】所定方向に延在する成型台の上方に設けられ、前記成型台の上面に向けてセメント系流動材を打設する打設部を、前記所定方向の下流側へと移動することにより、前記所定方向に沿ったセメント系組成体を製造する方法である。前記セメント系組成体に粗面を形成するためのシート状粗面材を、前記成型台の上面に敷設する際に、前記シート状粗面材における前記所定方向の上流側の端部を前記成型台の上面に固定するシート状粗面材敷設固定工程と、前記シート状粗面材を前記所定方向の下流側に引っ張った状態で、前記打設部を前記下流側へ移動しながら、前記シート状粗面材上に前記セメント系流動材を打設する打設工程と、を有する。

(もっと読む)

けい酸カルシウム板の製造方法

【課題】けい酸カルシウム板の外周部となる小口に亀裂が発生しにくく、かつ製造コストの上昇を抑制できるけい酸カルシウム板の製造方法を提供する。

【解決手段】石灰質原料、けい酸質原料および繊維原料を含有する原料スラリーを調製し、成形装置によりこれを板状に成形して厚さが5mm〜100mmの未硬化板Uを得、未硬化板Uを積み重ね、厚さが30〜200mmの単位体101を形成し、単位体101をさらに積み重ねるとともに、単位体101間に水蒸気導入板102を設置し、ブロック10を形成し、これをオートクレーブ装置内でオートクレーブ養生し、硬化させるに際し、水蒸気導入板101の空間部の厚さが、A>20−(10/35)×B(Aは、空間部の厚さ(mm)であり、Bは、成形装置の設置場所の雰囲気温度(℃)である。)を満足する製造方法。

(もっと読む)

半可塑性体の切断装置

【課題】 エネルギー消費効率がよくて製造コストを低減できる半可塑性体の切断装置を提供する。

【解決手段】 半可塑性体MとワイヤWとを相対的に移動させて半可塑性体Mの切断を行う切断装置20であって、同心軸3上に設けられた1対の回転ドラム1、2と、1対の回転ドラム1、2にそれぞれ両端部を係着して巻回されたワイヤWと、1対の回転ドラム1、2のうちの一方の回転ドラムから引き出されたワイヤを他方の回転ドラムに向けて折り返す折り返しプーリー12と、引き出されたワイヤWを半可塑性体Mの切断が行われる切断領域に導く位置決めプーリー10、11と、引き出されたワイヤWに所定の張力を付与するテンションプーリー9などの張力付与機構とを備えている。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、離型性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて排気するように制御可能に形成されている。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、賦形性及び離型性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて吸気した後に排気するように制御可能に形成されている。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、賦形性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて吸気するように制御可能に形成されている。

(もっと読む)

セラミックグリーンシートの製造方法及びセラミックグリーンシートの乾燥装置

【課題】本発明はセラミックグリーンシートの製造に関し、特に、セラミックグリーンシートから溶剤を取り除くための乾燥装置及びこれを用いたセラミックグリーンシートの製造方法に関する。

【解決手段】支持基材上にセラミックスラリーを塗布し、セラミックグリーンシートを形成する段階と、複数の乾燥ゾーンを通過させることで前記セラミックグリーンシートを乾燥させる段階と、を含み、前記複数の乾燥ゾーンのうち後段に位置した少なくとも一部の乾燥ゾーンには、正の内部差圧が適用されるセラミックグリーンシートの製造方法を提供する。ここで、前記内部差圧は、各乾燥ゾーンの流入圧(Pin)からその排出圧(Pout)を減ずる圧力値で定義される。

(もっと読む)

自浄式位置決めプーリ

【課題】 走行するワイヤを用いた半可塑性体の切断装置に用いる位置決めプーリについて、位置決め溝の底部に付着する半可塑性体の切断屑を自ら排出して清浄に保つことができる自浄式の位置決めプーリを提供する。

【解決手段】 位置決めプーリ5の位置決め溝5aの底部に、位置決め溝5aよりも幅広な半可塑性体切断屑の押出空間5bを周方向に沿って連続的に設けてある。半可塑性体切断屑の押出空間5bは、プーリ5の両側面の少なくとも片方に開口した複数の半可塑性体切断屑の排出口5cにそれぞれ一部が連通している。位置決め溝5aの底部に付着する半可塑性体の切断屑10は押出空間5bに押し出され、プーリ5の回転に伴って排出口5cから自然に排出される。

(もっと読む)

吐水装置及びALCパネルの加工方法

【課題】建設現場におけるALCパネルの隅角部や端縁部の加工作業を最適に行うことのできる吐水装置、及び該吐水装置を利用したALCパネルの加工方法を提供する。

【解決手段】後端部が保持されてモーター駆動によって前後に往復運動する刃102を有する電動レシプロソー100に装着される吐水装置1であって、ノズル11を備えた吐水部2と、可撓性を有し吐水部2に連結された可撓管部3と、電動レシプロソー100のハウジング101を挟持する挟持部6と、を備える。可撓管部3を屈曲させることによって、ノズル11の位置や方向を調整することができる。従って、電動レシプロソー100の形態、ALCパネル200の設置状態、加工対象部位などに応じ、切粉の飛散を防止するために最適な位置及び方向にて吐水を行うことが可能となる。

(もっと読む)

グリーンシートの溝加工装置および多数個取り配線基板の製造方法

【課題】グリーンシート積層体に分割溝をレーザで形成する際に発生するセラミック成分または金属成分からなる塵埃を極力外部へ排出できる溝加工装置、および該加工装置を用いた高歩留まりの多数個取り配線基板の製造方法を提供する。

【解決手段】主面3に導体層5が形成されたグリーンシート積層体2を載置する載置部13を有し、且つ平面視で該積層体2を縦横方向に沿って移動させるテーブル10と、該テーブル10の主面11の上方において、軸方向が該テーブル10の主面11に対して直交する垂直方向に沿って配置されたレーザ照射ヘッド20と、該ヘッド20の先端20a側の周囲に配置され、平面視の軸方向がテーブル20の移動方向と逆向きで、且つ側面視の軸方向とレーザ照射ヘッド20の軸方向との間が鋭角θ1であるガス吹き付けノズル26,28と、レーザ照射ヘッド20の周囲において、該ヘッド20を囲むように配置されたガス吸引口22と、を含む、グリーンシートの溝加工装置1。

(もっと読む)

1 - 20 / 284

[ Back to top ]