Fターム[4G073GA13]の内容

珪酸塩及びゼオライト、モレキュラーシーブ (22,942) | 物質の同定及び物性 (2,229) | 細孔径 (241)

Fターム[4G073GA13]に分類される特許

61 - 80 / 241

メソポーラスシリカ及びその製造方法

【課題】全細孔容量が1cm3/gを超えるメソポーラスシリカを提供する。

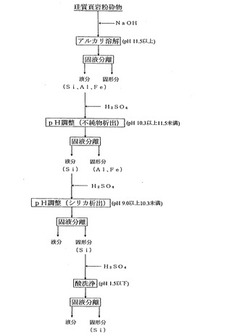

【解決手段】メソポーラスシリカは、オパールCTまたはオパールCを主成分とする岩石を原料として得られ、全細孔容量が1.0cm3/gを超えるものであり、細孔直径(横軸)−細孔容量(縦軸)の分布曲線において10〜30nmの細孔直径の範囲内に細孔容量の最大値を有し、BET比表面積が500〜800m2/gのものである。該メソポーラスシリカは、25℃の温度下で、相対湿度を50%から90%に変化させたときに、平衡水分吸着量が15%以上増大し、その後、相対湿度を90%から50%に変化させたときに、平衡水分吸着量が15%以上減少する性能を有する。

(もっと読む)

ベータゼオライト及び水素化分解触媒

【課題】ベータゼオライトの結晶化度を落とさずに、0.15mL/g以上のメソ細孔、100m2/g以上の外表面積を付与したベータゼオライト、及び該ベータゼオライトの製造方法、さらには該ベータゼオライトを用いた高性能の水素化分解触媒、該水素化分解触媒の製造方法、並びに該水素化分解触媒を用いた水素化分解方法、を提供すること。

【解決手段】BJH法で求めた細孔径2〜10nmの細孔容量が0.15mL/g以上であり、t−plot法で求めた外表面積が100m2/g以上であり、かつ、結晶化度が50〜95%であるベータゼオライト、及び該ベータゼオライトを含む担体に、水素化活性を有する金属成分を担持してなる水素化分解触媒である。

(もっと読む)

メソポーラスシリカ粒子の製造方法

【課題】2種以上の細孔周期を有するメソポーラスシリカ粒子の効率的な製造方法、及び該メソポーラスシリカ粒子を提供する。

【解決手段】第一界面活性剤を鋳型として用いて製造された複合シリカ粒子を含む分散液(A)に、シリカ源(c)及び第二界面活性剤を経時的に添加して反応を行う工程を含むメソポーラスシリカ粒子の製造方法であって、第一界面活性剤及び第二界面活性剤は、下記式(1)及び(2)のいずれかで表される第4級アンモニウム塩であり、かつ第一界面活性剤と第二の界面活性剤とが異なるものである、メソポーラスシリカ粒子の製造方法、及び2種以上の細孔周期を有するメソポーラスシリカ粒子である。

[R1(R3)3N]+X- (1)

[R1R2(R3)2N]+X- (2)

(式中、R1及びR2は、それぞれ独立に炭素数4〜22のアルキル基を示し、R3は炭素数1〜3のアルキル基を示し、Xは1価陰イオンを示す。)

(もっと読む)

メソポーラスシリカ粒子の製造方法

【課題】粒子径が均一なメソポーラスシリカ粒子を高濃度で効率的に製造する方法を提供する。

【解決手段】メソ細孔構造を有するメソポーラスシリカ粒子の製造方法であって、水を含有する反応溶媒(A)に、陽イオン界面活性剤及び非イオン界面活性剤から選ばれる1種以上の界面活性剤(a)とシリカ源(b)とを経時的に添加して反応を行う工程を含む、メソポーラスシリカ粒子の製造方法である。

(もっと読む)

シリカ構造体及びその製造方法、並びに、断熱材

【課題】高強度、低かさ密度、及び低熱伝導率を兼ね備えたシリカ構造体及びその製造方法、並びに、このようなシリカ構造体を用いた断熱材を提供すること。

【解決手段】球状メソポーラスシリカと、金属酸化物からなり、前記球状メソポーラス間を連結する連結部とを備えたシリカ構造体、及びこれを用いた低熱伝導体。このようなシリカ構造体は、細孔内にマスキング物質が充填された球状メソポーラスシリカと反応性結合剤を含む液体とを混合し、得られた混合物を成形し、反応性結合剤を反応させて前記球状メソポーラスシリカ間に連結部を形成し、前記細孔内から前記マスキング物質を除去することにより得られる。

(もっと読む)

疎水性多孔質酸化物粒子及び多孔質酸化物粒子の疎水化方法

【課題】空孔容積及び表面積が大きく、粒径が小さくかつ均一な疎水性多孔質酸化物粒子及び多孔質酸化物粒子の疎水化方法を提供する。

【解決手段】本発明の疎水性多孔質酸化物粒子は、少なくとも表面に開口端を有する多数の空孔が形成された疎水性の酸化物粒子であり、この酸化物粒子の外表面及び空孔の内壁の表面における水酸基の数(N−OH)に対する有機置換基の数(NRO−)の比(NRO−/N−OH)は、1以上である。

(もっと読む)

メソポーラスシリカナノ粒子の製造方法

【課題】メソポーラスシリカナノ粒子の製造方法であって、従来法よりも粒子径及びメソ孔の大きさが制御し易く、しかも球形・単分散で均質性の高いメソポーラスシリカナノ粒子が得られ易い製造方法を提供する。

【解決手段】下記工程を含むことを特徴とするメソポーラスシリカナノ粒子の製造方法:

(1)界面活性剤、水及び疎水性溶媒を含むエマルション溶液中において、下記工程A及び工程Bを同時又は順次に行うことにより、ポリマー粒子とシリカ粒子の複合粒子であるポリマー・シリカ複合粒子を得る工程1、

・モノマーと重合開始剤を加えてポリマー粒子を形成する工程A、

・加水分解によりシラノール化合物を生成するシリカ源と塩基性触媒を加えて前記シラノール化合物を加水分解・脱水縮合させることによりシリカ粒子を形成する工程B、

(2)前記ポリマー・シリカ複合粒子から有機成分を除去する工程2。

(もっと読む)

メソポーラスアルミノシリケートの合成方法

【課題】 メソポーラスアルミノシリケートを短時間で容易に製造する。

【解決手段】 下記の工程(a)〜(d)からなるメソポーラスアルミノシリケートの合成方法。

(a)(I)シリカ源、(II)アルミナ源、および(IV)水からなり、(I)シリカ源のSiO21モルに対して、(II)アルミナ源がAl2O3として0.001〜0.05モル、(IV)水がH2Oとして20〜200モル、の組成範囲のメソポーラスアルミノシリケート合成用ゲルを調合する工程

(b)メソポーラスアルミノシリケート合成用ゲルを120〜250℃で水熱処理してメソポーラスアルミノシリケート合成前駆体を調製する工程

(c)メソポーラスアルミノシリケート合成前駆体に、(I)シリカ源のSiO21モルに対して、(V)有機構造規制剤0.1〜1モル、(IV)水が30〜300モル、の組成範囲となるように(V)有機構造規制剤、または(V)有機構造規制剤と(IV)水を加え、100〜200℃で水熱処理する工程

(d)メソポーラスアルミノシリケートを分離する工程

(もっと読む)

三峰性結晶内構造を有する改変Y型ゼオライト、それを製作する方法、及びその使用

本発明は、改変フォージャサイト構造のY型ゼオライトに関し、その結晶内構造は、少なくとも1つのミクロ細孔ネットワーク、2〜5nmの平均直径を有する小型メソ細孔の少なくとも1つのネットワーク、及び10〜50nmの平均直径を有する大型メソ細孔の少なくとも1つのネットワークを有し、これら種々のネットワークが相互接続されている。本発明はまた、それらゼオライトを含む微粒子、及び特に水素化分解としての原油処理方法におけるそれらの使用に関する。 (もっと読む)

メソポーラスシリカ粒子粉体の製造方法

【課題】メソポーラスシリカ粒子の一次粒子構造を変えずに、粗粒の少ないメソポーラスシリカ粒子を製造する方法を提供する。

【解決手段】凝集体を含むメソポーラスシリカ粉体を、消費電力量がメソポーラスシリカ粉体1kg当たり0.01〜30kWhの条件下で、回転粉砕機を用いて乾式粉砕する、凝集体が低減されたメソポーラスシリカ粒子粉体の製造方法である。

(もっと読む)

ZSM−5型ゼオライト膜の製造方法

【課題】 ZSM−5型ゼオライトが有する高い耐酸性を保持しながら、親水性および水選択透過性を有し、高品質なZSM−5型ゼオライト膜を、構造規定剤を使用することなく、焼成処理を行わずに製造する方法を提供する。

【解決手段】 アルミナ源、シリカ源、およびフッ素化合物を含み、該フッ素化合物以外に構造規定剤を含まない水性ゲルを熟成させた後、種結晶を有する支持体を前記水性ゲルに挿入し水熱合成するZSM−5型ゼオライト膜の製造方法であって、前記水性ゲルの仕込み組成が、Si/Alモル比が5以上30以下、F/Siモル比が0.5以上2.0以下であり、この水性ゲルを室温〜50℃、0.5〜24時間の条件で熟成することを特徴とする。

(もっと読む)

メソポーラスシリカ多孔質膜の形成方法、その多孔質膜、反射防止膜及び光学素子

【課題】界面活性剤を比較的低温で除去しながら、低い屈折率を有し、反射防止性に優れたメソポーラスシリカ多孔質膜を形成する方法、その多孔質膜、反射防止膜及び光学素子を提供する。

【解決手段】光学基材1又はその上に設けられた緻密膜の表面に、メソポーラスシリカナノ粒子が集合してなるメソポーラスシリカ多孔質膜2を形成する方法であって、(1) 触媒、カチオン性界面活性剤、非イオン性界面活性剤及び溶媒の存在下でアルコキシシランを加水分解・重縮合し、これらの界面活性剤及びメソポーラスシリカナノ粒子からなる複合体を調製し、(2) 上記複合体を含む溶液を上記基材又は緻密膜の表面に塗布し、(3) 乾燥して上記溶媒を除去し、(4) 酸素含有ガス雰囲気下120〜250℃の温度で焼成するか、酸素含有ガスを用いてプラズマ処理することにより、上記両界面活性剤を除去する方法。

(もっと読む)

二重細孔有機鎖無機多孔質体、二重細孔有機鎖無機多孔質体の製造方法、およびクロマトグラフィー用カラムの製造方法

【課題】耐アルカリ性に優れるとともに、クロマトグラフィーの充填材として用いたときに、優れた分離能を発揮する二重細孔有機鎖無機多孔質体およびその製造方法を提供する。

【解決手段】加熱により分解してアルカリ成分を発生するアルカリ発生化合物と、相分離誘起作用を有する有機高分子とを含む酸性溶液中に、有機鎖アルコキシシランを投入して、有機鎖アルコキシシランを加水分解させたのち、加熱してアルカリ発生化合物を分解させながら、有機鎖アルコキシシランを重縮合させて三次元網目構造の骨格を有するゲルを形成するゲル化工程と、得られたゲルをアルカリ条件下で水熱処理して前記骨格中に微細孔を形成する微細孔形成工程と、を備えている製造方法によって、SiC結合部分を分子中に有するシラン重縮合体からなる三次元網目構造の骨格を有し、この骨格内に微細孔を備えている二重細孔有機鎖無機多孔質体を得るようにした。

(もっと読む)

メソポーラスシリカ微粒子の製造方法、メソポーラスシリカ微粒子分散液、メソポーラスシリカ微粒子含有組成物、及びメソポーラスシリカ微粒子含有成型物

【課題】メソ孔を破壊しないと共に、媒質に分散しやすいメソポーラスシリカ微粒子の製造方法を提供することを目的とする。

【解決手段】シリカ源と界面活性剤とを用いてメソ孔を有するシリカナノ微粒子を合成する。その後、前記シリカナノ微粒子と、酸と、ヘキサメチルジシロキサンとを混合することにより、界面活性剤を前記メソ孔から除去すると共に、前記シリカナノ微粒子の表面の水酸基をトリメチルシリル化して、メソポーラスシリカ微粒子を製造する。

(もっと読む)

多孔性アルミノリン酸トリエチルアミン結晶及びその製造方法

【課題】従来のアルミノリン酸塩には見られない新規な組成と結晶構造を有する多孔性アルミノリン酸塩結晶と、その製造方法を提供する。

【解決手段】下記の一般式(1)で表される、多孔性アルミノリン酸トリエチルアミン結晶:

(AlxPyOz)・[(C2H5)3N]n・(H2O)w (1)

(式中、1≦x≦1.2、0.5≦y≦1.5、4≦z≦8、0≦n≦1.5、0.02≦w≦1.5である。)

である。

(もっと読む)

セラミックス粒子及びその製造方法

【課題】骨格部が十分な強度を有し、粒子自体を小径化することなく、溶離液等との反応面積を大きくすることができるとともに、高い比表面積を得ることができ、触媒、細胞、タンパク質等の吸着性に優れるセラミックス粒子及びその製造方法の提供。

【解決手段】

本発明に係わるセラミックス粒子10は、外表面10aに開気孔20が複数設けられ、前記開気孔20は、平均気孔径が2μm以上50μm以下であり、前記開気孔20の前記外表面10a側の開口部の口径Otは、1μm以上30μm以下であり、前記開気孔20を構成する骨格部30は緻密体で構成され、前記外表面10a及び前記開気孔20の内壁面に、比表面積1m2/g以上のセラミックス微粒子が付着している。

(もっと読む)

金属含有メソポアシリケート、その製造方法およびその用途

【課題】酸化触媒活性を示す新規な固体触媒を提供すること。

【解決手段】タングステン金属、モリブデン金属、バナジウム金属、タングステ

ン化合物(ただし、タングステン酸化物を除く。)、モリブデン化合物(ただし

、モリブデン酸化物を除く。)およびバナジウム化合物(ただし、バナジウム酸

化物を除く。)からなる群から選ばれる少なくとも一種と過酸化水素とを反応せ

しめてなる金属酸化物と、ケイ素化合物とを、有機テンプレートの存在下に反応

せしめ、得られた固体を洗浄処理または焼成処理せしめてなることを特徴とする

タングステン、モリブデンおよびバナジウムからなる群から選ばれる少なくとも

一種を含有する金属含有メソポアシリケート。

(もっと読む)

複合膜

【課題】膜に対して略垂直に配向したメソポーラスシリカ膜のメソ細孔中に金属ナノ粒子が内在する複合膜、及び複合膜の製造方法を提供する。

【解決手段】(1)メソポーラスシリカ膜のメソ細孔中に金属ナノ粒子が内在する複合膜であって、該メソポーラスシリカ膜が平均細孔周期1.5〜6nmのメソ細孔構造を有し、かつ該メソ細孔が該膜表面に対して75〜90°の方向に配向している複合膜、及び(2)該メソポーラスシリカ膜と金属種を含む溶液又は電解質とを接触させた後に該金属種を還元し、該メソポーラスシリカ膜のメソ細孔中に金属ナノ粒子を析出させる複合膜の製造方法である。

(もっと読む)

新規な活性白土及び動植物の油脂類もしくは鉱物油の脱色剤

【課題】従来公知の活性白土に比しても優れた脱色性能を有する新規な活性白土及び該活性白土からなる動植物の油脂類もしくは鉱物油の脱色剤を提供する。

【解決手段】窒素吸着法で測定して、1.7乃至100nmでの細孔径における細孔容積が0.40乃至0.60cm3/gの範囲にあり、且つ1.7乃至11.5nmの細孔径での細孔容積(A)と11.5nmより大で100nm以下の細孔径における細孔容積(B)との細孔容積比(B/A)が0.75乃至1.5の範囲にあるとともに、Ho≦−3.0の固体酸量が0.15乃至0.40mmol/gの範囲にあることを特徴とする。

(もっと読む)

シクロアルカノール及び/又はシクロアルカノンの製造方法

【課題】再現性よく、安定的に、シクロアルカンを良好な転化率で酸化して、シクロアルカノール及び/又はシクロアルカノンを良好な選択率で製造しうる方法を提供すること。

【解決手段】メソポーラスシリカの存在下に、シクロアルカンを酸素で酸化してシクロアルカノール及び/又はシクロアルカノンを製造する方法であって、(1)前記メソポーラスシリカは、少なくとも1種の遷移金属を含有し、(2)前記メソポーラスシリカの細孔分布において、2〜50nmの細孔径を有するメソポーラスシリカ粒子の合計細孔容積に対する3〜50nmの細孔径を有するメソポーラスシリカ粒子の合計細孔容積の比率が50%以上であり、かつ(3)前記メソポーラスシリカは、有機ケイ素化合物で接触処理されていることを特徴とするシクロアルカノール及び/又はシクロアルカノンの製造方法。

(もっと読む)

61 - 80 / 241

[ Back to top ]