Fターム[4G146DA03]の内容

Fターム[4G146DA03]に分類される特許

81 - 100 / 588

透明導電複合材

【課題】高い透明導電性をもつカーボンナノチューブ透明導電複合材を提供する。

【解決手段】カーボンナノチューブの直径が1.5nm以下の状態で平均長さが1μm以上5μm以下のカーボンナノチューブを用い、かつ、平均カーボンナノチューブ長さをXμmとした場合、カーボンナノチューブ層バルク体積抵抗率ρ0(Ωcm)が4.0×10−5Ωcm以上、式(1)で表される値以下である透明導電複合材。

ρ0=7.3361×10−7X4−9.5978×10−6X3+3.7979×10−5X2−1.8550×10−5X+2.9732×10−5 (1)

(もっと読む)

カーボンナノ構造物の製造方法及びカーボンナノ構造物製造装置

【課題】カーボンナノ構造物の成長速度を向上させ、高い成長効率を達成することが可能となるカーボンナノ構造物の製造方法及びカーボンナノ構造物製造装置を実現する。

【解決手段】炭素源となる原料ガスを、800℃より高く、1000℃以下に加熱されたガス予備加熱部で予備加熱する予備加熱工程と、予備加熱された原料ガスを、650℃より高く、800℃以下に加熱された反応部に導入して、触媒と接触させることによってカーボンナノ構造物を生成させる反応工程とを含むカーボンナノ構造物の製造方法、及び、800℃より高く、1000℃以下に保たれているガス予備加熱部と、650℃より高く、800℃以下に保たれている反応部とを備えるカーボンナノ構造物製造装置。

(もっと読む)

CNTワイヤの製造方法

【課題】生産性や歩留まりが高いCNTワイヤの製造方法を提供すること。

【解決手段】表面にFe−Al層を有する基板上に、CNTを複数形成する工程と、複数のCNTの一部を引き出す工程とを有することを特徴とするCNTワイヤの製造方法であって、蛍光X線測定に基づき算出したFe−Al層の組成比Fe/Alと、蛍光X線測定に基づき算出したFe−Al層の膜厚とが、下記の条件1、条件2、及び条件3のうちのいずれかを充足することを特徴とする。条件1:組成比Fe/Alは0.52〜0.75の範囲にあり、且つFe−Al層の膜厚は4〜7.9nmの範囲にある。条件2:組成比Fe/Alは0.23〜0.52の範囲にあり、且つFe−Al層の膜厚は5.8〜7.9nmの範囲にある。条件3:組成比Fe/Alは0.52以下であり、且つFe−Al層の膜厚は5.8nm以下であり、且つFe膜厚が1.6nmより厚い範囲にある。

(もっと読む)

カーボンナノチューブから成る集合体および糸条体の製造方法

【課題】超音波噴霧法を用いて、糸条形成能を有する集合体を確実に形成できるカーボンナノチューブから成る集合体の製造方法を提供する。

【解決手段】本発明に係るカーボンナノチューブから成る集合体の製造方法は、炭素源としての炭化水素化合物と触媒含有化合物とが溶解された炭化水素溶液に超音波を照射して発生した炭化水素溶液の噴霧体を、キャリアガスに同伴して所定温度に加熱されている縦型反応器22の一端側に導入して直径の平均が30nm以下のカーボンナノチューブを生成し、前記カーボンナノチューブを、縦型反応器22の一端側から他端側の方向に流れるキャリアガスに同伴して移動させ、集合させることにより糸条形成能を有する集合体40に成長させることを特徴とする。

(もっと読む)

熱CVD装置

【課題】基板表面に原料ガスを均一に供給し得る熱CVD装置を提供する。

【解決手段】加熱室4にカーボンを含む原料ガスGを導くと共に原料ガスを加熱して加熱室に配置された基板Kの表面にカーボンナノチューブを形成し得る加熱炉1を具備する熱CVD装置であって、加熱室内に、基板をそのカーボンナノチューブ形成面が下面となるように保持し得る基板保持部材11を配置し、この基板保持部材下方の加熱炉底壁部1aにガス供給口5を形成すると共に基板保持部材上方の加熱炉上壁部1bにガス排出口6を形成し、上記基板保持部材の上側に発熱体13を配置し、ガス供給口から導かれた原料ガスを基板保持部材の下面に導くためのガス案内用ダクト体14を設け、このガス案内用ダクト体と基板保持部材との間に反応ガスを分散させる邪魔板15を設けたものである。

(もっと読む)

ダイヤモンド半導体及び作製方法

【課題】従来技術と比較して、室温で十分に高いキャリア濃度を有するダイヤモンド半導体及び作製方法を提供すること。

【解決手段】ダイヤモンド基板11(図5(a))上にマイクロ波プラズマCVD装置を用い、メタンを反応ガスとし、基板温度700℃でダイヤモンド薄膜12を1ミクロン積層する(図5(b))。ダイヤモンド薄膜12にイオン注入装置を用い、不純物1(VI族又はII族元素)を打ち込む(図5(c))。その後、不純物2(III族又はV族元素)を打ち込んだが(図5(d))、注入条件は、打ち込んだ不純物がそれぞれ表面から0.5ミクロンの厚さの範囲内で、1×1017cm-3となるようにシミュレーションにより決定した。その後、2種類のイオンが注入されたダイヤモンド薄膜13をアニールすることにより(図5(e))、イオン注入された不純物の活性化を行い、ダイヤモンド半導体薄膜15を得た(図5(f))。

(もっと読む)

カーボンナノチューブの製造方法

【課題】アルミニウム、マグネシウム等のより低廉な素材からなる基板を用いて、屈曲の少ない高品質なカーボンナノチューブを量産することができる方法を提供する。

【解決手段】アルミニウム、マグネシウム、または亜鉛からなる基板11の表面に、金属または金属化合物からなる被膜12を被覆する工程と、被膜12の表面に金属触媒15を配置する工程と、金属触媒15が配置された基板11に炭素含有ガスを供給し、化学気相成長法により、金属触媒15にカーボンナノチューブ18を成長させる工程とを含むカーボンナノチューブの製造方法であって、金属または金属化合物は、基板11を構成する材料よりも融点が高く、かつ、カーボンナノチューブ18の成長工程において金属触媒15とは、合金化しない材料からなる。

(もっと読む)

カーボンナノ粒子の製造装置

【課題】空洞化部位の内部環境を好適に維持しつつ、カーボンナノ粒子を効率良く製造することにある。

【解決手段】空洞化部位20を陰極部材10の一端に形成して、陰極部材10の第一黒鉛部12と陽極部材40の第二黒鉛部42を空洞化部位20内で対面配置したのち、液中の空洞化部位20にガス流路18から不活性ガスを供給しつつ、両黒鉛部間にアーク放電を発生させてカーボンナノ粒子を製造するカーボンナノ粒子の製造装置において、陽極部材40が、反応槽4外に配置の移動部材46と、反応槽4内に突出のガイド部44を有し、第二黒鉛部42が、移動装置46によって、ガイド部44に沿って空洞化部位20内に向かって垂直方向に相対移動する構成とした。

(もっと読む)

導電性基材及びその製造方法

【課題】DLC膜をコストアップにならずに、導電性と耐食性の両方を備えた導電性基材及びその製造方法を提供する。

【解決手段】基材2と、基材2上に設けられた、ニッケル及びクロムを合計成分割合で30〜76モル%含有するダイヤモンドライクカーボン膜3とを有する導電性基材1により上記課題を解決する。ニッケルとクロムがモル比で1:1〜3:1であることが好ましい。このダイヤモンドライクカーボン膜3は、プラズマ化した昇華ガスをニッケル及びクロム原料に照射してニッケル及びクロムをイオン化し、且つ、前記昇華ガスに炭化水素ガスを接触させて該炭化水素ガスをイオン化し、イオン化したニッケル及びクロムと炭化水素ガスとを基材2上に堆積させて成膜する。

(もっと読む)

カーボンナノチューブの製造方法および製造装置

【課題】材料の収率を向上させ得るカーボンナノチューブの製造方法を提供する。

【解決手段】炭素原料ガスを容器1内に導いて熱分解させるとともに、当該容器1内に配置され且つ金属触媒粒子Cが担持された基板Kに、熱分解により生成した炭素原子と金属触媒粒子との反応により当該金属触媒粒子を核としてカーボンナノチューブを生成させるに際し、容器1内に設けられた一対の電極板4,5間に基板Kを案内するとともにこれら電極板4,5に直流電圧を印加して基板Kに電界を付与させるようになし、さらに電磁石体9により容器1内の基板Kに交番磁界を付与させる方法である。

(もっと読む)

厚膜DLC被覆部材およびその製造方法

【課題】DLC膜の諸性質を、それぞれの用途における要求特性などに応じて、成膜後に改質し用途適正を向上させてなるDLC被覆部材とそれの有利な製造方法を提供する。

【解決手段】基材の表面に、膜厚3μm超の厚膜DLCを被覆してなる部材において、この部材表面における厚膜DLCを、水素が13〜30原子%で残部が炭素からなり、かつ共析金属微粒子を含む微粒子堆積層とし、この層の残留応力が1.0GPa以上、硬さ(Hv)が700〜2800の熱処理DLCの膜にて形成する。

(もっと読む)

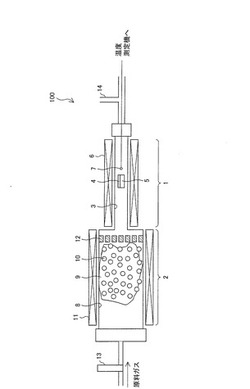

ナノ炭素の製造方法およびナノ炭素製造用触媒反応装置

【課題】低級炭化水素を原料として触媒反応によりナノ炭素を安定して、かつ連続的に製造することを可能にする。

【解決手段】圧力反応容器となるスクリュフィーダ本体1aと、フィーダ本体1a内に触媒20を導入する触媒供給部5、6、7と、フィーダ本体1a内に低級炭化水素を導入する低級炭化水素供給部3、4と、フィーダ本体1a内において触媒と低級炭化水素の熱分解によって生成したナノ炭素をその回転のみによって移相するスクリュ1bと、スクリュ1bによって移送される触媒とナノ炭素をフィーダ本体1a外に送出する固体送出部10と、未反応低級炭化水素と熱分解によって生成した水素をフィーダ本体1a外に送出する気体送出部11を備える。径時的に成長するナノ炭素を使用済触媒と共に連続的に反応容器外に排出し、それと同量の未使用触媒を供給することで転化率を一定にして効率よく連続反応させる。

(もっと読む)

カーボンナノチューブの製造装置及び製造方法

【課題】プラズマダメージや被処理体(基板)の変形を防ぎ、カーボンナノチューブを成長させることが可能なカーボンナノチューブの製造装置を提供する。

【解決手段】マイクロ波導入手段11を備え、内部空間に炭素含有のプロセスガスを導入しながら所定の圧力状態を維持する真空処理室10と、前記内部空間にあって、前記マイクロ波導入手段11に付設された平板状のマイクロ波導入窓16に対向配置されるように、平板状の被処理体2を載置する支持体12と、前記支持体に内蔵された温度制御手段13と、を少なくとも備えたカーボンナノチューブの製造装置であって、前記マイクロ波導入窓16から導入したマイクロ波を前記プロセスガスに照射して生起させたプラズマ20から見て、前記被処理体を覆うように、可視光より長い波長をもつ光の透過率が5%未満で、気孔率が70%より大きく95%未満である板材18が配置されている。

(もっと読む)

触媒部材、カーボンナノチューブの製造装置、カーボンナノチューブの製造方法およびカーボンナノチューブ

【課題】炭素原料ガスの分解される効率を高め、カーボンナノチューブの成長速度を高めて高品質なカーボンナノチューブの連続成長を可能にする触媒部材を提供する。

【解決手段】本発明に係る触媒部材10は、銀または銀合金からなるベース体1と、上記ベース体1の内部を貫通するように配置された鉄フィラメント3と、上記鉄フィラメント3の一方の端部の一部分に接触するように配置されたアルミナ膜7とを備える。

(もっと読む)

CNT浸出金属繊維材料及びそのための方法

複合材料は、巻取り可能な寸法の金属繊維材料と、金属繊維材料の周囲に等角的に配置されるバリアコーティングと、金属繊維材料に浸出されるカーボンナノチューブ(CNT)と、を含むカーボンナノチューブ(CNT)浸出金属繊維材料を含んで構成される。連続CNT浸出プロセスは、(a)巻取り可能な寸法の金属繊維材料の表面にバリアコーティング及びカーボンナノチューブ(CNT)形成触媒を配置することと、(b)金属繊維材料上にカーボンナノチューブを合成し、これによりカーボンナノチューブ浸出繊維材料を形成することと、を含んで構成される。 (もっと読む)

CNT浸出アラミド繊維材料及びそのための方法

複合材料は、巻取り可能な寸法のアラミド繊維材料を含むカーボンナノチューブ(CNT)浸出アラミド繊維材料と、アラミド繊維材料の周囲に等角に配置されたバリアコーティングと、アラミド繊維材料に浸出されたカーボンナノチューブ(CNT)と、を含む。浸出されたCNTは、長さが均一かつ密度が均一である。連続CNT浸出プロセスは、(a)巻取り可能な寸法のアラミド繊維材料の表面にバリアコーティング及びカーボンナノチューブ(CNT)形成触媒を配置することと、(b)アラミド繊維材料上にカーボンナノチューブを合成し、これによりカーボンナノチューブ浸出アラミド繊維材料を形成することと、を含む。 (もっと読む)

炭素ナノ繊維の製造方法

【課題】エチレン系の炭化水素と水素を原料として、鉄もしくはニッケルからなる金属または鉄もしくは鉄とニッケルの合金を含有する触媒を用いて、炭素ナノ繊維を製造可能とすること、および原料ガスを低価格とするため、原料ガス中に二酸化炭素を含むプロセス排ガスを原料とする炭素ナノ繊維の製造方法を提供する。

【解決手段】本発明の炭素ナノ繊維の製造方法は、FeもしくはNiからなる金属またはFeもしくはFeとNiの合金を含有する触媒を用い、炭化水素および水素を含有する原料ガスに二酸化炭素を含有した混合ガスを供給して所定の反応温度で反応させることによって炭素ナノ繊維を生成することを特徴とする。

(もっと読む)

二層カーボンナノチューブを主体とする炭素質材料の製造方法

【課題】二層カーボンナノチューブを主体に構成された炭素質材料、特には膜状に形成された二層カーボンナノチューブに富む炭素質材料の製造方法を提供する。

【解決手段】本発明によって提供される二層カーボンナノチューブを主体に構成された炭素質材料の製造方法は、減圧可能な容器内に配置された一対の電極間にアーク放電を発生させて該電極の少なくとも一方からカーボンを蒸発させて行う製造方法であって、該アーク放電の発生領域に近接する外側領域であって900Kを下回らない温度領域内において前記一対の電極の少なくとも一方からの蒸発物を回収することを特徴とする。

(もっと読む)

CNTのレーザー光による直接加工と周辺技術

【課題】

CNTを1m以上の長さにする技術。カーボンナノチューブ(以下CNTとする。)の用途を拡大するためには、その長さが短すぎるし、化学的製造は難解(現在時点の最長:20mm程度)である。この時、化学的に製造されたCNTには不純物(異形)が混在しているので目的形状のCNTとそれ以外を分別する技術が必要となる。

【解決手段】

外科手術的な手法(化学的でない)により、すなわちフェムト秒レーザー光により直接接続することによりCNTを1m以上の長さにする。このときウォーターコンベアー図3を使って、微小材料の位置あわせを可能として且つ連続的に溶接する。またこの周辺技術として化学的に合成するときできる欠陥形状のCNTと正規の形状を分別する発明として2種図4,5と自動濃縮技術図6を説明している。

(もっと読む)

カーボンナノチューブ膜の成膜方法

【課題】下層の触媒金属を微粒にかつ高密度に形成して低欠陥で高密度のカーボンナノチューブ膜を形成することができるカーボンナノチューブ膜の成膜方法を提供すること。

【解決手段】表面に金属触媒層が形成された被処理基板を準備し(工程1)、金属触媒層に酸素プラズマ処理を施し(工程2)、酸素プラズマ処理後の金属触媒層に水素含有プラズマ処理を施して、金属触媒層の表面を活性化し(工程3)、その後、金属触媒層の上にプラズマCVDによりカーボンナノチューブ膜を成膜する(工程5)。

(もっと読む)

81 - 100 / 588

[ Back to top ]