Fターム[4K018CA13]の内容

粉末冶金 (46,959) | 成型 (4,566) | プレス成型 (1,356) | 装置及びその操業方法 (506) | タテ型プレス装置及びその操業方法 (454)

Fターム[4K018CA13]の下位に属するFターム

粉末の充填、フィーダー (82)

ダイ、パンチ、コアロッド (183)

ダイ、パンチ、コアロッドの作動機構 (45)

成型物の取出し、搬送 (23)

成型物の寸法、密度の測定、制御 (46)

Fターム[4K018CA13]に分類される特許

21 - 40 / 75

圧粉体を製造するための方法

それぞれ少なくとも1つの粉末材料から成る部分圧粉体が、1つの作業サイクルでプレス及び接合されることを特徴とする、圧粉体が少なくとも2つの部分圧粉体を有する、圧粉体を製造するための方法を提案する。特に、2つ、3つ、4つ、又は4つより多くの部分圧粉体を、1つの作業サイクルでプレス及び接合することができる。  (もっと読む)

(もっと読む)

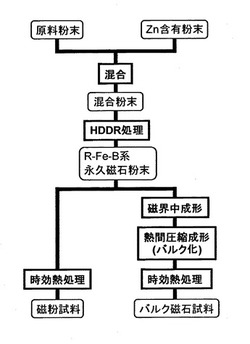

R−T−B系永久磁石の製造方法

【課題】Ga、Dy、Tbを含まない元素をR−T−B系合金粉末と混合しHDDR処理することで、HDDR磁粉の保磁力を向上させることを目的とする。

【解決手段】本発明のR−T−B系永久磁石の製造方法は、組成中の希土類量が29mass%超40mass%以下およびB量が0.3mass%以上2mass%以下であるR−T−B系合金粉末を用意する工程と、少なくともZnを30mass%以上含みGa、Dy、およびTbを含まない金属、合金のいずれかの粉末であるZn含有粉末を用意する工程と、前記R−T−B系合金粉末およびZn含有粉末を、Znが全体の0.05mass%以上1.5mass%以下となるように混合して混合粉末とする工程と、前記混合粉末をHDDR処理する工程と、を含むことを特徴とする。

(もっと読む)

粉末金属の型充填

本発明は、型空洞を有する型と、1以上の下側ツール部材と、1以上の上側ツール部材と、を備えたツールセットを用いて金属粉末成形体を製造する方法であって、前記1以上の下側ツール部材を前記型空洞内に挿入するステップと、前記型空洞に金属粉末を充填する第1の充填ステップと、前記1以上の上側ツール部材を下げて、前記金属粉末が充填された充填部分と、未だ前記金属粉末で充填されていない空の部分と、を有する前圧縮室を形成するステップ、前記1以上の上側ツール部材を通って前記前圧縮室内に延設された1以上の粉末供給台を通じて前記空の部分に金属粉末を充填する第2の充填ステップと、前記金属粉末を圧縮軸に沿って圧縮して、金属粉末成形体を形成する圧縮ステップと、前記型空洞から前記金属粉末成形体を取り出すステップと、を含む方法を提供する。  (もっと読む)

(もっと読む)

鱗状黒鉛粉末成形体の製造方法および焼結成形体

【課題】熱の二次元的な拡散に好適な相対密度が大きく、黒鉛粉末が配向した焼結体を製造するに好適な前駆体を簡便に効率よく製造する方法を提供する。

【解決手段】鱗状黒鉛粉末を分散してなる流動性組成物をロール成形あるいはプレス成形することを特徴とする鱗状黒鉛粉末の板状成形体の製造方法;及び、この鱗状黒鉛粉末の板状成形体を加圧加熱焼結して得られる焼結成形体。

(もっと読む)

粉末冶金用混合物及びこれを用いた粉末冶金部品の製造方法

【課題】比較的高密度を形成し、なおかつ一段プレス及び/又は一段焼結法しか必要としない新規粉末冶金用混合物を提供する。

【解決手段】上記課題は、次の成分組成からなる粉末冶金用混合物により達成される:

質量基準で、バルブ鋼粉末 15〜30%、Ni粉末 0〜10%、Cu粉末0〜5%、

フェロアロイ粉末 5〜15%、工具鋼粉末 0〜15%、固体滑剤 0.5〜5%、グラファイト 0.5〜2.0%、一時滑剤 0.3〜1.0%及び残部としてMoを0.6〜2.0%含む低合金鋼粉末。

(もっと読む)

金属部品の製造方法

金属部品の製造方法を開示し、かかる方法は、a)集塊した球形金属粉をプリフォームまで圧縮し、b)1275℃以下の温度でプリフォームを部品に脱バインダおよび焼結し、c)以下の工程:i)部品を理論密度の95%を超える密度まで圧縮する、またはii)部品を理論密度の95%未満の密度まで圧縮し、かつ、部品を1275℃以下の温度で理論密度の95%を超える密度まで焼結する、のうちの1つを行い、ついで、d)部品を12000℃以下の温度で高温静水圧プレスに付す工程を含む。方法は、普通は製造することができずなお良好な衝撃特性を与える合金から完全に稠密な状態の部品を製造する、これらの合金を用いる多くの適用に極めて重要である産業上の方法を提供する。 (もっと読む)

アルミニウム合金粉末金属の混合体

粉末金属から製造するカムキャップのような部品の機械的性質を改良する粉末金属混合体の提供を開示している。粉末金属混合体は、焼結で、Al-Cu-Mg合金系にS相の金属間化合物を形成する。S相の金属間化合物は、粉末金属部品の冷間加工強化の増強に応ずる濃度で存在している。特定の合金元素(例、錫)の調整で、部品の引張特性が調整できる。  (もっと読む)

(もっと読む)

切削工具の切刃部材の製造方法および該製造方法に用いられる圧粉体のプレス成形金型

【課題】例えばすくい面から突出するチップブレーカを有する縦刃式スローアウェイチップに製造される圧粉体を、チップ本体の厚さ方向に対応する方向にパンチを離接させて成形する。

【解決手段】互いに対向して相対的に離接させられるパンチ21,22と、これらパンチ21,22の周囲を取り囲んでキャビティー23を画成するダイ24とを備えたプレス成形金型を用いて、キャビティー23に投入した原料粉末をパンチ21,22によって圧縮して圧粉体をプレス成形するに際し、ダイ24にキャビティー23の外側に向けて後退する凹部26を形成して、この凹部26にパンチ21,22によって圧縮される原料粉末を充密させることにより、圧粉体のダイ24により成形される部分に、パンチ21,22が離間する方向側に隣接する部分に対して相対的に凸となる突出部を成形する。

(もっと読む)

焼結部品の圧粉体成形方法および圧粉体成形金型

【課題】軸方向および径方向への単純な脱型が不可能なアンダーカット部を有するプラネタリキャリアを粉末冶金法で製造するにあたり、圧粉体全体を一体に型出し成形可能とする金型を提供する。

【解決手段】サーキュラコアの中子部の上下に、上板部22および下板部23に対応するキャビティを形成して粉末を充填し、上下のパンチと中子部の間に、上板部22および下板部23に対応する圧粉体を圧縮成形するとともに、アンダーカット部の空間部25を形成する。サーキュラコアを回転させることにより中子部を抜け孔21に逃がし、その状態からサーキュラコアを軸方向に移動させることにより中子部を抜き出し可能とする。

(もっと読む)

セグメント磁石の製造方法及び電動パワーステアリング装置の製造方法

【課題】モータのコギングトルクを低減可能なセグメント磁石の製造方法の提供と、操舵フィーリングを向上させることが可能な電動パワーステアリング装置の製造方法を提供する。

【解決手段】本発明のセグメント磁石52の製造方法では、磁性粉体を断面長方形の角柱体50に成形した後、焼結し、焼結後の角柱体50をその断面形状である長方形の長辺方向Xで3枚以上の磁性体プレート51に縦割り分割し、さらに、それら磁性体プレート51の板厚方向に磁束を付与して着磁させ、モータ20のロータ22に使用可能な複数のセグメント磁石52を製造する。そして、磁性粉体を角柱体50に成形する成形工程で、角柱体50の長軸方向Zに圧力を付与すると共に、角柱体50の断面形状である長方形の長辺方向Xに磁束を付与するところに特徴を有している。

(もっと読む)

圧縮工具

【課題】焼結構成部品、特に焼結歯車ないし歯切りを有する焼結構成部品を、粉末により安価に形成する圧縮方法を提供する。

【解決手段】締付け部材10と、その寸法に関して径方向に可変の、焼結構成部品ないし粉末のための添接面を備えた圧縮部材11を有し、その添接面に、形成すべき焼結構成部品の表面に対して相補的な表面が形成されている、焼結構成部品または焼結構成部品のための粉末を圧縮する工具3に関し、締付け部材が、斜めの第1の面12を、そして圧縮部材が、それに対して相補的な、斜めの第2の面13を有しており、かつ、第1と第2の斜面が、圧縮部材を押し広げ、あるいは拡幅あるいは縮小するために協働し、かつ締付け部材および/または圧縮部材が、軸方向に摺動可能である。

(もっと読む)

粉体成形方法とそれに用いる粉体成形用金型

【課題】簡素な金型構成で、加圧の解放時や取出し時に割れや欠けの発生させることのない粉体成形方法とそれに用いる金型を提供する。

【解決手段】金型を組合せて直方体の空隙14を形成し、この空隙に粉体を供給した後、前記空隙の側面を、前記金型を介して加圧することで、矩形の断面を有する長尺の粉体成形物を成形する方法であって、前記加圧は、空隙の六側面を一定時間加圧する第一の加圧工程と、六側面の内、対向する二側面の加圧を先に解放して前記金型の一部を移動させた後、残りの四側面の加圧を解放する第二の加圧工程とした。

(もっと読む)

圧縮ねじり加工装置及びそれを用いた金属塊の製造方法

【課題】粉状、チップ状等の分断された金属材料から内部品質に優れた金属塊を得るのに好適な圧縮ねじり加工装置及びそれを用いた金属塊の製造方法の提供を目的とする。

【解決手段】円筒状の内径を有する金型と、金型の内周面に摺接する内筒型を有し、内筒型は、リング状に複数分割してあり、金型の上部から内筒型内側に向けて下降及び回転制御された上パンチを有していることを特徴とし、請求項2記載に係る圧縮ねじり加工装置は、円筒状の内径を有する金型と、金型の内周面に摺接する内筒型を有し、内筒型は、リング状に複数分割してあり、金型の上部から内筒型内側に向けて下降及び回転制御された上パンチと、金型の下部から内筒型内側に向けて上昇及び回転制御された下パンチを有し上パンチと下パンチとは回転方向が相互に反対になるように制御されていることを特徴とする。

(もっと読む)

マグネシウム切粉の圧縮成形塊成形方法

【課題】 マグネシウム切粉を常温でもって圧縮固化して扁平な円柱形状等をした塊に圧縮成形することが可能なマグネシウム切粉の圧縮成形塊成形方法を提供すること。

【解決手段】 マグネシウム切粉Mを加圧シリンダ1と加圧ピストン2及び底面台3とで画成された圧縮成形室4内に収容して圧縮固化することにより成形されるマグネシウム切粉の圧縮成形塊成形方法であって、前記圧縮成形室4を構成する底面台3の上面と加圧シリンダ1の底端面11との間に、圧縮成形室4内で圧縮されているマグネシウム切粉は漏出しないがマグネシウム切粉に付着した切削油を排出し得る程度のクリアランスLを設け、常温で加圧圧縮することにより成形固化させるようにした。

(もっと読む)

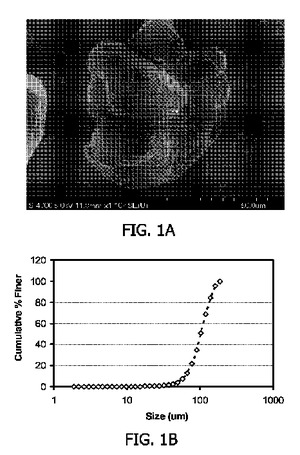

圧粉成型体の製造方法、圧粉成型体、焼結体の製造方法及び焼結含油軸受

【課題】機械的強度に優れる圧粉成型体が得られるとともに、圧粉成型体の金型に対する離型性が改善され、金型への負荷を大幅に低減させることが可能な圧粉成型体の製造方法、該圧粉成型体の製造方法を用いて得られる圧粉成型体、焼結体の製造方法及び焼結含油軸受を提供する。

【解決手段】金属材料、ポリビニルアセタール樹脂及びステアリン酸亜鉛を含有する原料粉末を調製する工程1、及び、前記原料粉末を加圧成型する工程2を有する圧粉成型体の製造方法であって、造孔剤の役割を有する添加剤であるポリビニルアセタール樹脂は、粒度分布計を用いて測定した平均粒子径が100μm以下の粒子であり、かつ、100メッシュの篩いを通過しない粒子が10重量%以下である。

(もっと読む)

大型高密度圧粉成形体、およびその製造方法

【課題】型潤滑成形法により大型の圧粉成形体を製造する場合においても、内部の残存空気に起因する割れを防止しつつ、高密度化を達成しうる、大型高密度圧粉成形体の製造方法を提供する。

【解決手段】成形型内に軟磁性粉末を9cm以上の深さに充填して圧縮成形し、密度が7.55g/cm3以上の大型高密度圧粉成形体を製造する方法であって、100MPa以上、400MPa以下の脱気圧力で加圧した状態で一定時間保持して充填層内の空気を脱気する脱気工程と、前記脱気圧力より高い成形圧力で圧縮成形する圧縮成形工程と、を備えたことを特徴とする。

(もっと読む)

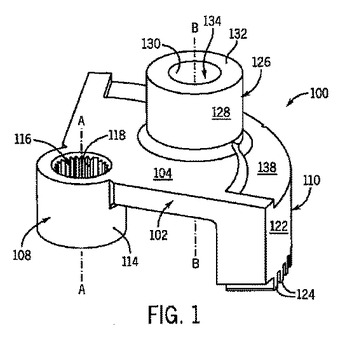

圧縮成形粉末金属成分の非軸方向の特徴部の形成

非軸方向のアンダーカット特徴部を有する圧縮成形粉末金属部品を形成するための装置及び方法。アンダーカットダイは、上方ダイと下方ダイとの間に配置され、円形パターンで整列された複数の成形パンチを含む。成形パンチの各々は動作縁部を含む。動作縁部は収束して、アンダーカット特徴部を生成する内周を形成する。成形パンチの縁部は、互いに対し摺動して、最大直径位置から最小直径位置の内周の大きさを変化させる。圧縮成形中、成形パンチの回転により、内周がその最小直径位置に変更され、これによって、アンダーカットが最終の圧縮成形部品に形成される。成形パンチのその最大直径位置への引き込みにより、ツールセットからの部品のスムーズな取り除きが可能になる。  (もっと読む)

(もっと読む)

磁石の製造方法

【課題】得られる磁石の磁気特性を十分に向上させることができる磁石の製造方法を提供すること。

【解決手段】磁石の原料粉末と溶媒とを混練して混練物を得る混練工程と、混練物を希釈してスラリーを得る希釈工程と、スラリーの少なくとも一部を、配向磁場を印加しながら成形して成形体とする成形工程と、成形体を焼成する焼成工程とを含み、スラリーを減圧する工程を含む磁石の製造方法。

(もっと読む)

粉末焼結品の製造方法

【課題】潤滑剤の融点を超える温度で温間成形する方法において、粉末冶金用粉末の流動性を確保し、量産性を向上させることで、より高密度の圧粉体を得ることができる粉末焼結品の製造方法を提供する。

【解決手段】原料粉末6Aに固体潤滑剤8が配合された粉末冶金用粉末6を、固体潤滑剤8の融点T8を越える温度の成形型1内に充填する充填工程と、この成形型1内に充填された粉末冶金用粉末6を圧縮して圧粉体21を成形する圧粉体成形工程と、この圧粉体21を成形型1より取り出す圧粉体離型工程とを備え、圧粉体21を連続して成形し、圧粉体21を焼結する。前記充填前の粉末冶金用粉末6を冷却するから、成形型1の温度Tが粉末冶金用粉末6中の固体潤滑剤8の融点T8を超える温度になっても流動性を確保することができる。

(もっと読む)

磁場成形装置

【課題】成形体の払い出しを品質に悪影響を与えることなく確実に行いつつ、生産性を向上することのできる磁場成形装置を提供することを目的とする。

【解決手段】払い出し機構30を、キャビティ11を挟んでフィーダボックス20とは反対側に配置し、払い出し機構30の移動量を少なくして払い出し動作の最大加速度を抑え、成形体100に加わる衝撃も小さくするとともに、タクトタイムを短縮する。

加えて、払い出し機構30とフィーダボックス20の動作を独立して行い、払い出し機構30の動作をフィーダボックス20の動作に拘束されずに最適な動作とすることで、払い出しのための最大加速度をさらに抑えるのも好ましい。

(もっと読む)

21 - 40 / 75

[ Back to top ]