Fターム[4K018KA05]の内容

粉末冶金 (46,959) | 製造された合金、製品の用途、性質 (5,491) | 機械、構造部材 (732) | 摩擦材 (57)

Fターム[4K018KA05]に分類される特許

1 - 20 / 57

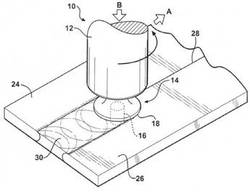

粉末金属摩擦撹拌溶着工具およびその製造方法

【課題】長寿命だが、非常に効果的な摩擦撹拌工具を実現する。

【解決手段】摩擦撹拌溶着工具は、粉末金属材料から製造される溶着チップを備える摩擦撹拌溶着工具であって、前記粉末金属材料は鉄系であり、前記溶着チップの少なくとも一部は、(1)樹脂、(2)前記鉄系の材料よりも融点が低い別の材料、ならびに(3)CaF2、MnS、MoS2、BN、CaCO3、SiO2、Al2O3、セラミック、炭化化合物、フェロニッケル、クロム、およびCrとNiとCoの合金からなる群より選択される少なくとも1つの添加剤、のうち少なくとも1つを含む。

(もっと読む)

高速鉄道用焼結摩擦材

【課題】高い制動力と優れた制動力の高温安定性を有する焼結摩擦材料の提供。

【解決手段】質量%で、7.5%以上のFe、50%以上のCu、5〜15%の黒鉛、0.3〜7%の二流化モリブデンおよび0.5〜10%のシリカを含有し、Fe/Cuが0.15〜0.40である焼結摩擦材料。

(もっと読む)

摩擦部材及び摩擦部材の製造方法

【課題】摩擦材とバックプレートとが強固に接合された摩擦部材及びその製造方法を提供する。

【解決手段】金属及びセラミックスを含む摩擦材10が金属製のバックプレート20に接合された摩擦部材1であって、摩擦材10とバックプレート20とは焼結により接合されており、摩擦材においてバックプレート側の端部近傍部11では、金属の濃度がバックプレートに向かって徐々に増加している。この摩擦部材1の製造方法は、金属粉末とセラミックス粉末とを所定の第一割合で混合した混合粉末、及び、金属粉末とセラミックス粉末との割合が第一割合とは異なる複数種類の混合粉末を、金属粉末の割合が漸次変化するように積層し、粉末積層体30を得る積層工程と、粉末積層体において金属粉末の割合が最も高い層をバックプレートと当接させた状態で、粉末積層体とバックプレートとを加圧しながら焼結させて接合する焼成工程とを具備する。

(もっと読む)

ブレーキパッド用銅粉

【課題】強度、摩擦係数が高いブレーキパッドを製造するに好適な銅粉を提供する。

【解決手段】銅粉の粒度分布および粒末形状が、75μm以上(+200mesh)の粒径の銅粉が90%以上、かつ250μm以上(+60mesh)の粒径の銅粉が5−10%、アスペクト比が1.6以下の銅粉を40%以上80%以下含み、見掛密度が2〜3g/立方センチメートルであることを特徴とする銅粉を用いて一定に強度を有し、気孔率の高い焼結多孔体を得てブレーキパッドとする。

(もっと読む)

Mo−Co基合金

【課題】耐摩耗性に優れ、且つ、表面の酸化被膜が剥離し難いMo−Co基合金を提供すること。

【解決手段】Mo−Co基合金であって、質量%で、Mo:20〜70%、C:0.5〜3.0%、Y:0.1〜1.5%、残部Coおよび不可避的不純物からなる。

(もっと読む)

超硬合金および切削工具

【課題】抗折強度に優れた超硬合金、および長寿命な切削工具を提供する。

【解決手段】コバルトおよび/またはニッケル5〜10質量%と、所定の炭化物、窒化物および炭窒化物から選ばれる少なくとも1種0〜10質量%とを含有し、残部が炭化タングステンで構成され、炭化タングステン粒子を主体とし、前記炭化物等から選ばれる少なくとも1種のβ粒子を含有する硬質相を、前記コバルト等を主体とする結合相で結合し、表面に厚みが0.1〜5μmの結合相富化層を有し、前記表面のX線回折パターンにおける前記炭化タングステンの(001)面ピーク強度をIWC、前記コバルト等の(111)面ピーク強度をICoとしたとき、0.02≦ICo/(IWC+ICo)≦0.5である超硬合金1であり、それを用いた切削工具10である。

(もっと読む)

電解銅粉の集合体及び該電解銅粉の製造方法

【課題】電解銅粉の樹枝を必要以上に発達させることなく、従来の電解銅粉よりも成形性が向上した高い強度に成形できる電解銅粉を得る。

【解決手段】電解銅粉自体の強度を増して高い強度に成形できる電解銅粉を析出するために電解銅粉を構成する結晶子のサイズを微細化させることを目的として、電解液に電流を流すことによって電解銅粉を析出させる電解銅粉の製造方法において、前記電解液が硫酸銅水溶液中にタングステン酸塩、モリブデン酸塩及び硫黄含有有機化合物から選択される一種又は二種以上を添加する。

(もっと読む)

金型材料

【課題】金型材料自体を潤滑特性の良い材料とすることを目的とする。

【解決手段】炭素粉末が1〜10vol%混入された工具鋼粉末が固化されてなる金型材料であって、ビッカース硬さが800〜1100であり、相手材を電気亜鉛めっき鋼とし、負荷応力0.4MPa、すべり速度30mm/min、すべり距離12mmとした摩擦試験の場合における摩擦係数が0.1〜0.15である。

(もっと読む)

アルミニウム・マグネシウム・ケイ素複合材料及びその製造方法、並びに該複合材料を用いた熱電変換材料、熱電変換素子、及び熱電変換モジュール

【課題】Al、Mg、及びSiからなる合金を含み、熱電変換モジュールの材料として好適に使用可能なアルミニウム・マグネシウム・ケイ素複合材料であって、優れた熱電変換特性を有するアルミニウム・マグネシウム・ケイ素複合材料を提供する。

【解決手段】本発明に係るアルミニウム・マグネシウム・ケイ素複合材料は、Al、Mg、及びSiからなる合金を含み、300Kにおける電気伝導率σが1000〜3000S/cmである。このアルミニウム・マグネシウム・ケイ素複合材料は熱電変換特性に優れているため、熱電変換素子を製造する際に好適である。

(もっと読む)

焼結合金制輪子の製造方法

【課題】新規寸法の焼結摩擦材ブロックの寸法に合わせた焼結金型を用いながら、予備成形された従来寸法の摩擦材ブロックから新規寸法の焼結摩擦材ブロックを作製するのを可能にする焼結合金制輪子の製造方法を提供する。

【解決手段】焼結金型3,4の寸法は新規寸法の焼結摩擦材ブロック12(14)の寸法(背面R457)に合わされている。背面R457が摩擦材ブロックの予備成形体10の寸法(R466)と異なっていても、予備成形体10を焼結する金型3,4での焼結中の熱と圧力とを利用して、予備成形体10の背面R寸法(R466)は焼結金型4の内面に倣うように変化させることで、所定の背面R寸法を有する焼結摩擦材ブロック12(14)が作製される。

(もっと読む)

ブレーキ用摩擦材

【課題】鉄又は鉄合金を主成分とする焼結摩擦材において、焼結時のネック形成を阻害しないことで、強度を向上させて使用に耐え得る焼結摩擦材を用いたブレーキ用摩擦材を提供する。

【解決手段】平均粒径が100〜300μmの粒状アルミナを含んで焼結された焼結摩擦材から成ることを特徴とするブレーキ用摩擦材を適用する。この摩擦材は体積比率5〜30%アルミナ、体積比率5〜20%の黒鉛、及び残部体積比率の鉄の3種類の材料粉末を配合して成形した後、焼結によって製造される。

【効果】微細なアルミナが鉄粉の粒間に凝集することに起因した焼結時鉄粉のネック形成の阻害が生じず、元の鉄粒子の粒界が確認できない程、焼結が十分に進行する。この焼結体の微細構造の違いにより、衝撃強度試験においても改善前に比べて、衝撃強度が約5.9倍と大幅に向上する。

(もっと読む)

耐摩耗性焼結合金およびその製造方法

【課題】安価で、かつアルコール燃料を用いる内燃機関において使用できる高い耐食性を有する耐摩耗性焼結合金、およびその製造方法を提供すること。

【解決手段】耐摩耗性焼結合金を、質量比で、全体組成が、Cr:1.5〜18質量%、Mo:3.09〜19.57質量%、Si:0.15〜4.5質量%、Co:2.25〜33.3質量%、C:0.5〜1.5質量%、および残部がFeと不可避不純物からなり、Fe−Mo−C系合金基地中に、組成が、Mo:15〜35%、Si:1〜10%、Cr:10〜40%、および残部がCoと不可避不純物からなる硬質相が15〜45%分散する金属組織を呈するものとする。

(もっと読む)

耐摩耗性焼結合金およびその製造方法

【課題】安価で、かつアルコール燃料を用いる内燃機関において使用できる高い耐食性を有する耐摩耗性焼結合金、およびその製造方法を提供する。

【解決手段】耐摩耗性焼結合金を、質量比で、全体組成が、Cr:2.34〜20.73%、Mo:2.25〜15.75%、Si:0.15〜4.5%、Co:2.25〜33.3%、C:0.5〜1.5%、および残部がFeと不可避不純物からなり、Fe−Cr−C系合金基地中に、組成が、Mo:15〜35%、Si:1〜10%、Cr:10〜40%、および残部がCoと不可避不純物からなる硬質相が15〜45%分散する金属組織を呈するものとする。

(もっと読む)

コンロッドの表面改質方法

【課題】本発明は、大端孔の内周面の剛性や耐摩耗性を容易に向上させうるコンロッドの表面改質方法を提供することを課題とする。

【解決手段】本発明のコンロッドの表面改質方法は、大端部の大端孔と小端部の小端孔とを有するコンロッドにおいて、前記大端孔の内周面に前記コンロッドの基材とは異なる材料からなり該内周面を改質する表面改質要素粉末を介在させながら、該大端孔に挿入された回転体を回転させることにより、該表面改質要素粉末を含む表面改質層を該内周表面に形成することを特徴とする。

(もっと読む)

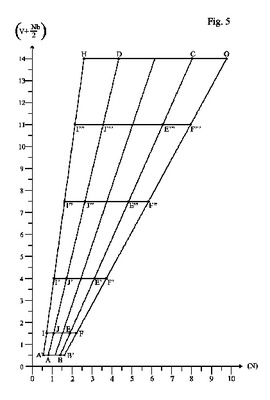

耐摩耗性コーティングの表面領域を有する複合製品の製造方法、そのような製品、およびそのコーティングを得るための鋼材の使用

粉末冶金法で生産された耐摩耗性鋼材は、下記の組成を、質量%を単位として有し、さらに、0.5から14の(V+Nb/2)を有し、ただし、一方のNの含量および他方の(V+Nb/2)の含量が、前記元素の含量が垂直平面座標系の範囲A、B、G、H、A内にあるように互いに対してバランスされ、ここでNの含量は横座標であり、V+Nb/2の含量は縦座標であり、前記点の座標は、Ti、ZrおよびAlのうちの任意の一以上は最大7であり、残部は本質的に鉄および不可避不純物のみである。この鋼は、基材の鋼材の熱間等方圧プレスによって、金属材料の基材上に耐摩耗性表面領域を得るのに優れている。特に、耐摩耗性鋼がCoを含まない場合、得られた複合体は、例えば原子力発電所用の弁で使用するのに適している。  (もっと読む)

(もっと読む)

粗面化された表面を有する連続気泡型金属インプラントおよび連続気泡型金属インプラントを粗面化するための方法

【課題】本発明は、多孔性チタンフォームまたは多孔性チタン合金フォームをエッチングするためのプロセスに関する。

【解決手段】清浄で乾燥したフォーム製品が、約0.5〜約5体積パーセントのHFおよび約5〜約20体積パーセントのHNO3を含む酸性水溶液中に、所望の表面粗さに達成するのに十分な時間、浸漬される。エッチングされたフォームを加熱して、残留するチタン酸塩を除去する。このエッチングプロセスは、フォームの表面での多孔度を増大させるが、エッチング剤は、フォームの内部に完全には浸透しないので、適切な機械的特性が維持される。このエッチングプロセスは、フォーム表面における摩擦係数も増大させる。このフォームは、連続気泡型整形外科または歯科インプラントを構成してもよく、あるいは、基材の表面上のコーティングを構成してもよい。

(もっと読む)

ブレーキシステム用の、特にディスクブレーキ用のブレーキパッド

摩擦学的に活性な摩擦部(10)と、ブレーキシステムの作動手段と協働するようになっている機械的支持部(20)を有する、ブレーキシステム用の、特にディスクブレーキ用のブレーキパッドが開示されている。少なくとも摩擦部(10)がセラミック・マトリックス材料から作られ、該セラミック・マトリックス材料が、少なくとも一つのケイ素タイプのセラミック前駆体と研磨剤として好適な硬い材料の粒子と潤滑剤として好適な物質の粒体と金属材料の粒体との混合物を調製する工程と、混合物をホットプレスしてプリフォームされたボディを確保する工程と、プリセラミック・バインダーのセラミック化を達成してセラミック・マトリックス材料を得るために、前記プリフォームされたボディを800℃より低い温度で熱分解処理する工程を含む方法によって作られ、混合物がホットプレス処理中にセラミック前駆体の網状化を促進させるのに好適な触媒を含んでいる。  (もっと読む)

(もっと読む)

高温材搬送用部材

【課題】耐ビルドアップ性に優れる高温材搬送用部材の提供

【課題手段】高温材搬送用部材の母材表面に、プラズマ粉体肉盛法により、Co基合金またはNi基合金をマトリックスとし、かつCr炭化物粒子を分散相とする複合皮膜を形成する。このとき、皮膜中に存在する未溶解のCr炭化物粒子の分布率を7.0%以下に制限すれば、耐ビルドアップ性が向上する。

(もっと読む)

サーメット

【課題】 高い耐欠損性と耐熱衝撃性を有するサーメットを提供する。

【解決手段】 CoおよびNiを含有するとともに、Tiの炭化物、窒化物、炭窒化物のいずれかを主とし、周期表第4、5および6族金属のうちの1種以上の炭化物、窒化物および炭窒化物の1種以上とを含有するサーメットであって、CoとNiとの含有比(Co含有量(質量%)/Ni含有量(質量%))が1.1〜4.0であるとともに、粉砕した粉末のX線回折測定による回折パターンにおいてCoに起因するピークとNiに起因するピークとが分かれて存在し、かつCoの(220)面のピーク強度ICoとNiの(220)面のピーク強度INiとの比ICo/INiが0より大きく0.5以下のサーメットである。

(もっと読む)

滑り軸受およびそれを用いる作業機連結装置

【課題】高面圧、低速摺動下においても、耐焼付き性、耐摩耗性に優れるとともに、焼結摺動材料の強度を低下させずに長時間安定してその特性を維持することのできる滑り軸受と、その滑り軸受を用いる作業機連結装置を提供する。

【解決手段】Cu合金系の気孔内に、ワックス中に潤滑油が液的に分散してなる潤滑剤混合物を充填する。ここで、潤滑剤混合物は、常温で0.5重量%以上20重量%未満の固体ワックス中に80〜99.5重量%の極圧添加剤を含有する潤滑油が液的に分散されるとともに、滴点が20℃以上60℃未満であり、かつその潤滑剤混合物中の潤滑油の40℃における粘度が220cSt未満である。

(もっと読む)

1 - 20 / 57

[ Back to top ]