Fターム[4K024BB11]の内容

電気メッキ方法、物品 (25,708) | 被メッキ物の用途 (2,912) | 電気電子部品 (1,847) | 回路基板 (568)

Fターム[4K024BB11]に分類される特許

521 - 540 / 568

配線基板の製造方法および配線基板製造用無電解メッキ装置

【課題】 無電解Cuメッキ膜の厚さバラツキを低減することにより、歩留まり向上ならびに製品間の電気特性の均一化を図ることができる配線基板の製造方法を提供する。

【解決手段】 無電解Cuメッキ液EPLを収容したメッキ槽53の中に、配線基板ワーク100を、無電解Cuメッキ液EPLが流通可能な隙間を介して鉛直に複数枚立てて並べる一方、それら複数枚の配線基板ワーク100の設置面積を包含する広さの気泡発生器57を、メッキ槽53の底と配線基板ワーク100との間に配置し、一つ一つの配線基板ワーク100の両面を伝って気泡が立ち昇っていくように、気泡発生器57から気泡を噴出させながら、各配線基板ワーク100に無電解Cuメッキ膜40を形成する。

(もっと読む)

プリント配線板及びその製造方法

【課題】 「セミアディティブ法」を用いて回路パターンの微細化を図ったプリント配線板において、繰返し屈曲されたときの回路パターンの抵抗上昇率が十分に低く抑えられたプリント配線板及びこのようなプリント配線板の製造方法を提供する。

【解決手段】 絶縁基材1上に導電材料からなる回路パターン2がメッキによって形成されたプリント配線板において、回路パターン2は、第1のメッキ電流密度により形成された第1の層2a及び第2のメッキ電流密度により形成された第2の層2bの少なくとも2層が積層されて構成されている。第1のメッキ電流密度は、第2のメッキ電流密度より低く、この第1のメッキ電流密度により形成された第1の層2aは、第2のメッキ電流密度により形成された第2の層2bよりも緻密となっている。

(もっと読む)

配線基板の製造方法

【課題】配線基板の電極と鉛フリーはんだの界面が応力により剥離するのを防止し、電気的接続を確実、強固に維持することが出来る長期信頼性に優れた配線基板の製造方法を提供する。

【解決手段】錫と銀の少なくとも2種の金属元素からなる、鉛を含まないはんだと接続されるための電極を有する配線基板の製造方法において、該電極は少なくとも(a)少なくともスルファミン酸ニッケル4水和物、塩化ニッケル6水和物、ホウ酸を含む水溶液をニッケルめっき液とし、液温40〜55℃にて、電解ニッケルめっきを行う工程、または、(a)少なくとも硫酸ニッケル6水和物、塩化ニッケル6水和物、ホウ酸を含む水溶液をニッケルめっき液とし、液温40〜55℃にて、70mA/cm2よりも大きいカソード電流密度で電解ニッケルめっきを行う工程、のいずれかと、(b)電解金めっきを行う工程、

により形成されることを特徴とする配線基板の製造方法である。

(もっと読む)

フレキシブル配線板及びその表面処理方法

【課題】 鉛及びすずを含まない金属を用い、かつはんだぬれ性がよく、安価に信頼性よく表面処理されたフレキシブル配線板の表面処理方法を得る。

【解決手段】 フレキシブル基板上に所定のピッチで配線が配置された配線部6上に電解めっき処理により、ニッケルめっき2を形成し、このニッケルめっき2上に、パラジウムストライクめっき3を形成し、次いで、パラジウムストライクめっき3上に金ラップめっき4を形成し、このパラジウムストライクめっき3及び金ラップめっき4は、パラジウムストライクめっき3の厚さが、0.007〜0.1μmの範囲、金ラップめっき4の厚さが、0.003〜0.02μmの範囲、かつ金ラップめっき4の厚さ<パラジウムストライクめっき3の厚さの関係になるように、配線のピッチに応じた電流を用いた電解めっき処理により形成されている。

(もっと読む)

錫めっき皮膜及びそれを備えた電子部品並びにその製造方法

【課題】本発明は、ウイスカ成長を効果的に抑制することができる錫めっき皮膜及びそれを備えた電子部品並びにその製造方法を提供することを目的とする。

【解決手段】本発明の錫めっき皮膜は、金属基材上に形成された錫めっき皮膜であって、錫めっき皮膜の結晶配向面が(220)面に優先配向し、且つ錫めっき皮膜形成後の皮膜応力が−7.2MPa以上0MPa以下であり、その電子部品は、該錫めっき皮膜を有する構成とした。また、本発明の錫めっき皮膜の製造方法は、銅基材上に錫めっき皮膜を形成する錫めっき皮膜の製造方法であって、錫めっき皮膜の結晶配向面を(220)面に優先配向させると共に、錫めっき皮膜形成後の皮膜応力を−7.2MPa以上0MPa以下とする構成とした。

(もっと読む)

樹脂めっき方法

【課題】 樹脂素材のめっきにおいて、樹脂とめっき金属層との密着強度を向上させるとともに、めっき処理に要するコスト削減を達成する。

【解決手段】 樹脂素材に対してめっき皮膜を樹脂めっき方法において、樹脂素材をオゾン溶液で処理する工程と、銀、コバルト、ニッケル、ルテニウム、セリウム、鉄、マンガン、ロジウム触媒から選択される金属触媒の1種以上を吸着させる工程とを含むことを特徴とする樹脂めっき方法。

(もっと読む)

動的形状アノード

高度に制御された電着工程中に基板への電流配分を最良化させるよう、その形状が可変である動的形状アノードが開示されている。工程の改善された制御は基板全体にさらに均一な厚みの堆積物を提供し、サブミクロン特徴部のメッキ加工を改善する。そのようなアノードはサブミクロン構造部のメッキに特に有用である。アノードは金属イオン源を利用でき、カソードの近くに設置されて基板の汚染を最低限に抑える。アノード形状は堆積処理中に変更可能である。アノードは複数の同心領域を有することができ、それぞれは独立した電圧と電流で利用できる。  (もっと読む)

(もっと読む)

導電性トラックを備えた印刷版の金属被覆装置及び関連する金属被覆方法

【解決手段】 導電性トラックを備えたプリント回路は、グラビア印刷によって得ることが可能である。グラビア印刷を施すこの技術は、非常に薄肉の導電性トラックを得ることが可能であるが、高い電気抵抗があるといわれていた。このようなトラック(30)の電気抵抗を減少させるために、この発明は、少なくとも2つの第1電極(9,8)を同トラックの対向する部分(17,18)に接続し、一方、前記同トラックの中央(19)を電解槽(7)に浸漬する。そして、槽は第2電極(26)に接続し、第2電極(26)は第1電極に接続している第1電位(14)と反対の極性を有する第2電位(15)に接続している。  (もっと読む)

(もっと読む)

めっき配線形成方法

【課題】 本発明では、基板の表面に選択的にめっき触媒を付着させることができ、所望パターンで付着しためっき触媒によって所望パターンの配線を形成することができる技術を実現する。

【解決手段】 本発明の方法は、基板の上に選択的に導体をめっきすることによって配線を形成する方法であって、自己組織化単分子膜を基板の表面に形成する成膜工程と、前記自己組織化単分子膜に選択的に光を照射する露光工程と、前記自己組織化単分子膜の露光部を除去する洗浄工程と、前記基板の上にめっき触媒を付与する触媒付与工程と、前記基板の上に導体を無電解めっきする無電解めっき工程とを備えることを特徴とする。

(もっと読む)

噴流めっき装置

【課題】 カソード電極体及びその周辺部機構を改善することにより、被めっき物の品種切換毎に要するカソード電極体の交換部材の最小化、交換作業の簡素化を図る。

【解決手段】 めっき液の噴流を発生させる噴流めっき槽10の開口側に、被めっき物としての基板1の導体部を下向きとして配置し、前記導体部にめっき液を噴流させながら前記導体部に接続したカソード電極体30とアノード電極5間に電流を流してめっきする噴流めっき装置であり、カソード電極体30は固定カソード電極部31と給電電極部40とに分割されている。固定カソード電極部31はカソード固定支持部15に支持され、給電電極部40は昇降給電部45で昇降自在に支持され、固定カソード電極部31の基板1の導体部に接触する部分が少なくとも交換自在であり、昇降給電部45の下降時に給電電極部40が固定カソード電極部31に接触して給電する。

(もっと読む)

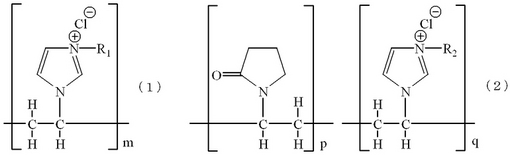

電気銅めっき浴及び電気銅めっき方法

【解決手段】 水溶性銅塩、硫酸、塩素イオン、ブライトナー、キャリアー及びレベラーを含有し、レベラーが下記式(1)で示される4級化物又は下記式(2)で示される4級化物との共重合体

の一方又は両方である電気銅めっき浴並びにこれを用いて基板上に形成されたビアホールをビアフィルめっきする電気銅めっき方法。

【効果】 小径かつ高アスペクト比を有するビアホールを、ボイドを発生させることなく穴埋めすることができ、ビアホール、スルホール混在基板のめっきにも好適である。

(もっと読む)

めっき配線形成方法

【課題】 本発明は選択的にめっきすることによって配線を形成しながら、基板と配線の間で高い密着性を得ることができるめっき配線形成方法を提供する。

【解決手段】 本発明の方法は、樹脂基板の上に選択的に導体をめっきすることによって配線を形成する方法であって、基板の表面にオゾン水を接触させるオゾン水処理工程と、基板の表面に選択的に光を照射する露光工程と、基板の表面にアルカリ処理液を接触させるアルカリ処理工程と、基板の表面にめっき触媒を付与する触媒付与工程と、基板の表面に導体を無電解めっきする無電解めっき工程とを備えることを特徴とする。

(もっと読む)

セラミックス基材表面への金属皮膜形成方法及び金属化処理セラミックス基材

【課題】 焼成温度を低くして微粒子をセラミックス基材に強固に接合し、該微粒子をめっき触媒核として無電解めっきもしくは電解めっき処理により、基材の表面を粗化することなく、高密着性の金属皮膜を安価に形成可能なセラミックス基材表面への金属皮膜形成方法及び金属化処理セラミックス基材を提供することを目的とするものである。

【解決手段】 セラミックス基材表面に金属皮膜を形成するにあたって、(1)貴金属成分で構成される微粒子と、セラミックスと親和性の高い成分で構成される微粒子を2種類以上混合したものをセラミックス基材表面に付与する工程、(2)200〜500℃での加熱処理により前記微粒子を基材表面に強固に固定化する工程、そして(3)固定化された前記微粒子をシード層として、セラミックス基材表面に金属皮膜を析出させる工程、からなる。

(もっと読む)

銅箔及びその製造方法、並びにTABテープ

【課題】

スズめっき層をフュージング処理してもボイドが発生し難く、且つエッチング性が良い銅箔を提供すること。

【解決手段】

未処理銅箔中のCl含有量が30ppm未満である銅箔。電解液としてCl−イオン濃度が2.0mg/l以下、タンパク質濃度が0.5mg/l以下の硫酸−硫酸銅水溶液を用いて電解する銅箔の製造方法。未処理銅箔中のCl含有量が30ppm未満で、該未処理銅箔の両表面のうち少なくともスズめっき層の形成される表面が、該表面をX線回折分析して得られた回折線のうち(200)面の回折線の相対ピーク強度をI(200)、(111)面の回折線の相対ピーク強度をI(111)としたときに前記I(200)を前記I(111)で除して算出される相対強度比I(200)/I(111)が0.20以下である銅箔。

(もっと読む)

めっき用レベリング剤、酸性銅めっき浴用添加剤組成物、酸性銅めっき浴および該めっき浴を用いるめっき方法

【課題】 新規なめっき用レベリング剤、並びに該レベリング剤を含む、酸性銅めっき浴用添加剤組成物、および該添加剤組成物を含む酸性銅めっき浴を提供する。

【解決手段】 特定構造のジアリルジアルキルアンモニウムアルキルサルフェイト−二酸化イオウ共重合体からなるめっき用レベリング剤、並びに、(A)前記めっき用レベリング剤、(B)ポリマー成分および(C)ブライトナー成分を含む酸性銅めっき浴用添加剤組成物、および(D)銅イオン5〜75g/L、(E)有機酸および/または無機酸20〜300g/Lを含む基本浴組成に、前記酸性銅めっき浴用添加剤組成物を配合してなる酸性銅めっき浴である。

(もっと読む)

配線回路基板前駆構造物集合シート及び該シートを用いた配線回路基板の製造方法

【課題】 電解メッキ用リード配線と金属シート間を絶縁するための絶縁層にピンホールが生じても、金属シートの表面にメッキ金属が析出することを防止できる配線回路基板前駆構造物集合シートを提供する。

【解決手段】 金属シート1の複数の配線回路基板被形領域1Aの各領域に、ベース絶縁層2、配線パターン3及びカバー絶縁層4がこの順に積層され、さらに該カバー絶縁層の所定部分に端子形成用の開口部4aが形成された配線回路基板前駆構造物10を設ける一方、電解メッキ用リード配線被形成領域1Bに、第1絶縁層12、配線パターン3と同一プロセスで形成されて、配線パターン3に繋がった電解メッキ用リード配線13、及び第2絶縁層14をこの順に積層し、金属シート1の電解メッキ用リード配線13の下に位置する部分に開口部16を設ける。

(もっと読む)

スルーホールを有するプリント配線板のメッキ方法およびメッキ装置

【課題】

スルーホールを有するプリント配線板のメッキにおいて、メッキ液の簡単な攪拌方法で、高いアスペクト比のスルーホール表面にも、均一で十分な厚みのメッキを精度よく行うことができ、さらには、スルーホール表面のメッキ厚みとプリント配線板表面のメッキ厚みの比を100%に近づけるようなメッキ方法およびメッキ装置を提供すること

【課題を解決するための手段】

スルーホールを有するプリント配線板をメッキ液に浸漬し、該プリント配線板の一方の面に接触するメッキ液と、他方の面に接触するメッキ液の攪拌速度を異なるようにした。メッキ液の攪拌の方法は、攪拌棒を往復運動させる方法で、プリント配線板の一方の面に面する攪拌棒の往復速度と他方の面の往復速度とが異なるように攪拌する。

(もっと読む)

金属微細構造体の製造方法

【課題】 樹脂型を用いた金属微細構造体の製造方法であって、樹脂型のダメージが少ない温和な条件を設定することができ、均一な電鋳により精度の高い金属微細構造体を大量に得ることができる製造方法を提供する。

【解決手段】 本発明の金属微細構造体の製造方法は、凹部を有する樹脂型を形成する工程と、紫外線または可視光線により化学組成が変化する感光性ポリマを用いて、凹部を有する樹脂型を導電性基板上に貼り付けて樹脂型積層体を形成する工程と、凹部を有する樹脂型を研磨して厚さ方向に貫通した樹脂型を形成する工程と、樹脂型積層体を紫外線または可視光線により露光する工程と、樹脂型の空孔部に存在する感光後の感光性ポリマを除去する工程と、樹脂型積層体の空孔部を電鋳により金属で埋める工程とを有する。

(もっと読む)

平滑化剤化合物

【課題】平滑化剤化合物

【解決手段】第一拡散係数を有する第一レベリング剤および第二拡散係数を有する第二レベリング剤が含有されているレベリング剤の混合物を含有するメッキ浴が提供される。かかるメッキ浴は、電解質濃度の範囲に亘って実質的に平坦である金属層、特に銅層を堆積する。かかるメッキ浴を使用する金属層の堆積方法も開示される。これらの浴および方法は、電子デバイスをはじめとする小さいアパーチャーを有する基体上に、銅の平坦な層を提供するために有用である。

(もっと読む)

微細回路基板用表面処理銅箔の製造方法及びその銅箔

【課題】基板との接着強度、耐熱強度に優れた銅箔製造法の提供。

【解決方法】微細回路パターンを有する基板の製造に適する微細回路基板用表面処理銅箔の製造方法に関し、Co、Ni、アンモニウム塩及びクエン酸を含む電解メッキ浴に銅箔を陰極に配置し、表面粗度が0.5μm以下になるように上記銅箔表面上にCo−Ni合金の粗化処理層を析出形成する段階、上記粗化処理層の上に、純粋Zn又はZn合金被膜層を形成する段階、上記被膜層の上に電解クロメート層を形成する段階、及び上記電解クロメート層の上にシランカップリング剤処理層を形成する段階から成る。製造された表面処理銅箔は、基板との接着強度及び耐熱接着強度、耐薬品性、エッチング性等の銅箔としての要求特性が全般的に優秀で、微細回路基板用銅箔として非常に適している。

(もっと読む)

521 - 540 / 568

[ Back to top ]