Fターム[4K029AA29]の内容

Fターム[4K029AA29]に分類される特許

201 - 220 / 259

有機EL装置の製造方法、蒸着ボート

【課題】 蒸着によって有機機能層を形成する際の蒸着材料の使用効率を高め、特に均一

な膜厚で有機機能層を形成することが可能な有機EL装置の製造方法を提供する。

【解決手段】 本発明の製造方法は、有機機能層形成工程において、画素領域33のパタ

ーンに対応し且つ隔壁BHにより凹状に区画形成されてなる材料配置部20を備える蒸着

ボート10を用いて蒸着を行うもので、蒸着ボート10の材料配置部20に有機材料19

を配置する工程と、蒸着ボート10と基板30とを材料配置部20と画素領域33とが対

向するように重ね合わせる工程と、該重ね合わせた状態で発熱部50により有機材料19

を加熱し、該有機材料19を基板30側に蒸着させる工程とを有し、材料配置部20には

、当該材料配置部20の底面の中心部に形成され、且つ該底面から突出する凸部51が具

備されていることを特徴とする。

(もっと読む)

成膜方法、プラズマディスプレイ基板の製造方法およびプラズマディスプレイパネル

【目的】プラズマディスプレイパネルの隔壁頂部のみに成膜材料層を形成する際に、マスクの位置合わせや、レーザ走査位置の位置合わせを不要とし、容易な処理を実現する。

【構成】成膜対象となる隔壁を有した基板にレーザ光を照射して成膜材料をアブレーションさせて前記隔壁頂部に材料を溶射する方法にて、成膜材料から成るターゲット基板と、成膜対象基板の隔壁頂部との間にあらかじめ形成すべきパターンに対応した間隙寸法差を形成し、その寸法差による条件の違いを利用して、隔壁頂部に成膜材料層を形成する。

(もっと読む)

耐熱合金の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】 耐熱合金の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具を提供する。

【解決手段】 表面被覆超硬合金製切削工具が、超硬基体の表面に、(a)いずれも(Cr,Al,B)Nからなる上部層と下部層で構成し、前記上部層は0.5〜1.5μm、前記下部層は2〜6μmの平均層厚をそれぞれ有し、(b)上記上部層は、いずれも一層平均層厚がそれぞれ5〜20nm(ナノメ−タ−)の薄層Aと薄層Bの交互積層構造を有し、上記薄層A及びBは、特定な組成式を満足する(Cr,Al,B)N層、からなり、(c)上記下部層は、単一相構造を有し、組成式:[Cr1-(X+Y)AlXBY]N(ただし、原子比で、Xは0.50〜0.70、Yは0.005〜0.05を示す)を満足する(Cr,Al,B)N層、からなる硬質被覆層を蒸着形成してなる。

(もっと読む)

高反応性被削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】 高反応性被削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具を提供する。

【解決手段】超硬基体の表面に、(a)いずれも(Ti,Al,Ta)Nからなる上部層と下部層で構成し、前記上部層は0.5〜1.5μm、前記下部層は2〜6μmの層厚をそれぞれ有し、(b)上記上部層は、いずれも5〜20nm(ナノメ−タ−)の層厚を有する薄層Aと薄層Bの交互積層構造を有し、上記薄層Aは特定の組成式:[Ti1-(A+B)AlATaB]Nを満足する(Ti,Al,Ta)N層、上記薄層Bは特定の組成式:[Ti1-(C+D)AlCTaD]Nを満足する(Ti,Al,Ta)N層、からなり、(c)上記下部層は、単一相構造を有し、特定の組成式:[Ti1-(E+F)AlETaF]Nを満足する(Ti,Al,Ta)N層、からなる硬質被覆層を蒸着形成してなる。

(もっと読む)

パルスレーザ蒸着方法

【課題】パルスレーザアブレーション蒸着(PLD−パルスレーザ蒸着)の方法、及び移動する基材をコーティングするために、移動ターゲットのアブレーションによって最適な表面品質を生ずること。

【解決手段】本発明は、金属、ガラス、又はプラスチック製の部材をコーティングする方法に関し、可能な限り均一な品質を有する表面を作り出すために、前記部材を移動ターゲットからアブレーションされた材料プラズマファン中を移動させつつ、部材がレーザアブレーションによってコーティングされる。本発明はまた、当該方法によって生産される製品に関する。

(もっと読む)

耐熱合金の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】 耐熱合金の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具を提供する。

【解決手段】 表面被覆超硬合金製切削工具が、超硬基体の表面に、(a)いずれも(Ti,Al,B)Nからなる上部層と下部層で構成し、前記上部層は0.5〜1.5μm、前記下部層は2〜6μmの平均層厚をそれぞれ有し、(b)上記上部層は、いずれも一層平均層厚がそれぞれ5〜20nm(ナノメ−タ−)の薄層Aと薄層Bの交互積層構造を有し、上記薄層A及びBは、特定な組成式を満足する(Ti,Al,B)N層、からなり、(c)上記下部層は、単一相構造を有し、組成式:[Ti1-(X+Y)AlXBY]N(ただし、原子比で、Xは0.50〜0.60、Yは0.01〜0.10を示す)を満足する(Ti,Al,B)N層、からなる硬質被覆層を蒸着形成してなる。

(もっと読む)

高硬度鋼の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】 高硬度鋼の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具を提供する。

【解決手段】 表面被覆超硬合金製切削工具が、超硬基体の表面に、(a)いずれも(Ti,Al,Si)Nからなる上部層と下部層で構成し、前記上部層は0.5〜1.5μm、前記下部層は2〜6μmの層厚をそれぞれ有し、(b)上記上部層は、いずれも5〜20nm(ナノメ−タ−)の層厚を有する薄層Aと薄層Bの交互積層構造を有し、上記薄層A、Bは、それぞれ特定な組成式からなり、(c)上記下部層は、単一相構造を有し、組成式:[Ti1-(E+F)AlESiF]N(ただし、原子比で、Eは0.50〜0.60、Fは0.01〜0.09を示す)を満足する(Ti,Al,Si)N層、からなる硬質被覆層を蒸着形成してなる。

(もっと読む)

表面被覆切削工具およびその製造方法

【課題】潤滑性に優れ、高い耐摩耗性を有する表面被覆切削工具を提供する。

【解決手段】基体2表面に周期律表第4a、5a、6a族元素、AlおよびSiから選ばれる1種以上の金属元素と、窒素、炭素および酸素から選ばれる1種以上の非金属元素との化合物からなる下層7と、組成が(Ti1−aMa)Bb(CcN1−c)(ただし、MはTiを除く周期律表第4a、5aおよび6a族金属元素、AlおよびSiの群から選ばれる1種以上、0≦a<1、0<b<3、0≦c<1)からなるとともに、最表面におけるB(ホウ素)の含有濃度m1と前記最表面から0.2μmの深さ位置におけるB(ホウ素)の含有濃度m2との比(m1/m2)が0.1〜0.9の表面層8とを形成する。

(もっと読む)

成膜方法およびプラズマディスプレイパネル

【目的】成膜対象基板の所望する部位に成膜材料を成膜する際に、マスクの位置合わせや、レーザ走査位置の位置合わせを不要とし、容易な成膜処理を実現する。

【構成】成膜対象となる基板にレーザ光を照射して成膜材料をアブレーションさせて成膜対象基板の成膜対象面に溶射する成膜方法にて、成膜材料から成るターゲット基板と、成膜対象となる基板の成膜面との間にあらかじめ形成すべき成膜パターンに対応した間隙寸法差を形成し、その寸法差による成膜条件の違いを利用して、パターニングを行う。

(もっと読む)

表面被覆切削工具およびその製造方法

【課題】 高温時の耐酸化性に優れるとともに、靭性にも優れかつ被膜の層間剥離を生じることがない被膜を有する表面被覆切削工具およびその製造方法を提供すること。

【解決手段】 被膜は、化学蒸着法により形成される第1被膜と物理蒸着法により形成される第2被膜および第3被膜とを含み、第1被膜は、基材1と第2被膜との間に位置するものであって、α型酸化アルミニウムを少なくとも一層含むものであり、かつ圧縮残留応力を有し、第2被膜は、周期律表のIVa族元素、Va族元素、VIa族元素、Al、およびSiからなる群から選ばれる少なくとも1種の元素の化合物よりなり、かつ圧縮残留応力を有し、第3被膜は、第1被膜と第2被膜との間に位置するものであって、α型酸化アルミニウム、γ型酸化アルミニウムまたは非晶質酸化アルミニウムによって構成されるものであることを特徴とする表面被覆切削工具が提供される。

(もっと読む)

表面被覆切削工具およびその製造方法

【課題】 本発明の目的は、高温時の耐酸化性に優れるとともに、靭性にも優れかつ被膜の層間剥離を生じることがない被膜を有する表面被覆切削工具を提供することにある。

【解決手段】 本発明の表面被覆切削工具は、物理蒸着法により形成される第1被膜と物理蒸着法により形成される第2被膜とを含み、該第1被膜は、上記基材と第2被膜との間に位置するものであって、γ型酸化アルミニウムによって構成されるものであり、該第2被膜は、周期律表のIVa族元素、Va族元素、VIa族元素、Al、およびSiからなる群から選ばれる少なくとも1種の元素と、炭素、窒素、酸素、および硼素からなる群から選ばれる少なくとも1種の元素とからなる化合物の少なくとも1層によって構成されるものであり、かつ圧縮残留応力を有することを特徴とする。

(もっと読む)

被覆切削インサート

【課題】薄い最外層の干渉色層を備えた被覆切削工具インサートを提供する。

【解決手段】本発明は、超硬合金、サーメットまたはセラミックまたは高速度鋼、或いは立方晶窒化ボロンまたはダイアモンドのような超硬質材料のボディより成る切削インサートに関し、前記ボディが0.5ミクロン未満の厚さで、最外層の非酸化物発色層(周期律表の第一V,VまたはV1族の複数金属AI、Si及びBまたはそれらの混合物)を含む硬質で摩耗性の被膜を備え、それによって前記色は干渉によって作り出される。

(もっと読む)

表面被覆切削工具およびその製造方法

【課題】 高温時の耐酸化性に優れるとともに、靭性にも優れかつ被膜の層間剥離を生じることがない被膜を有する表面被覆切削工具およびその製造方法を提供する。

【解決手段】 基材と、基材上に形成された被膜とを備える表面被覆切削工具であって、被膜は、化学蒸着法により形成される第1被膜と物理蒸着法により形成される第2被膜とを含み、第1被膜は、基材と第2被膜との間に位置するものであって、α型酸化アルミニウムを含むものであり、かつセラミック粒子を用いて機械的衝撃を与える処理によって付与された圧縮残留応力を有し、第2被膜は、周期律表のIVa族元素、Va族元素、VIa族元素、Al、およびSiからなる群から選ばれる少なくとも1種の元素と、炭素、窒素、酸素、および硼素からなる群から選ばれる少なくとも1種の元素とからなる化合物のよりなる少なくとも一層によって構成されるものであり、かつ圧縮残留応力を有する。

(もっと読む)

工具用表面被覆高硬度材料

【課題】 CBN焼結体工具の被覆膜を薄くすることで、焼入れ鋼の精密仕上げや溝入れ加工用の工具を提供する。

【解決手段】 本発明は、CBN焼結体を基材として、基材の表面にC、NおよびOの中から選択された少なくとも1種の元素とTiとAlとを主成分とした化合物からなる少なくとも1層の被覆膜を0.1μm以上1μm未満の厚さで有する工具用表面被覆高硬度材料である。溝入れ工具としてこの材料を使用すると、優れた性能を示す。被覆膜としては、中間層、耐摩耗膜および表面層などがある。  (もっと読む)

(もっと読む)

純鉄系材料の切削方法

【課題】 純鉄系材料で、磁気特性を損なわずに、工具寿命を向上させることが可能な切削加工方法を提供することである。

【解決手段】 炭素含有量が0.01wt%以下の純鉄系材料を、母材として硬質材料を用いた切削工具により旋削する際に、すくい角が7度から42度の範囲にある、超硬合金またはサーメット等の切削工具を用い、150m/min以上の切削速度で切削加工を行なうようにしたのである。このような切削条件により、難削性の純鉄系材料を切削する際の工具摩耗量が半減し、工具寿命が向上する。それにより、工具交換頻度が少なくなり、生産性や製造コストおよび被削材の品質管理の面での大きな改善効果が得られる。

(もっと読む)

耐摩耗性膜被覆物品

【課題】 高温においても劣化し難く所望の耐摩耗性を維持、発揮し得る耐摩耗性膜で被覆された耐摩耗性膜被覆物品を提供する。

【解決手段】窒素、酸素、炭素及びホウ素のうち少なくとも窒素及び酸素を含むクロムアルミニゥムの化合物の層を最上層として含む耐摩耗性膜Fで被覆されており、該耐摩耗性膜Fの室温でのマイクロビッカース硬度が2000以上である耐摩耗性膜被覆物品(例えばエンドミルEM)。

(もっと読む)

表面被覆切削工具およびその製造方法

【課題】 切削工具の刃先における欠損や基材の酸化を防止し、かつ、優れた切削性能を発揮する被覆層を備えた表面被覆切削工具およびその製造方法を提供すること

【解決手段】 基材と、該基材の表面上に積層形成された被覆膜とを備える表面被覆切削工具であって、前記被覆膜は、基材直上に形成されるTiaSib(ただし、0<b<0.3,a+b=1)の窒化物からなるA層と、該A層直上に形成されるAlcTidMe(ただし、0.4<c<0.75、0<e<0.3、c+d+e=1)(該MはSi,Cr,V,Y,Zr,B,Zn,MoおよびMnからなる群より選択される元素の一種以上)の窒化物、炭窒化物、窒酸化物または炭窒化物からなるB層と、該B層直上に形成されるTifSig(ただし、0<g<0.3、f+g=1)の炭窒化物からなるC層とからなることを特徴とする表面被覆切削工具が提供される。

(もっと読む)

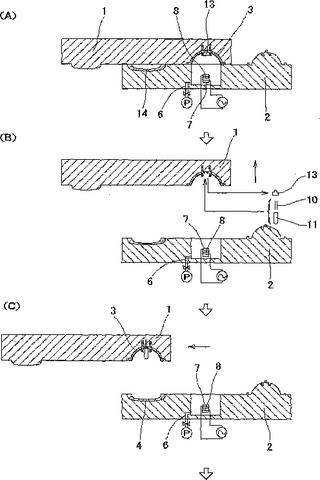

成膜用金型、金型を用いた成膜方法および成膜制御システム

ワーク(燈本体)(3)の表面に成膜をするにあたり、従来のような成膜室にセットしてではなく、金型を用いて成膜をするようにして成膜作業の簡略化を図る。固定金型(2)に成膜手段である真空蒸着装置(6,7,8)を設け、可動金型(1)にワーク(3)を支持させた状態で、可動金型(2)を固定金型(1)に型合わせし、次いで成膜空間を真空状態にしてから成膜をし、しかる後、可動金型(1)を型開きするように構成することで、金型を用いてのワーク表面の成膜作業が一連の工程でできるようにする。  (もっと読む)

(もっと読む)

テーパーを有する継ぎ目パイプ

【課題】 金属製管状体の材質であるステンレス鋼管状体の接合部を加熱することなく、低温で一体化させる技術を提供する。

【解決手段】 本発明の金属製管状体は、内径1.0mm以下の金属製管状体の表面にチタンまたはアルミニウムの窒化物、炭化物、酸化物およびこれらの複合化合物の少なくともいずれか一つを含む皮膜を物理蒸着法により形成することを特徴とする。

この結果、本発明の金属製管状体は、ステンレス鋼管状体の接合部だけでなく、管状体全体を低温で皮膜が形成でき、管状体の熱変形は小さく、歪ができない。また、密着性に優れ、しかも高密度であるため、液体が接合部から漏れ出ることがない。

(もっと読む)

表面処理装置

【課題】 材料ガスによるプラズマガン内の汚染を防止する。

【解決手段】 プラズマガン18内で発生されたプラズマ34は、アパーチャ24を介して真空槽12内に供給される。この状態で、真空槽12内に材料ガスとしてのTMSガスおよびアセチレンガスが導入されると、これらのガスはプラズマ化され、プラズマ化されたガスは、被処理物54,54,…の表面において化学反応を起こす。これによって、被処理物54,54,…の表面に、シリコンを含有するDLC膜が形成される。

なお、TMSガスおよびアセチレンガスは、アパーチャ24を介してプラズマガン18内にも流入する。そして、特にアセチレンガスに含まれる炭素によって、プラズマガン18内が汚染される。しかし、この炭素は、エッチングガスとしての酸素ガスと反応して、二酸化炭素となり、真空ポンプ16によって真空槽12の外部に排出される。

(もっと読む)

201 - 220 / 259

[ Back to top ]