Fターム[4K029AA29]の内容

Fターム[4K029AA29]に分類される特許

81 - 100 / 259

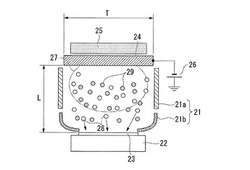

貴金属膜の成膜装置及び貴金属膜の成膜方法

【課題】基板に形成されたホールの内部にスパッタリングにより成膜した貴金属膜の厚みを、ホールの両サイドで対称なものとすることができ、したがって、貴金属膜に断線等の不具合が生じる虞がなく、信頼性をより向上させることができる貴金属膜の成膜装置及び貴金属膜の成膜方法を提供する。

【解決手段】本発明の貴金属膜の成膜装置は、基板23に形成されたホールの内部に貴金属膜をスパッタリングにより成膜する装置であり、ターゲット24と、このターゲット24に対向配置されるステージ22と、ターゲット24にスパッタリング電力Pt(W)を印加する電源26とを備え、ターゲットの直径Tと、ターゲット24とステージ22上の基板23との距離Lとの比L/Tを、0.5以上かつ1.5以下の範囲で変更可能とした。

(もっと読む)

同軸型真空アーク蒸着源を用いた金属材料の埋め込み方法

【課題】微細な開口部、かつ高アスペクト比を持つトレンチ又はホール内を金属材料で埋め込む方法の提供。

【解決手段】円筒状トリガ電極13と蒸発材料部材12aを有する円柱状カソード電極12とが、円筒状絶縁碍子15を介して同軸状に隣接して固定されて配置され、カソード電極の周りに同軸状にアノード電極11が離間して配置されている同軸型真空アーク蒸着源1を用い、トリガ電極とカソード電極との間にトリガ放電を発生させ、カソード電極とアノード電極との間に間欠的にアーク放電を誘起させ、蒸発材料部材から生成される荷電粒子を真空チャンバー内に放出させ、トレンチ又はホール内へ金属材料を埋め込む。

(もっと読む)

微細構造体製造方法

【課題】 例えば、三次元微細構造体やμmオーダ以下のパターンやバイナリー立体光学素子等の微細構造体を真空蒸着とエッチングのみで容易に形成することができる微細構造体製造方法を提供することにある。

【解決手段】 微細凹凸パターンを備えた構造体を該微細凹凸パターン側を真空蒸着源に指向させた状態で対向・配置させ、その際微細凹凸パターンの凹部の一部が蒸着されないように上記構造体を上記真空蒸着源に対して所定角度だけ傾斜させ、その状態で真空斜め蒸着を施して上記構造体の微細凹凸パターン側にエッチングマスクを堆積・設置させ、次いで、エッチングを行うことにより上記微細凹凸パターンよりもさらに細かな微細凹凸パターンを形成するようにしたもの。

(もっと読む)

歯付ベルト、搬送装置、ならびに、伝動装置

【課題】粉塵の発生が抑制された歯付ベルト、搬送装置、ならびに、伝動装置の提供を課題としている。

【解決手段】歯付プーリーと噛合状態で用いられるべく、ベルト長手方向に複数の歯部が形成されており、該歯部が弾性体により形成されている歯付ベルトであって、前記歯部の表面にはダイヤモンドライクカーボンが被覆されていることを特徴とする歯付ベルトなどを提供する。

(もっと読む)

薄膜形成装置

【課題】 高容量電極活物質であるケイ素またはその化合物を、生産性の高い薄膜形成法で形成し、充放電特性劣化を起こさない電極とし、かつ蒸発原料の蒸気領域で、高角度入射近傍領域の成膜を行うこと。

【解決手段】 円柱状に形成した冷却キャン(16)の周面に基板(22)を螺旋状に複数回巻付けて走行させつつ、薄膜形成部(23a)及び薄膜形成部(23b)を通過する際の基板(22)に対して、薄膜形成源(19)から原料粒子が、入射角45°〜75°の範囲で飛来するように、遮蔽板(20)を配置する。

(もっと読む)

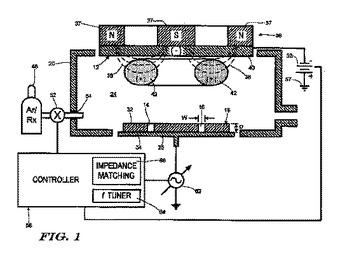

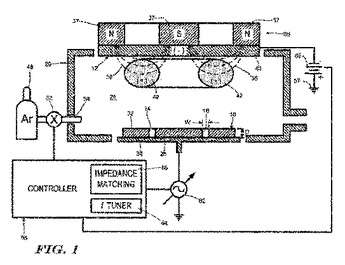

ウェハー表面に等方性イオン速度分布源がある物理的気相堆積法

ワークピース上への材料のプラズマ支援物理的気相堆積において、金属ターゲットは、ワークピースの直径未満の、ターゲットからワークピースまでの間隔を横断してワークピースに面する。キャリアガスは、チャンバー内に導入され、チャンバー内のガス圧力は、平均自由行程が前記間隔の5%未満である閾値圧力以上に維持される。VHF発生器からのRFプラズマ源電力は、ターゲットに容量結合プラズマを発生させるためにターゲットに印加され、そのVHF発生器は、30MHzを越える周波数を有する。プラズマは、ワークピースを通ってVHF発生器の周波数での第1のVHF大地帰還経路を提供することによってワークピースまで前記間隔を横断して広げられる。  (もっと読む)

(もっと読む)

半導体素子及び結晶成長基板

【課題】ピエゾ電界の悪影響を派生問題なく効果的に緩和若しくは最小化する。

【解決手段】各非縦方向成長部4の上面では、xy平面に平行にr面が結晶成長し、これらの個々のr面は、側壁面1bの近傍に若干のボイド5を形成しつつも、ストライプ溝Sを完全に覆い隠すまで結晶成長して、最終的には略一連の平坦面が形成される。この時以下の結晶成長条件下で50分間、非縦方向成長部4のファセット成長を継続する。このファセット成長の条件設定は、継続的かつ順調なファセット成長を促進する上で重要である。また、下記の結晶成長速度は、r面に垂直な方向の結晶成長速度である。

結晶成長温度 : 990〔℃〕

結晶成長速度 : 0.8〔μm/min〕

供給ガス流量比(V/III 比): 5000

(もっと読む)

真空蒸着装置

【課題】材料の利用効率が高く、生産性に優れたプロセスで、蒸着膜を連続的に形成する。

【解決手段】真空槽内で基板4を走行させ、基板4上に蒸着原料の蒸着膜を連続形成する真空蒸着装置であって、基板の幅方向の任意の装置断面において、蒸発源4の蒸発面の中心から基板を結ぶ直線と、直線が基板4と交わる点の基板の蒸着面のたてた法線とでなす角度を入射角と定義するとき、基板4を曲線に沿って走行させる第1の曲線走行部64と、基板4を直線に沿って走行させる第1の直線走行部65とで構成され、入射角を法線から傾斜させた第1の成膜領域60と、基板4を曲線に沿って走行させる第2の曲線走行部66と、基板4を直線に沿って走行させる第2の直線走行部67とで構成され、入射角を前記法線から傾斜させた第2の成膜領域61とを有し、第1の成膜領域の蒸着面および第2の成膜領域の蒸着面が、蒸発面の中心を通る法線の両側に対向して配置されている。

(もっと読む)

構造部材およびその製造方法

【課題】本発明は、凹凸面を有する構造部材の製造を容易にするとともにその表面が摩耗した場合でも凹凸面を維持することのできる構造部材を提供することを目的とする。

【解決手段】本発明の構造部材製造方法は、基材の表面にその断面形状が略三角形の溝を連続して多数個形成し、その上に材質の異なる一定厚さの膜を交互に積層して多層膜を形成し、多層膜の表面を研磨することにより凹凸表面を形成することを特徴としている。また、本発明の構造部材は、基材の表面に形成されたその断面形状が略三角形の連続する溝の上に異種材料の膜が交互に積層されてなる多層膜を設け、該多層膜の表面を研磨することにより得られた凹凸表面を有することを特徴としている。

(もっと読む)

HIPIMSによる反応性スパッタリング

基板に形成された高いアスペクト比を有するキャビティの表面上に、絶縁層をスパッタ堆積するための方法および装置が提供される。絶縁層に含まれる材料から少なくとも一部が形成されるターゲットおよび基板が、ハウジングによって画定される実質的に閉鎖されたチャンバ内に設けられる。実質的に閉鎖されたチャンバ内でプラズマが点火され、少なくとも一部がターゲットの表面の近傍にプラズマを含むように磁界がターゲットの表面の近傍に生成される。カソードとアノードとの間に高出力電気パルスを反復的に確立するように、電圧を急速に上昇させる。電気パルスの平均出力は少なくとも0.1kWであり、任意でより大きくすることができる。スパッタ堆積の動作パラメータは、金属モードと反応モードとの間の移行モードで、絶縁層のスパッタ堆積を促進するように制御される。  (もっと読む)

(もっと読む)

基材の支持装置及びスパッタリング装置

【課題】基材に対して、均一で且つ十分な厚さを有する被膜を、大きな密着力と良好な膜質とをもって一挙に形成可能な基材の支持装置とスパッタリング装置とを提供する。

【解決手段】スパッタリングにより被膜が形成されるべき基材23をターゲット22に対向させるように支持する支持装置36を、真空チャンバ10内に、ターゲット22との対向方向と直角な方向に延びる第一の回転軸38回りに、第一の駆動機構42,44,46にて回動乃至は回転可能に、且つ該ターゲット22との対向方向と該第一の回転軸38の延出方向の両方向に対して直角な方向に延びる第二の回転軸50回りに、第二の駆動機構64,65,68,70,72,90にて回動乃至は回転可能に配置して、構成した。

(もっと読む)

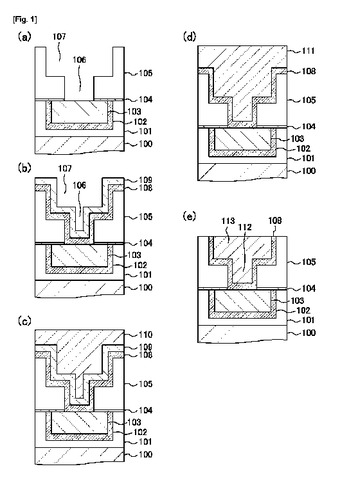

半導体装置および半導体装置の製造方法

【課題】工程数を増やすことなく安価にカーボンナノチューブからなる横方向の配線を提供することである。

【解決手段】半導体装置は、半導体基板または導電層(第1の導電層)101と、第2の導電層107と、触媒層106と、導電体104とを備えている。第2の導電層107は、第1の導電層101とは間隔を開けて第1の導電層101と略平行に配置されており、カーボンナノチューブからなる。触媒層106は、第2の導電層107の側面に設けられ、カーボンナノチューブを形成するための触媒を含んでいる。導電体104は、第1の導電層101に対して垂直に配置され、第1の導電層101に電気的に接続されているとともに触媒層106を介して第2の導電層107に電気的に接続されている。

(もっと読む)

微細パターンの製造方法および光学素子

【課題】高スループット・大面積・低コストの微細パターンの製造方法を提供することを目的とする。

【解決手段】透明基体1上に加工対象層2を形成し、前記加工対象層2上に透明誘電体からなるレジスト層を形成するとともに、前記レジスト層をナノインプリント法によってパターニングすることにより、前記レジスト層の上面に凹部53を有するパターン化レジスト層3を作るパターン化レジスト層形成工程と、少なくとも前記パターン化レジスト層3の上面3aに金属層からなるハードマスク層4を形成した後、前記凹部53の底部53aに残されたレジスト残渣55をエッチングして除去してから、前記パターン化レジスト層3をマスクにして前記加工対象層2をエッチングするエッチング工程と、を具備することを特徴とする微細パターンの製造方法を提供することによって、上記課題を解決できる。

(もっと読む)

3次元半導体パッケージングにおける貫通シリコンビアのメタライゼーションへのHIPIMSの適用

ここに記載される、導電性材料のトレンチの内面への磁気的に強化されたスパッタリングの方法は、磁場を導電性材料から少なくとも部分的に形成されたターゲットに隣接して設けるステップと、アノードとターゲットとの間にDC電圧を複数のパルスとしてかけるステップと、を含んでいる。高周波信号は、半導体基板を支持するペデスタルに与えられて、半導体基板に隣接する自己バイアス場を生成する。高周波信号は、DC電圧パルスがかけられている時間に重複する時間、パルス状にペデスタルに与えられる。高周波信号が与えられる時間は、アノードとターゲットとの間にかけられるDC電圧パルスの終了時を超えて延びている。それぞれのDC電圧パルスの間に、導電性材料はスパッターされて半導体基板に形成されたトレンチの側壁に蒸着する。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【課題】ビアホールやトレンチの形状がばらついても、ビアホールやトレンチの側壁に所定の膜厚でバリア膜とシード膜を形成する半導体装置の製造方法を提供する。

【解決手段】絶縁膜に形成された凹部の側壁に所定膜厚の導電膜を備える半導体装置の製造方法であって、半導体基板上に形成された絶縁膜に凹部を形成する工程を有する。ここで凹部とは、ビアホールとトレンチの総称である。そして、前記凹部が形成された絶縁膜上に、スパッタリング法により、前記凹部に成膜すべき導電膜の膜厚、前記凹部の深さ及び前記凹部を上面から見たときの当該凹部側壁の投影面積に基づいて算出された、前記凹部が形成された絶縁膜の上面に成膜すべき膜厚で、導電膜を形成する工程を有する。即ち、ビアホールやトレンチの投影面積に基づきこれらの形状のばらつきを勘案して、成膜を行うのである。

(もっと読む)

半導体デバイスの成膜用ホルダ及び成膜用装置

【課題】成膜元素が半導体デバイスの反成膜源側端面に回り込むことを確実に防止する半導体デバイスの成膜用ホルダを提供する。

【解決手段】半導体デバイスの被成膜面を露出させ、半導体デバイスを保持するホルダ本体と、半導体デバイスの被成膜面を露出させた状態で、半導体デバイス及びホルダ本体の間に形成される間隙を半導体デバイスの被成膜源側から遮蔽する遮蔽体17とを備えた。これにより、成膜源3から間隙に向かう成膜元素16は、遮蔽体17に進行を遮断される。

(もっと読む)

メタルワイヤーパタンの製造方法、バックライトシステム及びそれらを用いた液晶ディスプレイ

【課題】サブミクロンオーダーの金属膜を透明基板上に確実に形成することができるメタルワイヤーパタンの製造方法、バックライトシステム及びそれらを用いた液晶ディスプレイを提供する。

【解決手段】モールド20aにナノインプリント法により凹凸部11を形成する凹凸部形成工程と、モールド20aの凹凸部11上に真空成膜法またはめっき法により金属膜13を堆積させる金属膜形成工程と、凹凸部11上に堆積した金属膜13のうち、凸部15上に堆積した金属膜13を透明基板30に転写してメタルワイヤー層32を形成する転写工程と、を有することを特徴とする。

(もっと読む)

加飾樹脂成形品及びその製造方法

【課題】高い耐久性と十分な本物感とが有利に表現され得る加飾樹脂成形品を提供する。

【解決手段】基材12の意匠面18に、物理蒸着法又は化学蒸着法により金属薄膜20を直接に形成して、金属調の加飾を施すと共に、該金属薄膜20に対して、該基材12と該金属薄膜20の両方に付着する特性を備えた透明な塗膜からなるトップコート層22を10〜40μmの厚さで形成して、構成した。

(もっと読む)

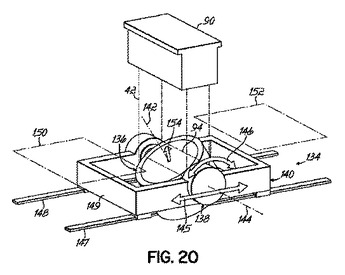

エネルギー粒子ビームを使用した基板の表面処理方法及び装置

エネルギー粒子ビーム(42)で基板(44)を処理するための方法及び装置である。基板(44)上の特徴(66)は、エネルギー粒子ビーム(42)に対して配向され、基板(44)はエネルギー粒子ビーム(42)を通して走査される。ビーム(42)の長寸法(49)に対して特徴(66)を再配向するために、基板(44)は、エネルギー粒子ビーム(42)への露光から遮蔽される間に、対称な方位軸(45)の周りで周期的に割り出される。  (もっと読む)

(もっと読む)

半導体装置及びその製造方法

半導体装置は、半導体基板上に形成された絶縁膜と、絶縁膜中に形成され、銅又は銅合金からなる埋め込み配線とを備え、絶縁膜と埋め込み配線との間に、白金族元素、又は白金族元素の合金からなるバリアメタル層を有しており、バリアメタル層は、相対的にバリア性が高くなる非晶質度を有する非晶質構造を一部に含んでいる。  (もっと読む)

(もっと読む)

81 - 100 / 259

[ Back to top ]