Fターム[4K029AA29]の内容

Fターム[4K029AA29]に分類される特許

61 - 80 / 259

PECVDを用いた流動性誘電体による間隙の充填

【課題】アスペクト比が高くて幅が狭い凹状フィーチャーに誘電層を形成するための新規方法を提供する。

【解決手段】間隙に流動性重合膜をプラズマ強化化学気相成長(PECVD)法によって形成した後で、当該膜を誘電材料に変換するためのインサイチュ(in−situ)処理を実行することを含む。インサイチュ処理は、純粋な熱処理プロセスまたはプラズマ処理プロセス。堆積−インサイチュ処理−堆積−インサイチュ処理というプロセスを実行して、間隙に誘電層を形成する。この一連の手順は、間隙をボトムアップ式に充填するべく必要なだけ繰り返される。エクサイチュ処理後プロセスは、間隙の充填が完了した後で実行される。特定の実施形態によると、誘電率が3.0未満の膜が形成される。上記プロセスは、フロントエンドおよびバックエンドの間隙充填に利用可能である。

(もっと読む)

磁気記録媒体作製方法および成膜装置

【課題】本件は、磁気記録媒体を作製する磁気記録媒体作製方法および基板上に成膜する成膜装置に関し、非磁性材料の必要以上の成膜を抑える。

【解決手段】非磁性材料の成膜の途中で成膜を中断して、又は成膜を実行しつつ、媒体表面にレーザビーム等のビームを照射して表面でのビームの散乱強度を測定し、一方、散乱強度と表面の平坦度との対応関係をあらかじめ求めておき、測定された散乱強度が所定の平坦度に対応する所定の散乱強度にまで下がった段階で非磁性材料の成膜を終了する。

(もっと読む)

シートプラズマ成膜装置

【課題】シートプラズマ成膜装置において、成膜対象である基板が、その表面に穴や溝等の立体形状が形成されているものであっても、これら穴や溝における段差被覆性を向上させ、膜厚の分布をより均一とする技術を提供する。

【解決手段】互いに対向するターゲット電極37と基板支持電極36との間の成膜空間にシートプラズマSPが導入され、成膜プロセスが実施される。このとき、ターゲット電極37の裏側面に、軟磁性材料からなりターゲット電極37よりも小さい磁性部材46を配置して、磁性部材移動機構60により前記裏側面内を移動させる。これにより、シートプラズマSPにスパッタ量が増大する凸状部位Pcが生じるので、成膜プロセス時に凸状部位Pcを移動させれば、スパッタ量のばらつきを低減し、膜厚分布、段差被覆性等の向上を図ることができる。

(もっと読む)

P3iチャンバにおける共形ドープの改善

プラズマ浸漬イオン注入プロセスによって基板内にイオンを注入する方法が提供される。一実施形態では、基板内にイオンを注入する方法は、処理チャンバ内に基板を提供するステップであって、基板が1つまたは複数のフィーチャが形成された基板表面を備え、各フィーチャが1つまたは複数の水平表面および1つまたは複数の垂直表面を有するステップと、イオンを生成するように適合された反応ガスを含むガス混合物からプラズマを生成するステップと、基板表面上および基板フィーチャの少なくとも1つの水平表面上に材料層を堆積させるステップと、等方性プロセスによって、基板内、少なくとも1つの水平表面内、および少なくとも1つの垂直表面内へ、プラズマからへイオンを注入するステップと、異方性プロセスによって、基板表面および少なくとも1つの水平表面上で材料層をエッチングするステップとを含む。  (もっと読む)

(もっと読む)

スパッタ装置及びスパッタ方法

【課題】本発明に係るスパッタ装置は、シード層を形成する際に貫通孔内部に金属粒子が堆積することを防止し、導電材を充填する際にボイドが生じることを防止するスパッタ装置及びスパッタ方法を提供する。

【解決手段】スパッタ装置は、反応室と、前記反応室の内部に配置され、所定の金属材料からなるターゲットと、前記反応室の内部に前記ターゲットと離間して配置され、貫通孔が形成された基板を保持する基板保持部材と、前記基板の成膜面の背面側に位置する前記反応室の壁面に設けられ、前記反応室の内部に気体を供給する気体供給口と、を備え、前記気体供給口から前記基板の貫通孔を通して前記反応室の内部に前記気体を供給する。

(もっと読む)

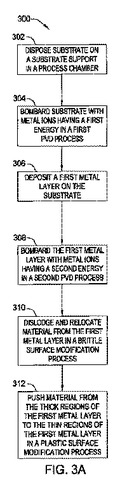

強化された銅のイオン化を伴うPVD銅シードオーバーハング再スパッタ

パターンが形成された基板上に金属を堆積させる方法および装置を提供する。金属層が,第1のエネルギーを有する物理蒸着工程で形成される。第2のエネルギーを用いて金属層上に第2の物理蒸着工程が行われ、ここで、堆積層は、脆性および塑性表面修正工程の相互作用を受け、基板上にほぼ同形の金属層が形成される。  (もっと読む)

(もっと読む)

スパッタ成膜方法及びプラズマ処理装置

【課題】ホールやトレンチなどの凹部を被覆する膜のカバレッジ性を向上し、かつ、平坦な表面をもつ膜を成膜することが可能なスパッタ成膜方法を提供する。

【解決手段】チャンバ201内で、金属ターゲットに高周波電力及び直流電圧を印加して、プラズマを発生させるとともにターゲット粒子をイオン化させて金属イオンを発生させる。チャンバ201内のステージホルダ302上に載置された、表面に凹部を有する基板306へ、金属イオンを照射して薄膜を形成する。この際、まず初めに、5乃至15Paの圧力下でスパッタ成膜を行うことにより第1の層を形成し、次いで、0.5乃至5Paの圧力下でスパッタ成膜を行うことにより第1の層上に第2の層を形成する。

(もっと読む)

成膜用金型装置および成膜用金型装置を用いた成膜方法

【課題】成膜されるワークを支持する第一金型と、成膜手段が組込まれる第二金型とを用いて構成される成膜用金型装置において、第一金型がワークと共に成膜されてしまうことを防止する。

【解決手段】ワーク4を成膜するにあたり、ワーク4を第一金型2の凸型面2aに支持せしめた状態で、第一金型2の凸型面2aおよび凸部2bを第二金型3の成膜チャンバー3c内に突入せしめると共に、第二金型3に、前記ワーク4を支持する第一金型2を成膜粒子からマスキングするマスキング部材10を設けた。

(もっと読む)

透明導電膜及びそれを備えた透明電極

本発明は、透明導電膜及びそれを備えた透明電極に関する。より詳しくは、表面に凹凸が形成された酸化亜鉛系透明導電膜に関し、前記凹凸は、稜線部が突出部の突出方向に弧を描くか、または、突出部の先端が頂点を有する場合は、該頂点を中心に2つの稜線部のなす角が90゜以上の鈍角である突出部を含む。本発明の透明導電膜は、湿式エッチング工程を必要とせず、スパッタリング工程のみで形成される。 (もっと読む)

ダメージフリー被覆刻設堆積法

【課題】周辺表面を汚染もしくは乱さずに、スパッタリングした銅シード層を堆積させて、所望の形状に刻設する方法を提供する。

【解決手段】底部516と、側壁514と、上側開口526とを有する複数の凹状のデバイス特徴を含む基板上に銅シード層を堆積させる方法であって、a)基板表面からのスパッタリングを引き起こす態様において前記凹状のデバイス特徴の基板表面に衝突することなく前記銅シード層の第1の部分を前記基板上にスパッタ堆積するステップと、b)前記銅シード層の第2の部分を前記基板上にスパッタ堆積すると同時に、銅シード層の前記第1の部分の少なくとも一部を、前記複数の凹状のデバイス特徴のそれぞれの底部から対応する側壁へと再配分するステップと、を備える。

(もっと読む)

ブリスク上にコーティングを堆積させるための処理

コーティングを堆積させるための処理、特に、腐食の影響を受けやすい流路表面を有するディスクおよび一体型ブレードを有するガス・タービン・エンジン・ブリスクの表面を保護するのに適した耐腐食コーティング。処理には、ブリスクをコーティング材料源に隣接して配置することを、材料源を蒸発させてコーティング材料蒸気を発生させるように構成された装置内で行なうことが含まれる。コーティング材料源に対するブリスクの配向を、ブリスクの回転軸が、コーティング材料源からコーティング材料蒸気がブリスクへと流れる直線経路の約45度以内になるように、またブレードのより腐食の影響を受けやすい流路表面がコーティング材料源に面するように、行なう。次にブリスクをその回転軸の周りに回転させながら、コーティング材料源を蒸発させてコーティング材料蒸気を優先的に堆積させ、ブレードおよびディスクの腐食の影響を受けやすい流路表面上にコーティングを形成する。  (もっと読む)

(もっと読む)

反射防止膜及びその製造方法、並びに表示装置

【課題】可視光領域における低反射特性と電気的な低抵抗特性とを兼ね備え、低コスト化と環境負荷低減が可能な反射防止膜を提供することを提供すること。

【解決手段】本発明の一態様に係る反射防止膜1は、透明性基板15上に形成された反射防止膜1であって、膜厚25nmにおいて波長550nmの透過率が10%未満であり、主成分がAlであるAl系膜2bと、Al系膜2bの上層、又は/及び下層に形成され、膜厚25nmにおいて波長550nmの透過率が10%以上であり、かつ、主成分がAlであり、添加物として少なくともN元素を含むAl系N含有膜2aとを備える。そして、反射防止膜1の比抵抗値が1.0×10−2Ω・cm以下であり、Al系N含有膜2a面の可視光領域における反射率を50%以下とする。

(もっと読む)

蒸着装置

【課題】適切な位置に層を形成することができる蒸着装置を提供すること。

【解決手段】スクリーン7に蒸着により反射層を形成する蒸着装置1は、スクリーン7の光入射側には、互いに所定の角度で交差する水平面および傾斜面が、所定の方向に沿って交互に形成され、蒸着装置1は、スクリーン7を支持する冷却ロール33と、傾斜面に対向配置され、蒸着材料を蒸発させて水平面に反射層を形成する坩堝4とを備える。スクリーン7は、冷却ロール33により鉛直方向に沿って支持され、水平面は、鉛直方向先端側を向くように、傾斜面と鉛直方向に沿って交互に形成され、坩堝4は、冷却ロール33により支持されたスクリーン7の鉛直方向先端側に配置されている。これにより、蒸着材料がスクリーン7の傾斜面に対してのみ付着することができ、傾斜面にのみ反射層を形成できる。

(もっと読む)

半導体装置の製造方法

【課題】溝を埋め尽くすように形成されるCu層中のMnの残留量の増加を生じることなく、溝の側面上における合金膜の膜剥がれの発生を防止することができる、半導体装置の製造方法を提供する。

【解決手段】SiおよびOを含む絶縁材料からなる第2絶縁層6に、第2溝11が形成される。次に、スパッタ法により、第2溝11の内面に、CuMn合金からなる合金膜18が被着される。この合金膜18は、第2溝11の内面に接する部分のMn濃度が相対的に高く、その表層部分のMn濃度が相対的に低くなるように形成される。次いで、合金膜18上に、Cuからなる第2配線14が形成される。第2配線14の形成後、熱処理により、第2配線と第2絶縁層6との間に、MnSiOからなる第2バリア膜13が形成される。

(もっと読む)

ワイヤグリッド偏光板の製造方法

【課題】ロール・ツー・ロール方式を用い、製品面内の光学特性にばらつきが小さいワイヤグリッド偏光板を得ることができるワイヤグリッド偏光板の製造方法を提供すること。

【解決手段】本発明のワイヤグリッド偏光板の製造方法は、表面に格子状凸部を有する基材フィルムがロール状に巻かれてなる原反ロールから、搬送用ロールを介して前記基材フィルムを巻取ロールに搬送する間に前記基材フィルム内の有効製品部に金属を被着するロール・ツー・ロール方式のワイヤグリッド偏光板の製造方法であって、前記基材フィルム内の有効製品部に金属が最も多く被着されている部分の金属被着量をdMAXとし、前記基材フィルム内の有効製品部に金属が最も少なく被着されている部分の金属被着量をdMINとしたときに、(dMAX−dMIN)/(dMAX+dMIN)で定義される数値δが、δ<0.15を満たすことを特徴とする。

(もっと読む)

真空蒸着装置

【課題】ロール・ツー・ロール方式において、膜厚の安定化及び金属の光学特性の高いワイヤグリッド偏光板を得るための真空蒸着装置を提供すること。

【解決手段】本発明の真空蒸着装置は、表面に格子状凸部を有する基材フィルム5がロール状に巻かれてなる原反ロール6から、搬送用ロール7を介して前記基材フィルム5を巻取ロール8に搬送する間に前記基材フィルム5に金属を蒸着するロール・ツー・ロール方式のワイヤグリッド偏光板の製造に用いる真空蒸着装置であって、前記原反ロール6、前記搬送用ロール7及び前記巻取ロール8を収容する真空槽と、前記真空槽内に配置され、蒸着材9を加熱・蒸発させる加熱部10と、前記真空槽内の気体を捕集する冷凍トラップ11と、前記加熱部10と前記冷凍トラップ11との間に配置された遮熱板12と、を具備することを特徴とする。

(もっと読む)

スクリーンの製造方法及び製造装置、並びにスクリーン

【課題】外光の反射による影響を低減して投射光をコントラストのより改善された画像品質の安定した投影ができるスクリーンを提供するとともに、当該スクリーンを比較的省スペースで簡易に製造できるスクリーンの製造方法及びスクリーンの製造装置を提供すること。

【解決手段】スクリーンの製造装置100において、スクリーン基板1は、ホルダHDにより内壁面130aに沿って所定の位置で固定される。蒸発源装置120により成膜物質Wを加熱して、蒸発させる。チャンバ130内は、所望の真空状態となっているため、成膜物質Wの射出軌道EVは、蒸発源装置120から放射状に射出するものとなり、スクリーン基板1上に堆積する。これにより、スクリーン基板1上に成膜物質Wによる反射膜が形成され、スクリーンが製造される。

(もっと読む)

半導体装置の製造方法及び半導体装置

【課題】配線材との密着性が良く、バリア性の高い金属膜をもつ半導体装置、およびその製造方法を提供する。

【解決手段】基板上に絶縁膜、金属からなるバリアメタル膜、及びCu配線金属膜がこの順で積層された積層構造を具備してなり、バリアメタル膜の酸化物のX線回折測定による回折強度が、バリアメタル膜とCu配線金属膜との化合物の回折強度の10倍以下である。

(もっと読む)

CVD装置及び半導体装置の製造方法

【課題】ウェハー外周部から剥離した膜がカラーリングに異物として付着することを抑制できるCVD装置及び半導体装置の製造方法を提供する。

【解決手段】高密度プラズマCVD装置は、成膜とエッチングを同時に又は繰り返して行うことで埋め込み性の高い膜をウェハー上に形成する高密度プラズマCVD装置であり、、ウェハー21が保持され、ウェハー21より径の小さい静電チャック2と、静電チャック2の側壁を囲むように設置されたカラーリング1bとを具備し、カラーリング1bは、静電チャック2の側壁に対向し且つウェハーの外周部の下方に位置する対向部40aを有し、対向部40aは静電チャックの側壁を囲むように形成されており、対向部40aにおける静電チャック2に対して外側は、前記ウェハーの外周部の最も外側の端部より内側に位置していることを特徴とする。

(もっと読む)

パルス状直流スパッタ成膜方法及び該方法のための成膜装置

【課題】コンタクトホールやスルーホール、配線溝等の内壁面に対して、膜厚や膜質などの点で高い膜性能を確保した成膜を行い得るパルス状直流スパッタ成膜方法及びこの方法のための成膜装置を提供する。

【解決手段】ターゲット6に対してパルス状の直流電力を印加するスパッタ成膜方法において、あらかじめ、化合物種たる反応ガスを導入可能とすると共に前記パルス状直流電力の平均電力を一定に保ったまま該パルス状電力のデューティ比を可変とし、前記反応ガスを所定流量で導入した状態で、前記デューティ比を変化させて、基板7に形成される金属化合物薄膜の組成比を異ならせる。

(もっと読む)

61 - 80 / 259

[ Back to top ]