Fターム[4K029DB06]の内容

Fターム[4K029DB06]に分類される特許

201 - 220 / 742

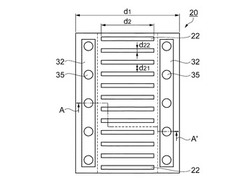

蒸着マスク、及び蒸着マスクの製造方法

【課題】低硬度の材料層に蒸着マスクを密着させると、硬度差により傷が発生し、完成後の有機EL装置の表示品質を低下させる。このような既形成層に与える損傷を低減する蒸着マスクを提供する。

【解決手段】被蒸着基板に対向する第1表面と蒸着源に対向する第2表面とを有し、被蒸着基板のパターン形成領域に対応する領域である第1の領域に形成された開口部22と、開口部22の周辺領域の第1表面側に形成されたスペーサー35と、を有する蒸着マスクとする。

(もっと読む)

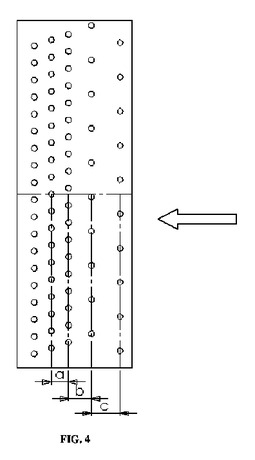

成膜マスク、及び成膜マスクの製造方法

【課題】単結晶半導体基板を分割して得られた成膜マスクであって、分割時に生じるバリ等で表面の平滑性が損われない成膜マスク。

【解決手段】支持基板30と支持基板30に取り付けられた複数のチップ20とからなり、被成膜基板42に対向する第1表面11と膜材料源に対向する第2表面12とを有する成膜マスク10であって、チップ20は、単結晶半導体基板7に枠状の溝16を第1表面11側から形成後、溝16に外力を加えて破断分割して得られたチップ20であり、チップ20の側面部は溝16の一部である平滑面19と破断分割時に生じた破断面18とを有しており、破断面18は第1表面11側には形成されていないことを特徴とする成膜マスク。

(もっと読む)

有機材料層を基板上に形成する方法

インライン堆積システムにおいて有機材料層を基板上に形成する方法であって、有機材料は、所定の一定でない堆積レートプロファイルで堆積される。該プロファイルは、所定の第1平均堆積レートで有機材料層の少なくとも第1単分子層を堆積するために用意した所定の第1堆積レート範囲と、所定の第2平均堆積レートで有機材料層の少なくとも第2単分子層を堆積するために用意した所定の第2堆積レート範囲とを含む。インジェクタの開口を経由した有機材料の注入は、所定の堆積レートプロファイルを実現するために制御される。  (もっと読む)

(もっと読む)

薄膜蒸着装置

【課題】大型基板量産工程に容易に適用でき、製造収率が向上した薄膜蒸着装置を提供する。

【解決手段】蒸着物質を放射する蒸着源と、蒸着源の一側に配され、第1方向に沿って複数の第1スリットが形成される第1ノズルと、第1ノズルと対向するように配され、第1方向に沿って複数の第2スリットが形成される第2ノズルと、第1ノズルと第2ノズルとの間に第1方向に沿って配されて、第1ノズルと第2ノズルとの間の空間を複数の蒸着空間に区画する複数の遮断壁を備える遮断壁アセンブリーとを備える薄膜蒸着装置。

(もっと読む)

蒸着装置

【課題】蒸着装置を提供する。

【解決手段】被処理体に蒸着物質を蒸着させる蒸着装置において、蒸着物質を被処理体に蒸着させる蒸着源と、被処理体と離隔されて配され、一面上に蒸着源が配されるベースと、蒸着源と被処理体との間に位置する第1補正部及び第2補正部とを具備し、第1補正部及び第2補正部は、互いに対向するように、蒸着源の外郭部にそれぞれ配され、第1補正部及び第2補正部は、それぞれ回転しつつ、被処理体に蒸着される蒸着物質の厚さを調節することを特徴とする蒸着装置を提供する。

(もっと読む)

蒸着方法及び蒸着装置

【課題】基板を搬送しながら行う蒸着において、蒸着位置精度を向上して緻密なパターンの形成を可能にする。

【解決手段】蒸着マスク16R,16G,16Bによる蒸着位置の基板の搬送方向手前側の位置を撮像可能に設けられた撮像手段4により、蒸着マスク16Bに形成されたアライメントマークと有機EL表示用基板9表面に予め形成されたピクセルとを撮像し、該撮像画像に基づいてアライメントマークの基準位置とピクセルの基準位置との間の位置ずれ量を検出し、該位置ずれ量が所定値となるようにアライメント手段5により蒸着マスク16R,16G,16Bを上記基板面に平行な面内にて搬送方向と略直交する方向に移動して位置合わせしながら、搬送中の有機EL表示用基板9のピクセル上に所定のパターンを蒸着して形成するものである。

(もっと読む)

蒸着ソース

【課題】蒸着ソースを提供する。

【解決手段】加熱炉と、加熱炉に熱を加えるように、加熱炉を覆い包みながら配された第1加熱部と、第1加熱部と所定間隔に離隔され、加熱炉を覆い包みながら配された第2加熱部と、を備え、第2加熱部は、それぞれ相互離隔された複数の副加熱部を備え、複数の副加熱部は、相互離隔された状態で加熱炉を覆い包む蒸着ソースである。前記副加熱部は、それぞれ前記加熱炉の異なる領域に対応するように配され、前記加熱炉の異なる領域を加熱する。

(もっと読む)

薄膜蒸着装置およびこれを備える薄膜蒸着システム

【解決手段】本発明は、基板が搬送される搬送チャンバーと、前記搬送チャンバーの両側にそれぞれ結合された第1および第2の工程チャンバーと、を備え、前記第1および第2の工程チャンバーのそれぞれは、互いに離間して設けられる第1および第2の基板ホルダーと、前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、を備える薄膜蒸着装置およびこれを備える薄膜蒸着システムを提供する。このように、本発明は、搬送チャンバーの両側に同じ工程を行う多数の工程チャンバーが連結されることにより、多数の基板に対する薄膜工程を並行して実施して工程速度を高めることができる。 (もっと読む)

成膜装置及び成膜システム

【課題】本発明は真空チャンバ内部の圧力状態に依存せず、特に1辺の長さが1mを超える大形基板に対して精密なパターニングに向けた高精度基板アライメントが可能な成膜装置または成膜システムを提供することである。

【解決手段】本発明は、基板とマスクとのアライメントを行い成膜材料を基板に真空成膜する真空チャンバを有する成膜装置またはシステムにおいて、前記真空チャンバの内部に設けた剛体の第1基準部材、真空チャンバの外部に設けた剛体の第2基準部材及び一端を前記第1基準部材の固定し、前記真空チャンバの壁に設けた貫通孔を通して他端を前記第2基準部材に固定された剛体の支柱を複数具備するかご構造体と、前記かご構造体を前記真空アライメントチャンバの所定位置に維持するフローティング機構と、前記支柱を覆い前記真空チャンバの気密性を確保し、アライメントマークを撮像する撮像手段を前記剛体のいずれかに取付けたことを特徴とする。

(もっと読む)

ガスバリアフィルムおよびガスバリアフィルムの製造方法

【課題】層間の密着力が高く、ガスバリア性能が優れたガスバリアフィルムおよびガスバリアフィルムの製造方法を提供する。

【解決手段】本発明のガスバリアフィルムは、基板上に、有機層と無機層とが順に形成されてなる積層体が、少なくとも2層以上積層されたものである。有機層のうち基板上に直接形成される第1の有機層はガラス転移温度が200℃以上でモノマー中のC−C結合密度が0.19以上の(メタ)アクリル化合物により構成され、厚さが300nm以上1000nm未満である。有機層のうち、第1の有機層以外の第2の有機層は、ガラス転移温度が105℃以上でモノマー中のC−C結合密度が0.19以上の(メタ)アクリル化合物により構成され、厚さが50nm以上300nm未満である。また、無機層はプラズマを用いた成膜方法により形成されている。

(もっと読む)

成膜用基板および成膜方法

【課題】材料の利用効率が高い成膜用基板を提供する。また、前記成膜用基板を利用して材料の利用効率が高い成膜方法を提供する。

【解決手段】異なる成膜特性を有する複数の領域を支持基板100の第1の面に形成した成膜用基板150を用意し、前記成膜用基板150の第1の面に成膜可能な材料を成膜し、前記材料が成膜された成膜用基板150の第1の面と被成膜基板を対峙して配置し、前記異なる成膜特性に応じた複数の成膜方法を順次用いて、1枚の成膜用基板150から複数の被成膜基板に前記材料を成膜すれば良い。

(もっと読む)

真空蒸着装置

【課題】本発明の目的は、真空チャンバ内部の圧力状態に依存せずに、例えば、1辺の長さが1mを超える大形基板に対して、蒸発源の安定したスキャン動作が行える駆動機構を備えた信頼性の高いまたは稼働率の高いあるいは安定して蒸着が可能なまたは軽量で製作コスト、装置輸送コストの低減を図った真空蒸着装置を提供することである。

【解決手段】本発明は、前記真空チャンバの内部に設けた剛体の第1基準部材、真空チャンバの外部に設けた剛体の第2基準部材、及び一端を前記第1基準部材に固定し、前記真空チャンバの壁に設けた貫通孔を通して他端を前記第2基準部材に固定された剛体の支柱を複数具備するかご構造体と、前記真空チャンバの気密性を確保する気密部と、前記かご構造体を前記真空チャンバの所定位置に維持する維持手段とを有することを特徴とする。

(もっと読む)

ガスバリア積層体の製造方法およびガスバリア積層体

【課題】ガスバリア性のみならず耐久性にも優れる、無機/有機のガスバリア積層体を提供する。

【解決手段】気相成膜法で無機化合物層を形成した後、逆スパッタリング等で粗面化処理を行い、粗面化処理を行なった無機化合物層の上に、フラッシュ蒸着によって有機化合物層を形成することにより、前記課題を解決する。

(もっと読む)

有機蒸発材料印刷の方法および装置

1つの実施の形態における本発明は、蒸発材料を含んだ複数の気体流を基材に送り出すという形で、蒸発材料を運ぶ第1の気体流を基材に提供して基材上で積層させること、気体流を囲む気体カーテンを形成することにより、目標印刷範囲を越えて気体流が拡散するのを防ぐこと、蒸発材料を目標印刷範囲で凝縮させること、に関する。また、別の実施の形態では、熱を利用して蒸発材料の流れと積層の厚みとを制御する。 (もっと読む)

成膜装置及び成膜方法、並びに照明装置の作製方法

【課題】均一性の良い薄膜を形成する成膜装置若しくは薄膜の作製方法を提供することを目的とする。

【解決手段】基板の一の領域に特定の成膜材料が被着されるように配置された第1の蒸発源と、基板の他の一の領域に他の特定の成膜材料が被着されるように配置された第2の蒸発源とを設け、基板の被成膜表面において異なる材料が所定の比率で含まれるように基板を回転させる。複数の蒸発源を異なる位置に配置することにより、複数の材料が混合した薄膜、複数の材料の層が格子状に配列した薄膜、若しくは複数の材料の単分子層が膜厚方向に積層した薄膜であって実質的に単分子超多層構造した薄膜を形成することが可能となる。

(もっと読む)

成膜用マスク、電気光学装置の製造方法、有機EL装置の製造方法

【課題】表示品質を向上させることができる成膜用マスク、電気光学装置の製造方法、有機EL装置の製造方法を提供する。

【解決手段】複数のサブ画素と平面的に重なる第1領域の全体が開口する第1開口孔72aが設けられた第1マスク72と、第1マスク72に積層され、第1領域において部分的な領域である第2領域が開口する第2開口孔73aが設けられた第2マスク73と、を有する。

(もっと読む)

成膜方法及び成膜装置

【課題】大気に開放されることなく、かつ蒸発温度を超える温度への一度の加熱で、低温及び高温に属する不純物(中温材料、高温材料)を除去し、成膜の対象である中温材料のみからなる高純度な膜を得ることができる成膜方法を提供する。

【解決手段】第1の温度T1に制御することにより第1の蒸発源11に備えられた第1の有機材料20から低温材料LM、中温材料MMを気化させる。生成された気体状態の低温材料LM、中温材料MMを、第2の蒸発源12系に移動させ、収集パネル19で冷却し、固体状態または液体状態の第2の有機材料21を生成させる。次に、第2の有機材料21を第2の温度T2に制御して、低温材料LMを気化させる。残留した中温材料MMからなる第3の有機材料22を、第3の温度T3に制御することにより気化させ、気化された中温材料MMを用いて基板30に成膜する。

(もっと読む)

照明装置の製造装置及び製造方法

【課題】スループット良くEL発光を利用した照明装置を製造することが可能な製造装置を提供することを課題の一とする。

【解決手段】真空室と、真空室を減圧あるいは高真空状態とする排気系と、真空室へ基板を搬送する搬送室と、を有する照明装置の製造装置を提供する。この製造装置において、真空室は、搬送室から搬送された基板上に第1の電極を成膜する成膜室と、第1の電極上に少なくとも発光層を有する第1の発光ユニットを成膜する成膜室と、第1の発光ユニット上に中間層を成膜する成膜室と、中間層上に少なくとも発光層を有する第2の発光ユニットを成膜する成膜室と、第2の発光ユニット上に第2の電極を成膜する成膜室と、第2の電極が設けられた基板上に封止膜を成膜する成膜室と、成膜室のそれぞれに基板を順次搬送するための基板搬送手段と、を有する。

(もっと読む)

成膜装置

【課題】材料補充時、成膜装置内を大気開放せず、装置内の温調を管理しながら有機材料を補充、混合する成膜装置を提供する。

【解決手段】成膜装置10は、有機材料mが収納された材料容器500を収容するロードロック室100aと、ゲートバルブGV2を介してロードロック室100aと接続された中間室200と、ロードロック室内の材料容器500を、ゲートバルブGV2を介して中間室200に投入する複数のピン機構700と、複数のピン機構700により中間室200に投入された材料容器500内の有機材料mを気化させるシースヒータ205aと、シースヒータ205aにより気化された有機材料mを輸送する輸送室300と、輸送室300を輸送された有機材料mにより基板Gを成膜する成膜室400とを有する。

(もっと読む)

マスク部材のクリーニング装置及びクリーニング方法並びに有機ELディスプレイ

【課題】真空蒸着を行った後のマスク部材をクリーニングするに当って、負荷を最小限に抑制したクリーニング時におけるマスク部材及びクリーニング装置を提供する。

【解決手段】マスク部材1をドライ洗浄ステージ11で鉛直状態に保持して、レーザ発振器からスキャニング光学系を介してレーザ光のパルスをマスク板の表面にスポット的に照射し、マスク板表面の蒸着物質を、マスク板と蒸着物質との間の熱膨張率の差で破砕させ、その砕片及び薄片を長尺ノズルによる負圧吸引力の作用で除去し、次いでウエット洗浄ステージ14において、溶剤洗浄部12で超音波洗浄を行い、シャワー洗浄部13で溶剤を用いてマスクフレームを含めたマスク部材の全体をクリーニングする。

(もっと読む)

201 - 220 / 742

[ Back to top ]