Fターム[4K029DC12]の内容

Fターム[4K029DC12]の下位に属するFターム

筒状、棒状 (139)

Fターム[4K029DC12]に分類される特許

81 - 100 / 160

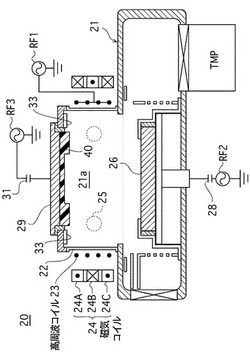

スパッタ装置およびプラズマ処理装置

【課題】成膜レートの安定化、面内均一性の向上およびターゲットの長寿命化を図る。

【解決手段】プラズマ形成空間21aを形成する真空槽21と、この真空槽の上部を閉塞する天板29と、プラズマ形成空間にプラズマを発生させる高周波コイル23と、磁気コイル群24と、プラズマ形成空間に設置された基板支持用のステージ26と、プラズマ形成空間へプロセスガスを導入するガス導入部33と、天板に固定されたスパッタリング用のターゲット40とを備え、エッチング処理とスパッタ処理を交互に行って基板の表面に高アスペクト比の孔又は溝を形成するプラズマ処理装置20であって、ターゲット40の外周部をプラズマ形成空間に向かって突出形成することによって、ターゲットの外周部の集中的な摩耗による成膜レートのバラツキ、面内均一性の低下およびターゲットの寿命の低下を抑制する。

(もっと読む)

円筒形スパッタリングターゲット

【課題】スパッタ中の割れを著しく低減できる円筒形スパッタリングターゲットを提供する。

【解決手段】ITOまたはAZOからなる円筒形ターゲット材1の相対密度が90%以上であり、外周面の研削方向2と円筒軸に平行な直線3とのなす角度(前記角度のうち、0°以上90°以下のものを示すθとする)が、45°<θ≦90°またはtanθ>πR/L(Rは円筒形ターゲット材1の外径、Lは円筒形ターゲット材1の長さ)であり、かつ、前記円筒形ターゲット材1の外周面の表面粗さRaが3μm以下である円筒形スパッタリングターゲット。

(もっと読む)

成膜装置および成膜方法

【課題】原子炉炉心に挿入して炉心内の中性子を測定する中性子検出器のカソードに形成される中性子変換層ついて、高真空度下においても安定なプラズマを発生させて、品質(膜質)の高い中性子変換層を得ることのできる成膜装置を提供する。

【解決手段】成膜装置1は、放電電極2と、中性子検出器30のカソード33として用いられる円筒状の接地電極4と、放電電極2と接地電極4とを電気的に絶縁する筒状あるいはスリーブ状の絶縁体5と、放電電極2と接地電極4との間に電力を供給する電源部6と、放電電極2と絶縁体5とを接地電極4の長手軸方向に移動させる電極移動部7と、電源部6が供給した電力により放電電極2と接地電極4との間に発生した電界へ磁界を加える磁界発生部8と、少なくとも接地電極4内を真空にする真空手段9とから構成される。

(もっと読む)

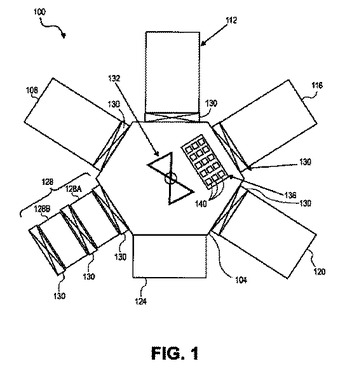

リニアソースを有するクラスターツール

クラスターチャンバーとリニアソースとを組み合わせたシステムおよび方法が説明されている。複数のウェハがパレット上に搭載される。クラスターチャンバー内の中央ロボットは、クラスターチャンバーに接続されたチャンバーの間でパレットを移動する。クラスターチャンバーに接続された少なくとも1つのチャンバーは、リニアデポジションソースを有し、パレットはリニアデポジションソースに対して移動可能である。  (もっと読む)

(もっと読む)

ZnO蒸着材及びそれにより形成されたZnO膜

【課題】ITO膜に迫る高い導電率の膜を高速成膜することができる。

【解決手段】透明導電膜を成膜するために用いられるZnO蒸着材において、ZnOを主成分としたペレットからなり、ペレットがCeとAlの双方の元素を含み、CeがAlよりも含有割合が高く、Ceの含有割合が0.1〜14.9質量%、Alの含有割合が0.1〜10質量%の範囲内であることを特徴とする。

(もっと読む)

超平滑面スパッターターゲットとそれを製造する方法

ある厚さのスパッターターゲット表面変形層を除去するための方法を提案する。この方法により、スパッタリング作業時のバーンイン時間の短縮が実現される。この方法は、粘弾性研磨媒体による、ターゲット表面の押出しホーンポリッシングから成る。 (もっと読む)

ZnO蒸着材及びそれにより形成されたZnO膜

【課題】ITO膜に迫る高い導電率の膜を高速成膜することができる。

【解決手段】透明導電膜を成膜するために用いられるZnO蒸着材において、ZnOを主成分としたペレットからなり、ペレットがYとB、Al、Ga及びScからなる群より選ばれた1種又は2種以上の元素を含み、YがB、Al、Ga及びScからなる群より選ばれた1種又は2種以上の元素よりも含有割合が高く、Yの含有割合が0.1〜14.9質量%、B、Al、Ga及びScからなる群より選ばれた1種又は2種以上の元素の含有割合が0.1〜10質量%の範囲内であることを特徴とする。

(もっと読む)

接合されたスパッタリングターゲット及び製造方法

スパッタリングターゲット集合体を製造する方法において、粉末形態の金属及び合金を用いてターゲット材料を支持板に接合し、真空ホットプレス中で達成される温度で、実質的に100%の接合を達成することによる、上記方法。  (もっと読む)

(もっと読む)

帯材状の基板を真空処理するための処理装置

本発明は、帯材状の基板の表側の少なくとも一部の領域を、第1のプロセスチャンバ内及び第2のプロセスチャンバ内で真空処理、特に真空コーティングするための処理装置であって、前記第1のプロセスチャンバが第1のプロセスローラと少なくとも1つのプロセス源とを有し、前記第2のプロセスチャンバが第2のプロセスローラと少なくとも1つのプロセス源とを有している形式のものに関する。本発明によれば、前記第1のプロセスチャンバと第2のプロセスチャンバとの間にトランスファチャンバが配置されており、該トランスファチャンバが、前記2つのプロセスチャンバに接続されていて、前記2つのプロセスチャンバのうちの少なくとも一方に対して圧力的に分離可能であって、処理しようとする基板のための、取り出し可能な繰り出し部を備えた繰り出し装置と、取り出し可能な巻取り部を備えた巻取り装置と、前記繰り出し部及び/又は巻取り部を供給可能及び取り出し可能にするためのアウターロックとを有している。この場合、前記処理しようとする基板はその裏側が、第1及び第2のプロセスローラに対面していて、該基板が、前記巻取り装置から第1のプロセスローラにガイドされ、第1のプロセスローラから第2のプロセスローラにガイドされ、また第2のプロセスローラから前記トランスファチャンバを通って前記巻取り装置にガイドされるようになっている。本発明は、このような処理装置を駆動するための方法に関する。  (もっと読む)

(もっと読む)

Moターゲット材の製造方法

【課題】 加圧容器への原料粉末の充填密度を向上させ焼結体の変形を低減させたMoターゲット材の製造方法を提供する。

【解決手段】 平均粒径20μm以下のMo原料粉末を圧縮成形した圧密体を、粉砕し該原料粉末の平均粒径以上でかつ平均粒径10mm以下の二次粉末を作製した後、該二次粉末を加圧容器に充填し、次いで加圧焼結を施し焼結体を得るMoターゲット材の製造方法である。また、前記原料粉末は冷間静水圧プレスで圧縮成形するMoターゲット材の製造方法である。

(もっと読む)

強磁性体スパッタリングターゲット、マグネトロンスパッタリング装置、及び半導体装置の製造方法

【課題】寿命を長くして交換頻度を少なくすることができる、マグネトロンスパッタリング用の強磁性体スパッタリングターゲットを提供する。

【解決手段】本発明に係る強磁性体スパッタリングターゲットは、表面に、複数の孔状の凹部を有する。前記凹部は、少なくとも底面上の部分における径又は幅が3mm以下であるのが好ましい。前記強磁性体スパッタリングターゲットは円板状である場合、前記複数の凹部の一つは、前記強磁性体スパッタリングターゲットの中心に配置され、前記複数の凹部の少なくとも一部は、前記強磁性体スパッタリングターゲットと同心の円周に沿って略等間隔で配置されている。

(もっと読む)

バッキングプレート付きスパッタリングターゲットの製造方法

【課題】円板状ターゲット素材とバッキングプレート素材を接合してバッキングプレート付きスパッタリングターゲットを製造する方法を提供する。

【解決手段】片面に突起21を有する高硬度の金属からなる円板状ターゲット素材1と熱伝導性に優れかつ前記円板状ターゲット素材1よりも低硬度の金属からなる円板状バッキングプレート素材3を前記円板状ターゲット素材の突起21が前記円板状バッキングプレート素材に接するように重ね合わせたのち加圧接合してスパッタリングターゲットとバッキングプレートを接合するバッキングプレート付きスパッタリングターゲットを製造する方法において、前記円板状ターゲット素材の片面に形成されている突起21は、全てその先端7が円板状ターゲット素材の中央に向かって傾斜していることを特徴とする。

(もっと読む)

シリコンターゲット材

【課題】スパッタリング時の異常放電およびパーテイクルの発生が少なく、ターゲット材が割れ難いシリコンターゲット材を提供する。

【解決手段】ターゲット材表面のエロージョン部に挟まれた非エロージョン部が溝状に形成されていることを特徴とし、好ましくは、上記非エロージョン部溝の底部コーナ部および両端コーナ部が湾曲面ないし傾斜面によって形成されており、ターゲット側端の非エロージョン部が面取り加工されており、非エロージョン部の溝の深さがエロージョン部の浸食深さと同等か浸食深さより深く形成されているシリコンターゲット材。

(もっと読む)

マグネトロンスパッタ用ターゲット及び透明導電膜形成方法並びに有機電界発光素子の製造方法

【課題】基板上にマスクを設け、マグネトロンスパッタリング法により基板上に透明導電膜をパターン形成するためのマグネトロンスパッタ用ターゲットにおいて、マグネトロンスパッタリングにより、スパッタリングターゲット材の消費に無駄が無く透明導電膜を形成でき、また透明導電膜の抵抗率や透過率の制御が容易にできるスパッタリングターゲットを提供する。

【解決手段】多数の穴の開いた透明導電膜用材料からなる円盤状ターゲットに、ターゲットと同一透明導電膜用材料または他の透明導電膜用導電材料からなる円柱ピン形状のターゲットを多数の穴に完全充填するよう挿入させたことを特徴とする。

(もっと読む)

コーティング装置およびスパッタリング成膜方法

【課題】ターゲットを大型化してもそのクラックや破壊を未然に防止できる新規なコーティング装置およびスパッタリング成膜方法の提供。

【解決手段】チャンバー10内に設置されるバッキングプレート90に当該バッキングプレート90と線膨張係数の異なる板状のターゲット40を備えたコーティング装置100であって、前記ターゲット40を複数の分割ターゲット40aで構成すると共に当該各分割ターゲット40a同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレート90に取り付ける。これによって、各分割ターゲット40a間の隙間が適宜拡大縮小することでその膨張収縮量の差を吸収できるため、大型のターゲット40を用いた場合でも、これにクラックや破壊が生ずるのを防止できる。

(もっと読む)

回転式ターゲットアセンブリ

【課題】スパッタリング時にスパッタリングターゲット部のクラック不良や割れ不良およびスパッタリングターゲット部の膨張によって回転時にスパッタリングターゲット部が空転する現象を防ぐことができる回転式ターゲットアセンブリを提供する。

【解決手段】中空状の回転ローラと、回転ローラの外周に形成されたスパッタリングターゲット部と、回転ローラとスパッタリングターゲット部との間に介在され、熱伝導率がスパッタリングターゲット部より大きい冷却挿入部材とを備える回転式ターゲットアセンブリ。

(もっと読む)

複数マグネトロン、特に二段型褶曲マグネトロンの連動走査

【課題】ターゲット(124)のスパッタ面状に閉鎖プラズマループをそれぞれ形成する1つ以上のマグネトロン(112)を含むマグネトロンアセンブリを提供する。

【解決手段】ターゲットは、その上で各帯状マグネトロンが転動(126)し、バネ機構(114)を介して共通の支持プレート(32)に部分的に支持されている複数の帯状ターゲットを含んでいてもよい。帯状マグネトロンは二段式褶曲マグネトロン(200)であってもよく、ここで各マグネトロンが帯状ターゲットの側部の間に延びる褶曲プラズマループを形成し、またその端部はターゲットの中央で接する(220)。マグネトロンを形成する磁石は湾曲部により連結された概して均一な直線部分を有するパターンに配置してもよく、ここでプラズマ軌道を操作するためにコーナー部付近では追加の磁石位置が利用可能である。

(もっと読む)

スパッタリング方法およびそれに用いられるスパッタリングターゲット

【課題】アーキングを低減しながら、膜厚均一性に優れたスパッタ膜の形成を可能とする、スパッタリング方法およびターゲットの提供。

【解決手段】厚肉部、薄肉部およびそれらの間の傾斜部を備えたスパッタリングターゲットを、マグネトロンスパッタリング装置内に、厚肉部および薄肉部がエロージョン領域および非エロージョン領域にそれぞれ対応するように配置する。ここで、傾斜部の少なくとも一つが、エロージョン領域および非エロージョン領域の両方にまたがり、なおかつ、エロージョン/非エロージョン領域の境界線上において薄肉部の表面を基準として0.3〜2.0mmの高さを有するようにする。そして、スパッタリング操作を行う。

(もっと読む)

PVDターゲットの新規な製造設計と加工方法及び加工装置

伸張した側壁を備えているPVDスパッタリングターゲットを製作するための方法であって、a)表面材料を芯材料に接合して粗形材を製作する段階と、b)粗形材を成形する段階と、実施形態によっては、c)少なくとも1つの機械加工工程を使用してターゲットを形成する段階、を含んでいる方法を説明している。更に、伸張した側壁を備えているPVDスパッタリングターゲットを製作するための方法であって、a)表面材料を芯材料に接合して粗形材を製作すると同時に、同粗形材を成形する段階と、実施形態によっては、b)少なくとも1つの機械加工工程を使用してターゲットを形成する段階、を含んでいる方法を説明している。これらの方法を使用して形成されたPVDスパッタリングターゲットと関連装置もここで説明している。  (もっと読む)

(もっと読む)

成膜方法、成膜装置及び記憶媒体

【課題】バリヤ層や補助シード膜等の成膜プロセス条件を適切に選択して凹部の底部を削り取り、削り込み窪み部の底部の電気抵抗上昇の原因となる層を取り除きつつ側面や上面に薄膜を形成することが可能な成膜方法を提供する。

【解決手段】処理容器34内で金属ターゲット78をイオン化させて金属イオンを含む金属粒子を発生させ、載置台44上に載置した被処理体Wにバイアス電力により引き込んで表面に凹部5が形成されている被処理体の表面に薄膜を形成する成膜方法において、凹部の最下層の底部を削って削り込み窪み部12を形成しつつ凹部内の表面を含む被処理体の表面全体に第1の金属を含む薄膜よりなるバリヤ層10を形成するバリヤ層形成工程と、削り込み窪み部の底部を更に削って凹部内の表面を含む被処理体の表面に第2の金属を含む薄膜よりなるメッキ用の補助シード膜14Aを形成する補助シード膜形成工程とを有する。

(もっと読む)

81 - 100 / 160

[ Back to top ]