コーティング装置およびスパッタリング成膜方法

【課題】ターゲットを大型化してもそのクラックや破壊を未然に防止できる新規なコーティング装置およびスパッタリング成膜方法の提供。

【解決手段】チャンバー10内に設置されるバッキングプレート90に当該バッキングプレート90と線膨張係数の異なる板状のターゲット40を備えたコーティング装置100であって、前記ターゲット40を複数の分割ターゲット40aで構成すると共に当該各分割ターゲット40a同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレート90に取り付ける。これによって、各分割ターゲット40a間の隙間が適宜拡大縮小することでその膨張収縮量の差を吸収できるため、大型のターゲット40を用いた場合でも、これにクラックや破壊が生ずるのを防止できる。

【解決手段】チャンバー10内に設置されるバッキングプレート90に当該バッキングプレート90と線膨張係数の異なる板状のターゲット40を備えたコーティング装置100であって、前記ターゲット40を複数の分割ターゲット40aで構成すると共に当該各分割ターゲット40a同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレート90に取り付ける。これによって、各分割ターゲット40a間の隙間が適宜拡大縮小することでその膨張収縮量の差を吸収できるため、大型のターゲット40を用いた場合でも、これにクラックや破壊が生ずるのを防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転がり軸受やボールねじなどの回転部材表面に、耐摩耗性や潤滑性などを付与するための薄膜を成膜するためのコーティング装置およびスパッタリング成膜方法に関するものである。

【背景技術】

【0002】

ダイヤモンドライクカーボン(以下、適宜「DLC膜」と称する)は、その表面がダイヤモンドに準ずる硬さを有し、摺動抵抗も摩擦係数が0.2以下と二硫化モリブデンやフッ素樹脂と同様に小さいことから、従来から様々な部材の潤滑性材料として使用されている。

例えば、磁気ディスク装置においては、磁気素子または磁気ディスクの表面に数十オングストロームのDLC膜を形成することにより、磁気素子と磁気ディスクとの間の潤滑性を高めて磁気ディスクの表面を保護している。

【0003】

また、このような特異な表面の性質から、DLC膜は、転がり摺動部材の新たな潤滑性材料として注目されており、近年、各種機械の軸受への潤滑性の付与に利用されている。

例えば、以下の特許文献1などには、軌道輪の軌道面や転動体の表面に金属を含有するDLC膜を備えた転がり軸受が開示されている。この転がり軸受においては、前記DLC膜によって接触応力が緩和されるようになっている。

【0004】

また、以下の特許文献2〜7などに示すように、CVD法,プラズマCVD法,イオンビーム形成法,イオン化蒸着法,非平衡型マグネトロンを用いたスパッタリング法等によって軌道輪の軌道面や転動体の表面にDLC膜を形成した転がり軸受等が知られている。

【特許文献1】国際公開WO99/14512号公報

【特許文献2】特開平9−144764号公報

【特許文献3】特開2000−136828号公報

【特許文献4】特開2000−205277号公報

【特許文献5】特開2000−205279号公報

【特許文献6】特開2000−205280号公報

【特許文献7】特開2003−56575号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、本発明者らは、このように従来主に転がり軸受等などに対して成膜されていたDLC膜をさらに他の耐摩耗性や潤滑性などが要求される機械要素、例えばボールねじや直動案内レールなどへの適用も検討しているが、このような大型あるいは長尺のものに対してDLC膜をコーティングするためには、そのコーティング装置自体を大型化すると共に、DLC膜の材料となるターゲット(金属蒸発源)などもそのサイズに合わせて大型化(大面積化)する必要がある。

【0006】

例えば、現在使用されているボールねじや直動案内レールには、600mmを超えるような大型のものがあるため、これらの部材に対してコーティング装置を用いてDLC膜をコーティングするには、ターゲットやこれを取り付けるためのバッキングプレートなどのサイズもそれ以上の大きさにする必要がある。

しかしながら、通常スパッタリングに用いられるターゲットと、このターゲットとを取り付けるためのバッキングプレート(銅製)とは材質が異なるため、これらを大型化することによって両者の線膨張係数の違いからなる膨張収縮量の差が顕著となる。

【0007】

そのため、従来のように、そのターゲットをそのままボルトなどによってバッキングプレートに取り付けるとその膨張収縮による変位によって、特に強度の低い(脆い)ターゲットにクラックや破壊が生ずるといった不都合が発生する。

そこで、本発明は前記のような問題点を解決するために案出されたものであり、その主な目的は、ターゲットを大型化してもそのクラックや破壊を未然に防止することができる新規なコーティング装置を提供するものである。

【課題を解決するための手段】

【0008】

前記課題を解決するために請求項1の発明は、

チャンバー内に設置されるバッキングプレートに当該バッキングプレートと線膨張係数の異なる板状のターゲットを備えたコーティング装置であって、前記ターゲットを複数の分割ターゲットで構成すると共に当該各分割ターゲット同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレートに取り付けたことを特徴とするコーティング装置である。

これにより、各分割ターゲットの隙間が適宜拡大縮小することでそのバッキングプレートとターゲットとの線膨張係数の違いからなる膨張収縮量の差を吸収できるため、大型のターゲットを用いた場合でも、これにクラックや破壊が生ずるといった不都合を確実に防止できる。

【0009】

また、請求項2の発明は、

請求項1に記載のコーティング装置において、前記隣接する分割ターゲットの縁部を厚さ方向に階段状または斜めに加工すると共に、当該縁部同士が所定の隙間を隔てて互いに重なり合うように配置し、各々前記バッキングプレートに取り付けたことを特徴とするコーティング装置である。

これにより、各分割ターゲット間のバッキングプレートが直接露出することがなくなるため、そのバッキングプレートをスパッタリングから保護することができる。

【0010】

また、請求項3の発明は、

請求項1または2に記載のコーティング装置において、前記ターゲットは、前記チャンバー内に収容される基材のサイズよりも大きいことを特徴とするコーティング装置である。

これにより、大型の基材であってもその全体に対して均一にコーティングを実施することができる。

【0011】

また、請求項4の発明は、

請求項1〜3のいずれか1項に記載のコーティング装置において、前記バッキングプレートに、前記ターゲットをその周縁部から支持するためのマウントを設けると共に、当該マウントとターゲットとの間に所定の隙間を形成したことを特徴とするコーティング装置である。

これによって、ターゲットの膨張収縮による長さ方向の変位を確実に許容できるため、ターゲットとしてシリコンなどのような強度の低い(脆い)材料を用いた場合でもクラックや破損などを確実に防止することができる。

【0012】

また、請求項5の発明は、

請求項4に記載のコーティング装置において、前記当該マウントとターゲットとの間に形成される隙間のうち、当該ターゲットの厚さ方向の隙間は、少なくとも0.1mm以上の大きさであることを特徴するコーティング装置である。

これによって、ターゲットの膨張収縮による厚さ方向の変位を確実に許容できるため、ターゲットとしてシリコンなどのような強度の低い(脆い)材料を用いた場合でもクラックや破損などを確実に防止することができる。

【0013】

また、請求項6の発明は、

請求項1〜5のいずれか1項に記載のコーティング装置において、前記バッキングプレートは、銅を主成分とする材料からなると共に、前記ターゲットは、クロム、チタンおよびシリコンのいずれかの各金属多結晶体からなることを特徴とするコーティング装置である。

これによって、ターゲットの熱負荷に対する耐久性が向上し、熱サイクルが繰り返しかかってもクラックや破損などが生じることがない。

【0014】

また、請求項7の発明は、

請求項1〜6のいずれか1項に記載のコーティング装置において、前記各分割ターゲットが、それぞれ成分の異なる金属材料からなることを特徴とするコーティング装置である。

これによって、成分の異なる薄膜を任意かつ多層に連続して形成することができる。

【0015】

また、請求項8の発明は、

請求項1〜7のいずれか1項に記載のコーティング装置を用いたスパッタリング成膜方法であって、前記チャンバー内に基材を収容した後、当該チャンバー内を10Pa以下の圧力でアルゴンガスプラズマを発生させて前記バッキングプレート上に取り付けられた複数の分割ターゲットからなるターゲットをスパッタリングし、当該分割ターゲットの成分を前記基材表面に被覆することを特徴とするスパッタリング成膜方法である。

これによって、基材表面に任意成分の被膜を成膜することができる。

【0016】

また、請求項9の発明は、

請求項8に記載のスパッタリング成膜方法であって、

前記基材として鋼を主成分とする基材を用いると共に、前記分割ターゲットとして、クロムを主成分とする分割ターゲットと、シリコンを主成分とする分割ターゲットと、カーボンを主成分とする分割ターゲットを用い、前記クロムを主成分とする分割ターゲットを最初にスパッタリングして当該クロム成分を前記基材表面に被覆して下地層を被覆した後、

前記シリコンを主成分とする分割ターゲットをスパッタリングすると共に前記クロムを主成分とする分割ターゲットのスパッタリングを徐々に減らしながら前記下地層上にクロムとシリコンを主成分とする中間層を被覆し、

その後、前記クロムを主成分とする分割ターゲットのスパッタリングを停止してから前記カーボンを主成分とする分割ターゲットをスパッタリングし、

前記シリコンを主成分とする分割ターゲットのスパッタリングを徐々に減らしながら前記中間層上にカーボンを主成分とするDLC層を形成することを特徴とするスパッタリング成膜方法である。

これによって、基材表面に成分の異なる薄膜を任意の厚さで多層かつ連続して成膜することができる。

【0017】

また、請求項10の発明は、

請求項8に記載のスパッタリング成膜方法であって、

前記基材として、オイル潤滑、グリース潤滑およびヒドロフルオロカーボン類または水素冷媒とこれに可溶な潤滑剤との混合潤滑下で相手部材と転がり接触あるいは摺動接触する鉄鋼製の回転部材を用いると共に、

前記分割ターゲットとして、クロムを主成分とする分割ターゲットと、シリコンを主成分とする分割ターゲットと、カーボンを主成分とする分割ターゲットを用い、

前記クロムを主成分とする分割ターゲットを最初にスパッタリングして当該クロム成分を前記基材表面に被覆してクロム薄膜を被覆した後、

前記シリコンを主成分とする分割ターゲットをスパッタリングして前記クロム薄膜上にクロムとシリコンを主成分とする傾斜層を形成し、

前記クロムを主成分とする分割ターゲットのスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にシリコン膜を形成し、

その後、カーボンを主成分とする分割ターゲットをスパッタリングして前記シリコン膜上にシリコンとカーボンとからなる傾斜層を形成し、

前記シリコンを主成分とする分割ターゲットのスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にカーボンを主成分とする保護膜を形成することを特徴とするスパッタリング成膜方法である。

これによって、オイル潤滑、グリース潤滑およびヒドロフルオロカーボン類または水素冷媒とこれに可溶な潤滑剤との混合潤滑下で相手部材と転がり接触あるいは摺動接触する鉄鋼製の回転部材の表面に、水素の拡散係数が低いクロム薄膜とこれを保護する保護膜を任意の厚さで多層かつ連続して成膜することができる。

【発明の効果】

【0018】

本発明によれば、前記ターゲットを複数の分割ターゲットで構成すると共に当該各分割ターゲット同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレートに取り付けたため、各分割ターゲットの隙間が適宜拡大縮小することでそのバッキングプレートとターゲットとの線膨張係数の違いからなる膨張収縮量の差を吸収することができる。

従って、大型のターゲットを用いた場合でも、これにクラックや破壊が生ずるといった不都合を未然に防止することができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明に係るコーティング装置100の実施の一形態を添付図面を参照しながら説明する。

図1は、本発明に係るコーティング装置100の実施の一形態を示したものである。

図において符号10は真空チャンバーであり、その内部にはボールねじなどの長尺の基材20を取り付ける上部電極30と、コーティング材料(蒸発源)となるターゲット40を備えた下部電極50とが収容されている。

【0020】

また、この真空チャンバー10には、図示しない基材取出し口などの他に、排気口60とガス導入口70とが形成されており、排気口60から図示しない真空ポンプなどによってその真空チャンバー10内の空気を吸引してその内圧を10Pa以下の圧力とすると共に、一方のガス導入口70からアルゴンガス(Ar)などのようなスパッタリング用の雰囲気ガスを適宜導入するようになっている。

【0021】

また、この上部電極30と下部電極50間には、電源(高周波、高圧電源など)80が接続されており、この電源80から両電極30、50間に所定電圧を印加してグロー放電を発生させることによって両電極30、50間にアルゴンガスプラズマを発生させ、そのアルゴンガスプラズマによって前記ターゲット40表面を物理的にスパッタリングしてスパッタリングされたそのターゲット成分を上部電極30側の基材20表面に被覆・堆積(コーティング)するようになっている。なお、このようなコーティング処理中には、両電極30、50が100℃〜400℃以上の高温に達するため、それぞれの電極30、50には冷却水が導入されて強制冷却されるようになっている。

【0022】

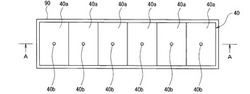

そして、本発明に係るコーティング装置100にあっては、この下部電極50側に取り付けられるターゲット40が基材20よりも十分に大きい短冊プレート状に形成されていると共に、図2および図3に示すようにその長手方向に6つに分割した6つの分割ターゲット40a、40a、40a、40a、40a、40aで構成されている。

すなわち、このターゲット40は、図示するように6つの分割ターゲット40a、40a、40a、40a、40a、40a同士を元の短冊形状を維持すべく互いに所定の隙間cを隔ててバッキングプレート90上に配置されると共に、各分割ターゲット40a、40a、40a、40a、40a、40aが取付けボルト40bによってその下部のバッキングプレート90に取り付けられた構造となっている。

【0023】

従って、一連のコーティング処理における温度サイクルによってこのバッキングプレート90やターゲット40が相互に熱膨張、収縮が繰り返し発生しても各分割ターゲット40a、40a、40a、40a、40a、40aの隙間cが適宜拡大・縮小することで、そのバッキングプレート90とターゲット40との線膨張係数の違いからなる膨張収縮量の差を吸収するようになる。

これによって、大型(大面積)のターゲット40を用いた場合でも、これにクラックや破壊が生ずるといった不都合を未然に防止することができる。

【0024】

また、さらに図4に示すように、前記隣接する分割ターゲット40a、40a、40a、40a、40a、40aの縁部を厚さ方向に斜め(図4(A))、または階段状(図4(B))に加工すると共に、当該縁部同士を所定の隙間cを隔てて互いに上下に重なり合うように配置して各々前記バッキングプレート90に取り付けるようにすれば、その隙間c部分で露出しているバッキングプレート90を雰囲気ガスによるスパッタリングから保護することが可能となる。

【0025】

そして、図2に示すような構成をしたターゲット40を銅製のバッキングプレート90に取付けボルト40bを用いて取り付けたユニットに対して室温と高温(400℃)の温度サイクルを負荷した結果、ターゲット40にクラックや破損は一切生じなかった。

これによって、長尺(大型)の基材20に対しても安定したスパッタリング処理を長期間に亘って継続することが可能となる。

【0026】

ここで、本発明に適用できるターゲット40としては、特に限定されるものではないが、以下の表1に示すように結晶構造が単結晶のシリコンは、適さない。

すなわち、以下の表1はターゲット40として結晶状態が単結晶体または多結晶体からなるターゲット(分割ターゲット40a)を用い、このターゲット40に対して室温と500℃の熱サイクルを負荷した結果を示したものである。

【0027】

【表1】

【0028】

この表1からも分かるように、多結晶のシリコンやクロム、チタンの場合は、5回以上の熱サイクルを負荷してもクラックや破損が生じなかったが、単結晶のシリコンの場合は、1回の熱サイクルでクラックや破損が生じた。

なお、本実施の形態では、図2に示すようにターゲット40として短冊状のものを用い、これをその長手方向に6つに分割したものであるが、その分割数や分割方向はこれに限られるものでなく、その他例えば、さらに幅方向や斜め方向などに分割しても良いことは勿論である。

【0029】

また、本実施の形態では、ターゲット40の各分割ターゲット40a、40a…をそれぞれ取付けボルト40bによって個々にバッキングプレート90に取り付けるようにしたが、この取付けボルト40bと共に、図5に示すようなマウント41を用いて各分割ターゲット40a、40a…をその周縁部から支持するようにしても良い。

すなわち、図示するようにこのマウント41は、断面L字形のマウント部材41aを固定用ボルト40cによってバッキングプレート90の周縁部に固定してなるものであり、そのマウント部材41aによって各分割ターゲット40a、40a…の周縁部を支持するようになっている。

【0030】

そして、図示するように、このマウント41のマウント部材41aと、各分割ターゲット40a、40a…との間には一定の隙間が形成されており、この分割ターゲット40aが加熱によって熱膨張したときに、その変位を許容できるようになっている。

特に、この分割ターゲット40aは、その長手方向の変位(熱膨張量)が大きいことからその方向の隙間C1が大きく設定されている。

【0031】

一方、その分割ターゲット40aの幅方向の隙間C2は、その変位(熱膨張量)が比較的小さいことから、その隙間は小さくても良いが、少なくとも0.1mm以上は確保する必要がある。すなわち、このターゲット40は、その板厚Tが6.0mmを超えると加熱によって変形しやすくバッキングプレート90による冷却効果が減少するため、通常6.0mm以下のものが多用される。従って、材質にもよるが板厚Tが6.0mmの場合では、最大で0.1mm程度の熱膨張が生じるため、この隙間C2は少なくとも0.1mm以上は必要となる。

【0032】

以下の表2は、ターゲット40としてシリコン(Si)の単結晶体または多結晶体などからなるシリコンターゲット(分割ターゲット40a)を用いると共に、その分割ターゲット40aとマウント41のマウント部材41aとの幅方向の隙間C2を適宜変化させ、このターゲット40に対して室温と500℃の熱サイクルを負荷した結果を示したものである。

【0033】

【表2】

【0034】

この表2からも分かるように、隙間C2がゼロ(0)mmの場合は、1回の熱サイクルで、また、隙間C2が0.05mmの場合は、3回の熱サイクルで、それぞれ破損が生じたが、この隙間C2が0.1mmを超えると、5回以上の熱サイクルを加えてもクラックが発生しなかった。

これによって、ターゲット40として、シリコンなどのような強度の低い(脆い)材料を用いた場合でもクラックや破損などを確実に防止することができる。

なお、このマウント部材41aは、各分割ターゲット40a、40a…の周縁部に沿って連続したものでも良く、また所定の間隔をおいて間欠的に設けられるものであっても良い。

【0035】

また、本発明のコーティング装置は、前述したような2極スパッタリング装置の他、マグネトロンスパッタリング装置やアンバランスドマグネトロンスパッタリング装置(UBMS装置)、同時スパッタリング装置、バイアススパッタリング装置、平板マグネトロンスパッタリング装置、同軸マグネトロンスパッタリング装置、ECRスパッタリング装置、対向ターゲットスパッタリング装置、反応性スパッタリング装置、多極プラズマスパッタリング装置、イオンビームスパッタリング装置、スパッタガンスパッタリング装置などの公知のスパッタリング装置、あるいはCVD法,プラズマCVD法,イオンビーム形成法,イオン化蒸着法を用いたその他のコーティング装置などにも適用することができる。

【0036】

また、このバッキングプレート90やターゲット40の材質も特に限定されるものでないが、通常このバッキングプレート90は銅製(Cu)であり、また、ターゲット40は前述したようなDLC膜を目的とする場合は、カーボン(C)やカーボン(C)にクロム(Cr)、タングステン(W)、チタン(Ti)、鉄(Fe)、コバルト(Co)などを適宜配合した複合金属材料の他、クロム(Cr)、チタン(Ti)、シリコン(Si)の各金属単結晶体または多結晶体などが用いられることになる。

【0037】

そして、このターゲット40の各分割ターゲット40a、40a…としては、いずれも同じ金属成分からなるものでも良いが、後の実施例で詳述するように、それぞれ異なる金属成分からなるものを用い、所定の順序で交互にスパッタリングするようにすれば、例えば図6に示すように基材20上に多層の被膜を形成することができる。

図6は、鋼(FeC)を主成分とする基材(母材)20上に、クロムを主成分とする下地層を形成すると共に、その下地層上にクロム(Cr)とシリコン(Si)を主成分とする中間層を形成し、さらに、その中間層上にカーボン(C)を主成分とするDLC層を形成したものである。

【0038】

これによって母材との密着性(被膜強度)に優れたDLC層を容易に形成することが可能となる。

ところで、近年自動車に使用されるパワートレインは、燃費向上や高出力などの観点から、小型・軽量化が求められている。これに伴い、各部位に使用される転がり軸受や歯車などの回転部材は、小型・軽量化に加えて高荷重や高速回転という厳しい環境下での運転を余儀なくされている。例えば、オルタネータや電磁クラッチなどに使用されるグリース封入軸受の場合では、エンジンからの振動を受けるために、高荷重、高速回転および高振動という厳しい環境下で使用される。その結果、NTN Technical Review No.61やNSK Technical Journal No.656に記載されているように、軌道面内部に得意な形態の組織変化が発生し、短寿命でフレーキングに至る。

【0039】

この短寿命フレーキングの原因は、高荷重、高速回転および高振動という厳しい環境下での使用が転走面の鏡面摩耗を引き起こし、これによる金属新生面の形成が触媒的な作用をなしてグリースを分解し、その際に発生した水素が鋼中に侵入して、水素脆性的なフレーキングによるものと結論付けられる。

また、エアーコンディショナーのコンプレッサの中で冷媒と共に潤滑剤を混合した潤滑条件下で使用される転がり軸受の場合では、従来触媒として使用されていたフロンが地球環境に悪影響を及ぼすことから、冷媒がヒドロフルオロカーボン類(HFC)もしくは水素ガス混合気体に代替されつつある。この冷媒の代替に伴い、転走面内部に特異な形態の組織変化が発生し、短寿命でフレーキングする必然的な原因となっている。

【0040】

この短寿命フレーキングの原因は、潤滑剤の変更により潤滑膜の形成状態が変化したことで転動体と軌道輪間でミクロな金属接触を生じ、金属接触により露出した金属新生面が潤滑剤中の炭化水素または根号水分を分解し、その際に発生した水素が金属内部に侵入して、内部の組織を脆化させたことによるものである。従って、有機酸のエッチングにより脆化の進行を特定できる白色組織が観察される。

【0041】

そのため、前記基材として、オイル潤滑、グリース潤滑およびヒドロフルオロカーボン類または水素冷媒とこれに可溶な潤滑剤との混合潤滑下で相手部材と転がり接触あるいは摺動接触する鉄鋼製の回転部材などのような水素脆化によるフレーキングのおそれがある用いた場合には、以下のようにその回転部材の表面に水素の拡散係数が低いクロム薄膜を被覆すれば良い。

【0042】

そして、さらにそのクロム薄膜の摩耗と消失を防止するために、そのクロム薄膜上にその最表面の硬さが母材よりも硬くかつ弾性率が母材の120%以内の範囲である、クロム、シリコン化合物やカーボン化合物からなる保護膜などを被覆すればなお良い。

具体的には、図7に示すように、前記分割ターゲット40aの1つとして、クロムを主成分とする分割ターゲット40a−1と、シリコンを主成分とする分割ターゲット40a−2と、カーボンを主成分とする分割ターゲット40a−3を用い、クロムを主成分とする分割ターゲット40a−1を最初にスパッタリングしてそのクロム成分を回転部材(基材20)表面に被覆してクロム薄膜を被覆した後、シリコンを主成分とする分割ターゲット40a−2をスパッタリングしてそのクロム薄膜上にクロムとシリコンを主成分とする傾斜層を形成する。

【0043】

そして、さらにそのクロムを主成分とする分割ターゲット40a−1のスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にシリコン膜を形成した後、カーボンを主成分とする分割ターゲット40a−cをスパッタリングしてそのシリコン膜上にシリコンとカーボンとからなる傾斜層を形成し、最後にそのシリコンを主成分とする分割ターゲット40a−2のスパッタリングを徐々に減らしながらそのスパッタリングを停止してその傾斜層上にカーボンを主成分とする保護膜を形成することになる。

【0044】

これによって、回転部材の表面構成は、体心立方構造でありながら水素の拡散係数が低いクロム薄膜(クロム化合物)で被覆されるため、鋼中への水素の侵入を確実に防止して水素脆性的な短寿命フレーキングを抑止できると共に、そのクロム薄膜は保護膜によって保護されるため、そのクロム薄膜の摩耗と消失を防止できる。

この結果、長期間に亘って母材(鋼中)への水素の拡散を防ぐことができるため様々な回転部材、例えば、燃料ポンプ、オルタネーター、アイドラプーリ、電磁クラッチまたはエアコンのコンプレッサーなどの転走面内部におけるフレーキングを防止または大幅に遅延することができる。

【実施例】

【0045】

次に、前述したような構成をした本発明のコーティング装置100を用いたスパッタリング成膜方法に関する具体的実施例を説明する。

(実施例1)

先ず、銅製のバッキングプレートに、クロムの金属結晶体からなる(分割)ターゲットと、チタンの金属結晶体からなる(分割)ターゲットと、シリコンの金属結晶体からなるターゲットと、カーボンを主成分とする分割ターゲットをボルトによって接合し、これをターゲットとしてスパッタリング装置内の所定の位置に設置した。なお、このスパッタリング装置としては、(株)神戸製鋼所のUBMS装置「504」を使用した。

【0046】

次に、被成膜物(基材)となる試験片(φ40mm、厚さ5mm)を溶剤により洗浄して油分を除去してから乾燥させてから、この試験片をターンテーブルに載置してその表面をスパッタリングによりクリーンにして活性化する処理(ボンバート処理)を行った。このボンバート処理は、ターゲット電力ゼロの状態でチャンバ内の圧力を10−2Pa程度にし、チャンバ内にアルゴンガスを導入して試験片に負の印加電圧をかけ、15分間アルゴンプラズマでスパッタリングを行った。

【0047】

次に、このチャンバ内にアルゴンガスを導入しながら、その試験片にバイアス電圧(−50V〜−100V)をかけて、その試験片の表面全体に下地層としてクロム薄膜を厚さ0.2μmで形成した。

次に、クロムのターゲット電力を徐々に小さくすると共に、シリコンのターゲット電力を徐々に大きくしながら、試験片のバイアス電圧はそのままでスパッタリングを行った。

これにより、クロム薄膜からなる下地層の上に、中間層としてクロムとシリコンからなる中間層を厚さ0.3μmで形成した。クロムおよびシリコンのターゲット電力は、中間層の膜厚が0.5μmとなった時点で、クロムのターゲット電力がゼロになるように制御しながらシリコンターゲットの電力のみとした。

【0048】

次に、カーボンのターゲット電力を増加し、シリコンのターゲット電力を徐々に減少させてチャンバ内にメタンガスを導入しながらカーボンを主成分とするDLC層を形成した。これにより、クロムとシリコンからなる中間層の上にDLC層を合計2μmの膜厚で形成した。

同様にしてクロム単体、およびクロムとチタンからなる中間層を形成して、それぞれの試験片に対してスクラッチ試験によるDLC層が破壊する臨界荷重を測定し、その結果を以下の表3に示す。

なお、このスクラッチ試験は、負荷が毎分5kgの一定速度で増加するダイヤモンド圧子を毎分10mmで動く試験片のDLC層上に押し当てて接線力の変化点が発生した荷重を臨界荷重とした。

【0049】

【表3】

【0050】

表3からも分かるように、好適なDLC層の中間層の組成は、クロムを第1層とするシリコンまたはチタンの組成物であり、供給電圧を制御しながら共に傾斜層を形成せしめたものが優れた被膜強度を有している。特に、好適な組成は第1層クロムを使用し、シリコンとの傾斜層、およびシリコンとカーボンの傾斜層を中間層にしたDLC層組成が機械部品には望ましい。

【0051】

(実施例2)

被被覆物として軸受(日本精工(株)社製 呼び番:6203)の内輪を用いた他は、前記実施例1と同様にしてその内輪の表面に、水素の拡散係数が低いクロムからなる薄膜を0.3μmの厚さで被覆した後、クロムのターゲットのスパッタリング電力を徐々に小さくすると共にシリコンのターゲットのスパッタリング電力を徐々に増加させ、そのクロム薄膜上にクロムとシリコンとからなる傾斜層を厚さ0.3μmの膜厚で被覆した。

【0052】

その後、傾斜層が所定の膜厚に至った時点でクロムのターゲットのスパッタリング電力を連続的に減らし、シリコンのスパッタ電力のみでシリコン膜を成膜し、そのシリコン膜の膜厚が0.2μmになったところで、カーボンのスパッタリング電力を増加しながらシリコンのスパッタリング電力を徐々に減少させてシリコンとカーボンの傾斜層してからその傾斜層上に、最表面となるカーボン成分のみからなる保護膜を形成した。

これにより、水素の拡散係数が低いクロム薄膜の上に、シリコンとカーボンからなる保護膜などを合計2μmの膜厚で形成した。

【0053】

そして、この保護膜の物性(硬さ/弾性率)と、この保護膜を備えた軸受内輪の寿命時間を検証し、その結果を以下の表4の実施例A〜Cに示す。

ここで表4の比較例Aは、被被覆物は同じであるが、その表面には一切保護膜を形成しないケースを、また、比較例Bは、被被覆物は同じであるが、その表面にはカーボン成分からなる保護膜のみが被覆されて、クロム薄膜や傾斜層が存在しない(クロム化合物なし)ケースを示したものである。

【0054】

ここで成膜の工程では、ガス量を8ml/minに調整してDLC層の表面硬さを24GPaとし、バイアス電圧を20Vと160Vを交互に印加する方法で弾性率を170GPaに調整した。また、最表面のDLC層の硬さと弾性率は、エオリニクス社製微小硬度計1120を用いて2gの押し込荷重で測定した値である。また、被被覆物の硬さと弾性率は、それぞれ8GPa、230GPaである。

【0055】

また、寿命時間の検証は、軸受転動疲労試験機を用いて保持器を装填した軸受(6203)に組上げて内外輪のレース面(ベアリング溝部)の転動疲労寿命試験により行った。この軸受転動疲労試験機は、フィルターを用いた強制循環装置で潤滑油を供給しながら回転軸に装填した内輪を回転させる構造である。また、潤滑にはトラクション油を用い、3L/minの強制潤滑下で最大接触面圧が3.8GPa、8000min−1となるように試験条件を設定した。また、転動疲労寿命は、振動センサーにて検知し、内輪溝部がフレーキングに至るまでの試験時間を寿命とした。

【0056】

【表4】

【0057】

この結果、表4から明らかなように実施例A〜Cのケースでは、いずれも優れた保護膜の物性を示すと共に、いずれの軸受も寿命時間が1000時間を超え、優れた耐フレーキング性を発揮することができた。

これに対し、保護膜を有しない比較例Aのケースでは、寿命時間が約250時間であって実施例A〜Cに比べて大幅に短くなった。また、クロム化合物を含まない比較例Bのケースでは、保護膜物性は、実施例A〜Cとほぼ同様な値を示したものの、寿命時間が約120時間であって各例中最短であった。

【図面の簡単な説明】

【0058】

【図1】本発明に係るコーティング装置の実施の一形態を示す全体図である。

【図2】ターゲットの構成を示す平面図である。

【図3】図2中A−A線断面図である。

【図4】図3中S部を示す部分拡大図である。

【図5】本発明に係るコーティング装置の他の実施の形態を示す全体図である。

【図6】本発明のスパッタリング成膜方法によって成膜される薄膜の構造例を示す概念図である。

【図7】本発明のスパッタリング成膜方法によって成膜される薄膜の構造例を示す概念図である。

【符号の説明】

【0059】

100…コーティング装置

10…チャンバー

20…基材

30…上部電極

40…ターゲット

40a…分割ターゲット

40b…取付けボルト

40c…固定用ボルト

41…マウント

41a…マウント部材

50…下部電極

60…排気口

70…ガス導入口

80…電源

90…バッキングプレート

T…ターゲット板厚

c…隙間

C1…長手方向の隙間

C2…厚さ方向の隙間

【技術分野】

【0001】

本発明は、転がり軸受やボールねじなどの回転部材表面に、耐摩耗性や潤滑性などを付与するための薄膜を成膜するためのコーティング装置およびスパッタリング成膜方法に関するものである。

【背景技術】

【0002】

ダイヤモンドライクカーボン(以下、適宜「DLC膜」と称する)は、その表面がダイヤモンドに準ずる硬さを有し、摺動抵抗も摩擦係数が0.2以下と二硫化モリブデンやフッ素樹脂と同様に小さいことから、従来から様々な部材の潤滑性材料として使用されている。

例えば、磁気ディスク装置においては、磁気素子または磁気ディスクの表面に数十オングストロームのDLC膜を形成することにより、磁気素子と磁気ディスクとの間の潤滑性を高めて磁気ディスクの表面を保護している。

【0003】

また、このような特異な表面の性質から、DLC膜は、転がり摺動部材の新たな潤滑性材料として注目されており、近年、各種機械の軸受への潤滑性の付与に利用されている。

例えば、以下の特許文献1などには、軌道輪の軌道面や転動体の表面に金属を含有するDLC膜を備えた転がり軸受が開示されている。この転がり軸受においては、前記DLC膜によって接触応力が緩和されるようになっている。

【0004】

また、以下の特許文献2〜7などに示すように、CVD法,プラズマCVD法,イオンビーム形成法,イオン化蒸着法,非平衡型マグネトロンを用いたスパッタリング法等によって軌道輪の軌道面や転動体の表面にDLC膜を形成した転がり軸受等が知られている。

【特許文献1】国際公開WO99/14512号公報

【特許文献2】特開平9−144764号公報

【特許文献3】特開2000−136828号公報

【特許文献4】特開2000−205277号公報

【特許文献5】特開2000−205279号公報

【特許文献6】特開2000−205280号公報

【特許文献7】特開2003−56575号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、本発明者らは、このように従来主に転がり軸受等などに対して成膜されていたDLC膜をさらに他の耐摩耗性や潤滑性などが要求される機械要素、例えばボールねじや直動案内レールなどへの適用も検討しているが、このような大型あるいは長尺のものに対してDLC膜をコーティングするためには、そのコーティング装置自体を大型化すると共に、DLC膜の材料となるターゲット(金属蒸発源)などもそのサイズに合わせて大型化(大面積化)する必要がある。

【0006】

例えば、現在使用されているボールねじや直動案内レールには、600mmを超えるような大型のものがあるため、これらの部材に対してコーティング装置を用いてDLC膜をコーティングするには、ターゲットやこれを取り付けるためのバッキングプレートなどのサイズもそれ以上の大きさにする必要がある。

しかしながら、通常スパッタリングに用いられるターゲットと、このターゲットとを取り付けるためのバッキングプレート(銅製)とは材質が異なるため、これらを大型化することによって両者の線膨張係数の違いからなる膨張収縮量の差が顕著となる。

【0007】

そのため、従来のように、そのターゲットをそのままボルトなどによってバッキングプレートに取り付けるとその膨張収縮による変位によって、特に強度の低い(脆い)ターゲットにクラックや破壊が生ずるといった不都合が発生する。

そこで、本発明は前記のような問題点を解決するために案出されたものであり、その主な目的は、ターゲットを大型化してもそのクラックや破壊を未然に防止することができる新規なコーティング装置を提供するものである。

【課題を解決するための手段】

【0008】

前記課題を解決するために請求項1の発明は、

チャンバー内に設置されるバッキングプレートに当該バッキングプレートと線膨張係数の異なる板状のターゲットを備えたコーティング装置であって、前記ターゲットを複数の分割ターゲットで構成すると共に当該各分割ターゲット同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレートに取り付けたことを特徴とするコーティング装置である。

これにより、各分割ターゲットの隙間が適宜拡大縮小することでそのバッキングプレートとターゲットとの線膨張係数の違いからなる膨張収縮量の差を吸収できるため、大型のターゲットを用いた場合でも、これにクラックや破壊が生ずるといった不都合を確実に防止できる。

【0009】

また、請求項2の発明は、

請求項1に記載のコーティング装置において、前記隣接する分割ターゲットの縁部を厚さ方向に階段状または斜めに加工すると共に、当該縁部同士が所定の隙間を隔てて互いに重なり合うように配置し、各々前記バッキングプレートに取り付けたことを特徴とするコーティング装置である。

これにより、各分割ターゲット間のバッキングプレートが直接露出することがなくなるため、そのバッキングプレートをスパッタリングから保護することができる。

【0010】

また、請求項3の発明は、

請求項1または2に記載のコーティング装置において、前記ターゲットは、前記チャンバー内に収容される基材のサイズよりも大きいことを特徴とするコーティング装置である。

これにより、大型の基材であってもその全体に対して均一にコーティングを実施することができる。

【0011】

また、請求項4の発明は、

請求項1〜3のいずれか1項に記載のコーティング装置において、前記バッキングプレートに、前記ターゲットをその周縁部から支持するためのマウントを設けると共に、当該マウントとターゲットとの間に所定の隙間を形成したことを特徴とするコーティング装置である。

これによって、ターゲットの膨張収縮による長さ方向の変位を確実に許容できるため、ターゲットとしてシリコンなどのような強度の低い(脆い)材料を用いた場合でもクラックや破損などを確実に防止することができる。

【0012】

また、請求項5の発明は、

請求項4に記載のコーティング装置において、前記当該マウントとターゲットとの間に形成される隙間のうち、当該ターゲットの厚さ方向の隙間は、少なくとも0.1mm以上の大きさであることを特徴するコーティング装置である。

これによって、ターゲットの膨張収縮による厚さ方向の変位を確実に許容できるため、ターゲットとしてシリコンなどのような強度の低い(脆い)材料を用いた場合でもクラックや破損などを確実に防止することができる。

【0013】

また、請求項6の発明は、

請求項1〜5のいずれか1項に記載のコーティング装置において、前記バッキングプレートは、銅を主成分とする材料からなると共に、前記ターゲットは、クロム、チタンおよびシリコンのいずれかの各金属多結晶体からなることを特徴とするコーティング装置である。

これによって、ターゲットの熱負荷に対する耐久性が向上し、熱サイクルが繰り返しかかってもクラックや破損などが生じることがない。

【0014】

また、請求項7の発明は、

請求項1〜6のいずれか1項に記載のコーティング装置において、前記各分割ターゲットが、それぞれ成分の異なる金属材料からなることを特徴とするコーティング装置である。

これによって、成分の異なる薄膜を任意かつ多層に連続して形成することができる。

【0015】

また、請求項8の発明は、

請求項1〜7のいずれか1項に記載のコーティング装置を用いたスパッタリング成膜方法であって、前記チャンバー内に基材を収容した後、当該チャンバー内を10Pa以下の圧力でアルゴンガスプラズマを発生させて前記バッキングプレート上に取り付けられた複数の分割ターゲットからなるターゲットをスパッタリングし、当該分割ターゲットの成分を前記基材表面に被覆することを特徴とするスパッタリング成膜方法である。

これによって、基材表面に任意成分の被膜を成膜することができる。

【0016】

また、請求項9の発明は、

請求項8に記載のスパッタリング成膜方法であって、

前記基材として鋼を主成分とする基材を用いると共に、前記分割ターゲットとして、クロムを主成分とする分割ターゲットと、シリコンを主成分とする分割ターゲットと、カーボンを主成分とする分割ターゲットを用い、前記クロムを主成分とする分割ターゲットを最初にスパッタリングして当該クロム成分を前記基材表面に被覆して下地層を被覆した後、

前記シリコンを主成分とする分割ターゲットをスパッタリングすると共に前記クロムを主成分とする分割ターゲットのスパッタリングを徐々に減らしながら前記下地層上にクロムとシリコンを主成分とする中間層を被覆し、

その後、前記クロムを主成分とする分割ターゲットのスパッタリングを停止してから前記カーボンを主成分とする分割ターゲットをスパッタリングし、

前記シリコンを主成分とする分割ターゲットのスパッタリングを徐々に減らしながら前記中間層上にカーボンを主成分とするDLC層を形成することを特徴とするスパッタリング成膜方法である。

これによって、基材表面に成分の異なる薄膜を任意の厚さで多層かつ連続して成膜することができる。

【0017】

また、請求項10の発明は、

請求項8に記載のスパッタリング成膜方法であって、

前記基材として、オイル潤滑、グリース潤滑およびヒドロフルオロカーボン類または水素冷媒とこれに可溶な潤滑剤との混合潤滑下で相手部材と転がり接触あるいは摺動接触する鉄鋼製の回転部材を用いると共に、

前記分割ターゲットとして、クロムを主成分とする分割ターゲットと、シリコンを主成分とする分割ターゲットと、カーボンを主成分とする分割ターゲットを用い、

前記クロムを主成分とする分割ターゲットを最初にスパッタリングして当該クロム成分を前記基材表面に被覆してクロム薄膜を被覆した後、

前記シリコンを主成分とする分割ターゲットをスパッタリングして前記クロム薄膜上にクロムとシリコンを主成分とする傾斜層を形成し、

前記クロムを主成分とする分割ターゲットのスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にシリコン膜を形成し、

その後、カーボンを主成分とする分割ターゲットをスパッタリングして前記シリコン膜上にシリコンとカーボンとからなる傾斜層を形成し、

前記シリコンを主成分とする分割ターゲットのスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にカーボンを主成分とする保護膜を形成することを特徴とするスパッタリング成膜方法である。

これによって、オイル潤滑、グリース潤滑およびヒドロフルオロカーボン類または水素冷媒とこれに可溶な潤滑剤との混合潤滑下で相手部材と転がり接触あるいは摺動接触する鉄鋼製の回転部材の表面に、水素の拡散係数が低いクロム薄膜とこれを保護する保護膜を任意の厚さで多層かつ連続して成膜することができる。

【発明の効果】

【0018】

本発明によれば、前記ターゲットを複数の分割ターゲットで構成すると共に当該各分割ターゲット同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレートに取り付けたため、各分割ターゲットの隙間が適宜拡大縮小することでそのバッキングプレートとターゲットとの線膨張係数の違いからなる膨張収縮量の差を吸収することができる。

従って、大型のターゲットを用いた場合でも、これにクラックや破壊が生ずるといった不都合を未然に防止することができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明に係るコーティング装置100の実施の一形態を添付図面を参照しながら説明する。

図1は、本発明に係るコーティング装置100の実施の一形態を示したものである。

図において符号10は真空チャンバーであり、その内部にはボールねじなどの長尺の基材20を取り付ける上部電極30と、コーティング材料(蒸発源)となるターゲット40を備えた下部電極50とが収容されている。

【0020】

また、この真空チャンバー10には、図示しない基材取出し口などの他に、排気口60とガス導入口70とが形成されており、排気口60から図示しない真空ポンプなどによってその真空チャンバー10内の空気を吸引してその内圧を10Pa以下の圧力とすると共に、一方のガス導入口70からアルゴンガス(Ar)などのようなスパッタリング用の雰囲気ガスを適宜導入するようになっている。

【0021】

また、この上部電極30と下部電極50間には、電源(高周波、高圧電源など)80が接続されており、この電源80から両電極30、50間に所定電圧を印加してグロー放電を発生させることによって両電極30、50間にアルゴンガスプラズマを発生させ、そのアルゴンガスプラズマによって前記ターゲット40表面を物理的にスパッタリングしてスパッタリングされたそのターゲット成分を上部電極30側の基材20表面に被覆・堆積(コーティング)するようになっている。なお、このようなコーティング処理中には、両電極30、50が100℃〜400℃以上の高温に達するため、それぞれの電極30、50には冷却水が導入されて強制冷却されるようになっている。

【0022】

そして、本発明に係るコーティング装置100にあっては、この下部電極50側に取り付けられるターゲット40が基材20よりも十分に大きい短冊プレート状に形成されていると共に、図2および図3に示すようにその長手方向に6つに分割した6つの分割ターゲット40a、40a、40a、40a、40a、40aで構成されている。

すなわち、このターゲット40は、図示するように6つの分割ターゲット40a、40a、40a、40a、40a、40a同士を元の短冊形状を維持すべく互いに所定の隙間cを隔ててバッキングプレート90上に配置されると共に、各分割ターゲット40a、40a、40a、40a、40a、40aが取付けボルト40bによってその下部のバッキングプレート90に取り付けられた構造となっている。

【0023】

従って、一連のコーティング処理における温度サイクルによってこのバッキングプレート90やターゲット40が相互に熱膨張、収縮が繰り返し発生しても各分割ターゲット40a、40a、40a、40a、40a、40aの隙間cが適宜拡大・縮小することで、そのバッキングプレート90とターゲット40との線膨張係数の違いからなる膨張収縮量の差を吸収するようになる。

これによって、大型(大面積)のターゲット40を用いた場合でも、これにクラックや破壊が生ずるといった不都合を未然に防止することができる。

【0024】

また、さらに図4に示すように、前記隣接する分割ターゲット40a、40a、40a、40a、40a、40aの縁部を厚さ方向に斜め(図4(A))、または階段状(図4(B))に加工すると共に、当該縁部同士を所定の隙間cを隔てて互いに上下に重なり合うように配置して各々前記バッキングプレート90に取り付けるようにすれば、その隙間c部分で露出しているバッキングプレート90を雰囲気ガスによるスパッタリングから保護することが可能となる。

【0025】

そして、図2に示すような構成をしたターゲット40を銅製のバッキングプレート90に取付けボルト40bを用いて取り付けたユニットに対して室温と高温(400℃)の温度サイクルを負荷した結果、ターゲット40にクラックや破損は一切生じなかった。

これによって、長尺(大型)の基材20に対しても安定したスパッタリング処理を長期間に亘って継続することが可能となる。

【0026】

ここで、本発明に適用できるターゲット40としては、特に限定されるものではないが、以下の表1に示すように結晶構造が単結晶のシリコンは、適さない。

すなわち、以下の表1はターゲット40として結晶状態が単結晶体または多結晶体からなるターゲット(分割ターゲット40a)を用い、このターゲット40に対して室温と500℃の熱サイクルを負荷した結果を示したものである。

【0027】

【表1】

【0028】

この表1からも分かるように、多結晶のシリコンやクロム、チタンの場合は、5回以上の熱サイクルを負荷してもクラックや破損が生じなかったが、単結晶のシリコンの場合は、1回の熱サイクルでクラックや破損が生じた。

なお、本実施の形態では、図2に示すようにターゲット40として短冊状のものを用い、これをその長手方向に6つに分割したものであるが、その分割数や分割方向はこれに限られるものでなく、その他例えば、さらに幅方向や斜め方向などに分割しても良いことは勿論である。

【0029】

また、本実施の形態では、ターゲット40の各分割ターゲット40a、40a…をそれぞれ取付けボルト40bによって個々にバッキングプレート90に取り付けるようにしたが、この取付けボルト40bと共に、図5に示すようなマウント41を用いて各分割ターゲット40a、40a…をその周縁部から支持するようにしても良い。

すなわち、図示するようにこのマウント41は、断面L字形のマウント部材41aを固定用ボルト40cによってバッキングプレート90の周縁部に固定してなるものであり、そのマウント部材41aによって各分割ターゲット40a、40a…の周縁部を支持するようになっている。

【0030】

そして、図示するように、このマウント41のマウント部材41aと、各分割ターゲット40a、40a…との間には一定の隙間が形成されており、この分割ターゲット40aが加熱によって熱膨張したときに、その変位を許容できるようになっている。

特に、この分割ターゲット40aは、その長手方向の変位(熱膨張量)が大きいことからその方向の隙間C1が大きく設定されている。

【0031】

一方、その分割ターゲット40aの幅方向の隙間C2は、その変位(熱膨張量)が比較的小さいことから、その隙間は小さくても良いが、少なくとも0.1mm以上は確保する必要がある。すなわち、このターゲット40は、その板厚Tが6.0mmを超えると加熱によって変形しやすくバッキングプレート90による冷却効果が減少するため、通常6.0mm以下のものが多用される。従って、材質にもよるが板厚Tが6.0mmの場合では、最大で0.1mm程度の熱膨張が生じるため、この隙間C2は少なくとも0.1mm以上は必要となる。

【0032】

以下の表2は、ターゲット40としてシリコン(Si)の単結晶体または多結晶体などからなるシリコンターゲット(分割ターゲット40a)を用いると共に、その分割ターゲット40aとマウント41のマウント部材41aとの幅方向の隙間C2を適宜変化させ、このターゲット40に対して室温と500℃の熱サイクルを負荷した結果を示したものである。

【0033】

【表2】

【0034】

この表2からも分かるように、隙間C2がゼロ(0)mmの場合は、1回の熱サイクルで、また、隙間C2が0.05mmの場合は、3回の熱サイクルで、それぞれ破損が生じたが、この隙間C2が0.1mmを超えると、5回以上の熱サイクルを加えてもクラックが発生しなかった。

これによって、ターゲット40として、シリコンなどのような強度の低い(脆い)材料を用いた場合でもクラックや破損などを確実に防止することができる。

なお、このマウント部材41aは、各分割ターゲット40a、40a…の周縁部に沿って連続したものでも良く、また所定の間隔をおいて間欠的に設けられるものであっても良い。

【0035】

また、本発明のコーティング装置は、前述したような2極スパッタリング装置の他、マグネトロンスパッタリング装置やアンバランスドマグネトロンスパッタリング装置(UBMS装置)、同時スパッタリング装置、バイアススパッタリング装置、平板マグネトロンスパッタリング装置、同軸マグネトロンスパッタリング装置、ECRスパッタリング装置、対向ターゲットスパッタリング装置、反応性スパッタリング装置、多極プラズマスパッタリング装置、イオンビームスパッタリング装置、スパッタガンスパッタリング装置などの公知のスパッタリング装置、あるいはCVD法,プラズマCVD法,イオンビーム形成法,イオン化蒸着法を用いたその他のコーティング装置などにも適用することができる。

【0036】

また、このバッキングプレート90やターゲット40の材質も特に限定されるものでないが、通常このバッキングプレート90は銅製(Cu)であり、また、ターゲット40は前述したようなDLC膜を目的とする場合は、カーボン(C)やカーボン(C)にクロム(Cr)、タングステン(W)、チタン(Ti)、鉄(Fe)、コバルト(Co)などを適宜配合した複合金属材料の他、クロム(Cr)、チタン(Ti)、シリコン(Si)の各金属単結晶体または多結晶体などが用いられることになる。

【0037】

そして、このターゲット40の各分割ターゲット40a、40a…としては、いずれも同じ金属成分からなるものでも良いが、後の実施例で詳述するように、それぞれ異なる金属成分からなるものを用い、所定の順序で交互にスパッタリングするようにすれば、例えば図6に示すように基材20上に多層の被膜を形成することができる。

図6は、鋼(FeC)を主成分とする基材(母材)20上に、クロムを主成分とする下地層を形成すると共に、その下地層上にクロム(Cr)とシリコン(Si)を主成分とする中間層を形成し、さらに、その中間層上にカーボン(C)を主成分とするDLC層を形成したものである。

【0038】

これによって母材との密着性(被膜強度)に優れたDLC層を容易に形成することが可能となる。

ところで、近年自動車に使用されるパワートレインは、燃費向上や高出力などの観点から、小型・軽量化が求められている。これに伴い、各部位に使用される転がり軸受や歯車などの回転部材は、小型・軽量化に加えて高荷重や高速回転という厳しい環境下での運転を余儀なくされている。例えば、オルタネータや電磁クラッチなどに使用されるグリース封入軸受の場合では、エンジンからの振動を受けるために、高荷重、高速回転および高振動という厳しい環境下で使用される。その結果、NTN Technical Review No.61やNSK Technical Journal No.656に記載されているように、軌道面内部に得意な形態の組織変化が発生し、短寿命でフレーキングに至る。

【0039】

この短寿命フレーキングの原因は、高荷重、高速回転および高振動という厳しい環境下での使用が転走面の鏡面摩耗を引き起こし、これによる金属新生面の形成が触媒的な作用をなしてグリースを分解し、その際に発生した水素が鋼中に侵入して、水素脆性的なフレーキングによるものと結論付けられる。

また、エアーコンディショナーのコンプレッサの中で冷媒と共に潤滑剤を混合した潤滑条件下で使用される転がり軸受の場合では、従来触媒として使用されていたフロンが地球環境に悪影響を及ぼすことから、冷媒がヒドロフルオロカーボン類(HFC)もしくは水素ガス混合気体に代替されつつある。この冷媒の代替に伴い、転走面内部に特異な形態の組織変化が発生し、短寿命でフレーキングする必然的な原因となっている。

【0040】

この短寿命フレーキングの原因は、潤滑剤の変更により潤滑膜の形成状態が変化したことで転動体と軌道輪間でミクロな金属接触を生じ、金属接触により露出した金属新生面が潤滑剤中の炭化水素または根号水分を分解し、その際に発生した水素が金属内部に侵入して、内部の組織を脆化させたことによるものである。従って、有機酸のエッチングにより脆化の進行を特定できる白色組織が観察される。

【0041】

そのため、前記基材として、オイル潤滑、グリース潤滑およびヒドロフルオロカーボン類または水素冷媒とこれに可溶な潤滑剤との混合潤滑下で相手部材と転がり接触あるいは摺動接触する鉄鋼製の回転部材などのような水素脆化によるフレーキングのおそれがある用いた場合には、以下のようにその回転部材の表面に水素の拡散係数が低いクロム薄膜を被覆すれば良い。

【0042】

そして、さらにそのクロム薄膜の摩耗と消失を防止するために、そのクロム薄膜上にその最表面の硬さが母材よりも硬くかつ弾性率が母材の120%以内の範囲である、クロム、シリコン化合物やカーボン化合物からなる保護膜などを被覆すればなお良い。

具体的には、図7に示すように、前記分割ターゲット40aの1つとして、クロムを主成分とする分割ターゲット40a−1と、シリコンを主成分とする分割ターゲット40a−2と、カーボンを主成分とする分割ターゲット40a−3を用い、クロムを主成分とする分割ターゲット40a−1を最初にスパッタリングしてそのクロム成分を回転部材(基材20)表面に被覆してクロム薄膜を被覆した後、シリコンを主成分とする分割ターゲット40a−2をスパッタリングしてそのクロム薄膜上にクロムとシリコンを主成分とする傾斜層を形成する。

【0043】

そして、さらにそのクロムを主成分とする分割ターゲット40a−1のスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にシリコン膜を形成した後、カーボンを主成分とする分割ターゲット40a−cをスパッタリングしてそのシリコン膜上にシリコンとカーボンとからなる傾斜層を形成し、最後にそのシリコンを主成分とする分割ターゲット40a−2のスパッタリングを徐々に減らしながらそのスパッタリングを停止してその傾斜層上にカーボンを主成分とする保護膜を形成することになる。

【0044】

これによって、回転部材の表面構成は、体心立方構造でありながら水素の拡散係数が低いクロム薄膜(クロム化合物)で被覆されるため、鋼中への水素の侵入を確実に防止して水素脆性的な短寿命フレーキングを抑止できると共に、そのクロム薄膜は保護膜によって保護されるため、そのクロム薄膜の摩耗と消失を防止できる。

この結果、長期間に亘って母材(鋼中)への水素の拡散を防ぐことができるため様々な回転部材、例えば、燃料ポンプ、オルタネーター、アイドラプーリ、電磁クラッチまたはエアコンのコンプレッサーなどの転走面内部におけるフレーキングを防止または大幅に遅延することができる。

【実施例】

【0045】

次に、前述したような構成をした本発明のコーティング装置100を用いたスパッタリング成膜方法に関する具体的実施例を説明する。

(実施例1)

先ず、銅製のバッキングプレートに、クロムの金属結晶体からなる(分割)ターゲットと、チタンの金属結晶体からなる(分割)ターゲットと、シリコンの金属結晶体からなるターゲットと、カーボンを主成分とする分割ターゲットをボルトによって接合し、これをターゲットとしてスパッタリング装置内の所定の位置に設置した。なお、このスパッタリング装置としては、(株)神戸製鋼所のUBMS装置「504」を使用した。

【0046】

次に、被成膜物(基材)となる試験片(φ40mm、厚さ5mm)を溶剤により洗浄して油分を除去してから乾燥させてから、この試験片をターンテーブルに載置してその表面をスパッタリングによりクリーンにして活性化する処理(ボンバート処理)を行った。このボンバート処理は、ターゲット電力ゼロの状態でチャンバ内の圧力を10−2Pa程度にし、チャンバ内にアルゴンガスを導入して試験片に負の印加電圧をかけ、15分間アルゴンプラズマでスパッタリングを行った。

【0047】

次に、このチャンバ内にアルゴンガスを導入しながら、その試験片にバイアス電圧(−50V〜−100V)をかけて、その試験片の表面全体に下地層としてクロム薄膜を厚さ0.2μmで形成した。

次に、クロムのターゲット電力を徐々に小さくすると共に、シリコンのターゲット電力を徐々に大きくしながら、試験片のバイアス電圧はそのままでスパッタリングを行った。

これにより、クロム薄膜からなる下地層の上に、中間層としてクロムとシリコンからなる中間層を厚さ0.3μmで形成した。クロムおよびシリコンのターゲット電力は、中間層の膜厚が0.5μmとなった時点で、クロムのターゲット電力がゼロになるように制御しながらシリコンターゲットの電力のみとした。

【0048】

次に、カーボンのターゲット電力を増加し、シリコンのターゲット電力を徐々に減少させてチャンバ内にメタンガスを導入しながらカーボンを主成分とするDLC層を形成した。これにより、クロムとシリコンからなる中間層の上にDLC層を合計2μmの膜厚で形成した。

同様にしてクロム単体、およびクロムとチタンからなる中間層を形成して、それぞれの試験片に対してスクラッチ試験によるDLC層が破壊する臨界荷重を測定し、その結果を以下の表3に示す。

なお、このスクラッチ試験は、負荷が毎分5kgの一定速度で増加するダイヤモンド圧子を毎分10mmで動く試験片のDLC層上に押し当てて接線力の変化点が発生した荷重を臨界荷重とした。

【0049】

【表3】

【0050】

表3からも分かるように、好適なDLC層の中間層の組成は、クロムを第1層とするシリコンまたはチタンの組成物であり、供給電圧を制御しながら共に傾斜層を形成せしめたものが優れた被膜強度を有している。特に、好適な組成は第1層クロムを使用し、シリコンとの傾斜層、およびシリコンとカーボンの傾斜層を中間層にしたDLC層組成が機械部品には望ましい。

【0051】

(実施例2)

被被覆物として軸受(日本精工(株)社製 呼び番:6203)の内輪を用いた他は、前記実施例1と同様にしてその内輪の表面に、水素の拡散係数が低いクロムからなる薄膜を0.3μmの厚さで被覆した後、クロムのターゲットのスパッタリング電力を徐々に小さくすると共にシリコンのターゲットのスパッタリング電力を徐々に増加させ、そのクロム薄膜上にクロムとシリコンとからなる傾斜層を厚さ0.3μmの膜厚で被覆した。

【0052】

その後、傾斜層が所定の膜厚に至った時点でクロムのターゲットのスパッタリング電力を連続的に減らし、シリコンのスパッタ電力のみでシリコン膜を成膜し、そのシリコン膜の膜厚が0.2μmになったところで、カーボンのスパッタリング電力を増加しながらシリコンのスパッタリング電力を徐々に減少させてシリコンとカーボンの傾斜層してからその傾斜層上に、最表面となるカーボン成分のみからなる保護膜を形成した。

これにより、水素の拡散係数が低いクロム薄膜の上に、シリコンとカーボンからなる保護膜などを合計2μmの膜厚で形成した。

【0053】

そして、この保護膜の物性(硬さ/弾性率)と、この保護膜を備えた軸受内輪の寿命時間を検証し、その結果を以下の表4の実施例A〜Cに示す。

ここで表4の比較例Aは、被被覆物は同じであるが、その表面には一切保護膜を形成しないケースを、また、比較例Bは、被被覆物は同じであるが、その表面にはカーボン成分からなる保護膜のみが被覆されて、クロム薄膜や傾斜層が存在しない(クロム化合物なし)ケースを示したものである。

【0054】

ここで成膜の工程では、ガス量を8ml/minに調整してDLC層の表面硬さを24GPaとし、バイアス電圧を20Vと160Vを交互に印加する方法で弾性率を170GPaに調整した。また、最表面のDLC層の硬さと弾性率は、エオリニクス社製微小硬度計1120を用いて2gの押し込荷重で測定した値である。また、被被覆物の硬さと弾性率は、それぞれ8GPa、230GPaである。

【0055】

また、寿命時間の検証は、軸受転動疲労試験機を用いて保持器を装填した軸受(6203)に組上げて内外輪のレース面(ベアリング溝部)の転動疲労寿命試験により行った。この軸受転動疲労試験機は、フィルターを用いた強制循環装置で潤滑油を供給しながら回転軸に装填した内輪を回転させる構造である。また、潤滑にはトラクション油を用い、3L/minの強制潤滑下で最大接触面圧が3.8GPa、8000min−1となるように試験条件を設定した。また、転動疲労寿命は、振動センサーにて検知し、内輪溝部がフレーキングに至るまでの試験時間を寿命とした。

【0056】

【表4】

【0057】

この結果、表4から明らかなように実施例A〜Cのケースでは、いずれも優れた保護膜の物性を示すと共に、いずれの軸受も寿命時間が1000時間を超え、優れた耐フレーキング性を発揮することができた。

これに対し、保護膜を有しない比較例Aのケースでは、寿命時間が約250時間であって実施例A〜Cに比べて大幅に短くなった。また、クロム化合物を含まない比較例Bのケースでは、保護膜物性は、実施例A〜Cとほぼ同様な値を示したものの、寿命時間が約120時間であって各例中最短であった。

【図面の簡単な説明】

【0058】

【図1】本発明に係るコーティング装置の実施の一形態を示す全体図である。

【図2】ターゲットの構成を示す平面図である。

【図3】図2中A−A線断面図である。

【図4】図3中S部を示す部分拡大図である。

【図5】本発明に係るコーティング装置の他の実施の形態を示す全体図である。

【図6】本発明のスパッタリング成膜方法によって成膜される薄膜の構造例を示す概念図である。

【図7】本発明のスパッタリング成膜方法によって成膜される薄膜の構造例を示す概念図である。

【符号の説明】

【0059】

100…コーティング装置

10…チャンバー

20…基材

30…上部電極

40…ターゲット

40a…分割ターゲット

40b…取付けボルト

40c…固定用ボルト

41…マウント

41a…マウント部材

50…下部電極

60…排気口

70…ガス導入口

80…電源

90…バッキングプレート

T…ターゲット板厚

c…隙間

C1…長手方向の隙間

C2…厚さ方向の隙間

【特許請求の範囲】

【請求項1】

チャンバー内に設置されるバッキングプレートに当該バッキングプレートと線膨張係数の異なる板状のターゲットを備えたコーティング装置であって、

前記ターゲットを複数の分割ターゲットで構成すると共に当該各分割ターゲット同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレートに取り付けたことを特徴とするコーティング装置。

【請求項2】

請求項1に記載のコーティング装置において、

前記隣接する分割ターゲットの縁部を厚さ方向に階段状または斜めに加工すると共に、当該縁部同士が所定の隙間を隔てて互いに重なり合うように配置し、各々前記バッキングプレートに取り付けたことを特徴とするコーティング装置。

【請求項3】

請求項1または2に記載のコーティング装置において、

前記ターゲットは、前記チャンバー内に収容される基材のサイズよりも大きいことを特徴とするコーティング装置。

【請求項4】

請求項1〜3のいずれか1項に記載のコーティング装置において、

前記バッキングプレートに、前記ターゲットをその周縁部から支持するためのマウントを設けると共に、当該マウントとターゲットとの間に所定の隙間を形成したことを特徴とするコーティング装置。

【請求項5】

請求項4に記載のコーティング装置において、

前記当該マウントとターゲットとの間に形成される隙間のうち、当該ターゲットの厚さ方向の隙間は、少なくとも0.1mm以上の大きさであることを特徴するコーティング装置。

【請求項6】

請求項1〜5のいずれか1項に記載のコーティング装置において、

前記バッキングプレートは、銅を主成分とする材料からなると共に、前記ターゲットは、クロム、チタンおよびシリコンのいずれかの各金属多結晶体からなることを特徴とするコーティング装置。

【請求項7】

請求項1〜6のいずれか1項に記載のコーティング装置において、

前記各分割ターゲットが、それぞれ成分の異なる金属材料からなることを特徴とするコーティング装置。

【請求項8】

請求項1〜7のいずれか1項に記載のコーティング装置を用いたスパッタリング成膜方法であって、

前記チャンバー内に基材を収容した後、当該チャンバー内を10Pa以下の圧力でアルゴンガスプラズマを発生させて前記バッキングプレート上に取り付けられた複数の分割ターゲットからなるターゲットをスパッタリングし、当該分割ターゲットの成分を前記基材表面に被覆することを特徴とするスパッタリング成膜方法。

【請求項9】

請求項8に記載のスパッタリング成膜方法であって、

前記基材として鋼を主成分とする基材を用いると共に、前記分割ターゲットとして、クロムを主成分とする分割ターゲットと、シリコンを主成分とする分割ターゲットと、カーボンを主成分とする分割ターゲットを用い、

前記クロムを主成分とする分割ターゲットを最初にスパッタリングして当該クロム成分を前記基材表面に被覆して下地層を被覆した後、

前記シリコンを主成分とする分割ターゲットをスパッタリングすると共に前記クロムを主成分とする分割ターゲットのスパッタリングを徐々に減らしながら前記下地層上にクロムとシリコンを主成分とする中間層を被覆し、

その後、前記クロムを主成分とする分割ターゲットのスパッタリングを停止してから前記カーボンを主成分とする分割ターゲットをスパッタリングし、

前記シリコンを主成分とする分割ターゲットのスパッタリングを徐々に減らしながら前記中間層上にカーボンを主成分とするDLC層を形成することを特徴とするスパッタリング成膜方法。

【請求項10】

請求項8に記載のスパッタリング成膜方法であって、

前記基材として、オイル潤滑、グリース潤滑およびヒドロフルオロカーボン類または水素冷媒とこれに可溶な潤滑剤との混合潤滑下で相手部材と転がり接触あるいは摺動接触する鉄鋼製の回転部材を用いると共に、

前記分割ターゲットとして、クロムを主成分とする分割ターゲットと、シリコンを主成分とする分割ターゲットと、カーボンを主成分とする分割ターゲットを用い、

前記クロムを主成分とする分割ターゲットを最初にスパッタリングして当該クロム成分を前記基材表面に被覆してクロム薄膜を被覆した後、

前記シリコンを主成分とする分割ターゲットをスパッタリングして前記クロム薄膜上にクロムとシリコンを主成分とする傾斜層を形成し、

前記クロムを主成分とする分割ターゲットのスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にシリコン膜を形成し、

その後、カーボンを主成分とする分割ターゲットをスパッタリングして前記シリコン膜上にシリコンとカーボンとからなる傾斜層を形成し、

前記シリコンを主成分とする分割ターゲットのスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にカーボンを主成分とする保護膜を形成することを特徴とするスパッタリング成膜方法。

【請求項1】

チャンバー内に設置されるバッキングプレートに当該バッキングプレートと線膨張係数の異なる板状のターゲットを備えたコーティング装置であって、

前記ターゲットを複数の分割ターゲットで構成すると共に当該各分割ターゲット同士を元の形状を維持すべく互いに所定の隙間を隔てて配置し、各々前記バッキングプレートに取り付けたことを特徴とするコーティング装置。

【請求項2】

請求項1に記載のコーティング装置において、

前記隣接する分割ターゲットの縁部を厚さ方向に階段状または斜めに加工すると共に、当該縁部同士が所定の隙間を隔てて互いに重なり合うように配置し、各々前記バッキングプレートに取り付けたことを特徴とするコーティング装置。

【請求項3】

請求項1または2に記載のコーティング装置において、

前記ターゲットは、前記チャンバー内に収容される基材のサイズよりも大きいことを特徴とするコーティング装置。

【請求項4】

請求項1〜3のいずれか1項に記載のコーティング装置において、

前記バッキングプレートに、前記ターゲットをその周縁部から支持するためのマウントを設けると共に、当該マウントとターゲットとの間に所定の隙間を形成したことを特徴とするコーティング装置。

【請求項5】

請求項4に記載のコーティング装置において、

前記当該マウントとターゲットとの間に形成される隙間のうち、当該ターゲットの厚さ方向の隙間は、少なくとも0.1mm以上の大きさであることを特徴するコーティング装置。

【請求項6】

請求項1〜5のいずれか1項に記載のコーティング装置において、

前記バッキングプレートは、銅を主成分とする材料からなると共に、前記ターゲットは、クロム、チタンおよびシリコンのいずれかの各金属多結晶体からなることを特徴とするコーティング装置。

【請求項7】

請求項1〜6のいずれか1項に記載のコーティング装置において、

前記各分割ターゲットが、それぞれ成分の異なる金属材料からなることを特徴とするコーティング装置。

【請求項8】

請求項1〜7のいずれか1項に記載のコーティング装置を用いたスパッタリング成膜方法であって、

前記チャンバー内に基材を収容した後、当該チャンバー内を10Pa以下の圧力でアルゴンガスプラズマを発生させて前記バッキングプレート上に取り付けられた複数の分割ターゲットからなるターゲットをスパッタリングし、当該分割ターゲットの成分を前記基材表面に被覆することを特徴とするスパッタリング成膜方法。

【請求項9】

請求項8に記載のスパッタリング成膜方法であって、

前記基材として鋼を主成分とする基材を用いると共に、前記分割ターゲットとして、クロムを主成分とする分割ターゲットと、シリコンを主成分とする分割ターゲットと、カーボンを主成分とする分割ターゲットを用い、

前記クロムを主成分とする分割ターゲットを最初にスパッタリングして当該クロム成分を前記基材表面に被覆して下地層を被覆した後、

前記シリコンを主成分とする分割ターゲットをスパッタリングすると共に前記クロムを主成分とする分割ターゲットのスパッタリングを徐々に減らしながら前記下地層上にクロムとシリコンを主成分とする中間層を被覆し、

その後、前記クロムを主成分とする分割ターゲットのスパッタリングを停止してから前記カーボンを主成分とする分割ターゲットをスパッタリングし、

前記シリコンを主成分とする分割ターゲットのスパッタリングを徐々に減らしながら前記中間層上にカーボンを主成分とするDLC層を形成することを特徴とするスパッタリング成膜方法。

【請求項10】

請求項8に記載のスパッタリング成膜方法であって、

前記基材として、オイル潤滑、グリース潤滑およびヒドロフルオロカーボン類または水素冷媒とこれに可溶な潤滑剤との混合潤滑下で相手部材と転がり接触あるいは摺動接触する鉄鋼製の回転部材を用いると共に、

前記分割ターゲットとして、クロムを主成分とする分割ターゲットと、シリコンを主成分とする分割ターゲットと、カーボンを主成分とする分割ターゲットを用い、

前記クロムを主成分とする分割ターゲットを最初にスパッタリングして当該クロム成分を前記基材表面に被覆してクロム薄膜を被覆した後、

前記シリコンを主成分とする分割ターゲットをスパッタリングして前記クロム薄膜上にクロムとシリコンを主成分とする傾斜層を形成し、

前記クロムを主成分とする分割ターゲットのスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にシリコン膜を形成し、

その後、カーボンを主成分とする分割ターゲットをスパッタリングして前記シリコン膜上にシリコンとカーボンとからなる傾斜層を形成し、

前記シリコンを主成分とする分割ターゲットのスパッタリングを徐々に減らしながらそのスパッタリングを停止して前記傾斜層上にカーボンを主成分とする保護膜を形成することを特徴とするスパッタリング成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−50696(P2008−50696A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2007−195020(P2007−195020)

【出願日】平成19年7月26日(2007.7.26)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成19年7月26日(2007.7.26)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]