Fターム[4K030KA18]の内容

Fターム[4K030KA18]に分類される特許

21 - 40 / 165

機能膜形成方法および機能膜形成体

【課題】機能性微粒子の純度を高めつつ、機能性微粒子を含む機能膜を基材の表面に安定して形成すること。

【解決手段】開放型で不活性ガスを用いて雰囲気制御を行うヘッド24を用いて、液中の機能性微粒子4をミストジェット技術にて所望の分布で基板3上に吐出させる工程と、その後に大気圧プラズマ化学輸送法により薄膜8を成膜させる工程とを交互に繰り返す。

(もっと読む)

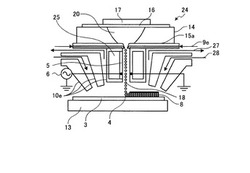

プラズマ処理装置

【課題】被処理物をステージ兼接地電極の固体誘電体層として代用するプラズマ処理装置において、空気の処理空間への微量混入を防止する。

【解決手段】第1ステージ部21の第1金属表面21aを被処理物9にて覆う。第2ステージ部22の固体誘電体層25の内側誘電部26を被処理物9の外周部9eにて覆う。処理ヘッド10をステージ20に対し相対移動させながら、吹き出しノズル15から処理ガスを吹き出し、電極11とステージ20との間に電界を印加する。ステージ20には、内側誘電部26の表面から延びてステージ20の処理ヘッド10と対向する側以外の面へ抜ける通気孔29を設ける。好ましくは、第1ステージ部21と第2ステージ部22との対向面どうし間に間隙を形成し、これを通気孔29とする。

(もっと読む)

プラズマCVD装置

【課題】 プラズマCVD装置において、皮膜の脱落や基材への傷つきを防止した上で、成膜ロールの端部に皮膜が形成されることを防止する遮蔽部材を容易に交換できるようにする。

【解決手段】本発明のCVD装置1は、真空チャンバ3と真空チャンバ3内に配備されると共に電源4の両極が接続され且つ各々に成膜対象であるシート状の基材Wが巻き掛けられる成膜ロール2と成膜ロールの端部9をプラズマから遮蔽する遮蔽部材5とを備えたものであり、遮蔽部材5は成膜ロールの端部9表面の周方向に沿うような湾曲形状で成膜ロール2とは別の部材とされていて、遮蔽部材5と成膜ロール2とは一定のクリアランス10を有するように配備されると共に互いが同電位に保持されていて、このクリアランス10はシート状の基材Wが差し込み可能であると共にプラズマ11が成膜ロール2の端部側まで進入することを防止可能な距離に設定されている。

(もっと読む)

半導体製造装置および半導体製造方法

【課題】本発明は、ウェーハの汚染を抑え、半導体装置の高性能化や信頼性の向上を図ることが可能な半導体製造装置および半導体製造方法を提供する。

【解決手段】本発明の半導体製造装置は、ウェーハが導入される反応炉と、反応炉にプロセスガスを供給するためのガス供給機構と、反応炉よりガスを排出するためのガス排出機構と、ウェーハを載置するウェーハ支持部材と、ウェーハを所定の温度に加熱するためのヒータエレメントと、このヒータエレメントと一体成型されたヒータ電極部とを有するヒータと、ヒータ電極部と接続され、ヒータ電極部に電圧を印加するための電極部品と、電極部品を固定するためのベースと、ウェーハを回転させるための回転駆動制御機構と、を備え、ヒータ電極部と電極部品との接続部の少なくとも一部が、ベースの上面より下部に配置されることを特徴とする。

(もっと読む)

基板処理装置

【課題】膜厚分布を均一化するとともに、放電電極における反射電力を抑制することを目的とする。

【解決手段】所定の周波数の高周波電力を位相変調して出力する高周波電源部17a,17bと、基板を支持する対向電極3と、高周波電源部から出力された高周波電力が供給され、高周波電力により対向電極との間にプラズマを形成する放電電極と、夫々が異なるインピーダンスに設定された複数の整合回路20a〜20dを有し、高周波電源部側のインピーダンスに放電電極側のインピーダンスを整合させる整合器13と、高周波電力の供給時に、複数の前記整合回路のうち、位相変調により変動する放電電極側のインピーダンスが高周波電源部側のインピーダンスに整合する整合回路を選択する選択手段22とを備える。

(もっと読む)

CVD装置

【課題】製膜速度を低減させずに、製膜初期の膜質低下を防止し、安定して基板上に製膜することができるCVD装置を提供する。

【解決手段】チャンバと、このチャンバ内に原料ガスを供給するガス供給部と、チャンバ内のガスを排気するガス排気部と、前記チャンバ内に開口し、前記ガス供給部に連通接続されるガス供給孔を有するカソード電極と、前記カソード電極に対向する位置に配置されるとともに基板が載置されるアノード電極とを備えており、前記カソード電極の基板側表面付近に原料ガスのプラズマを発生させることにより、前記基板上に薄膜を形成するCVD装置であって、前記カソード電極と前記アノード電極との間に、少なくとも基板表面を覆う開閉可能なシャッター部を備えており、このシャッター部は、開状態で基板とカソード電極とを対面するのを許容し、閉状態で基板とカソード電極とが対面するのを遮断する。

(もっと読む)

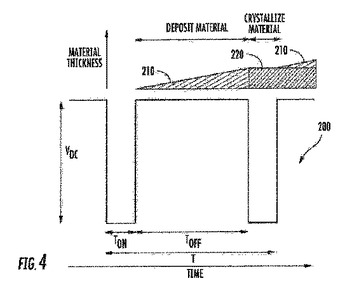

パルス堆積及び再結晶、並びに、結晶化/アモルファス材料を利用したタンデム太陽電池構造

基板上に材料を堆積及び結晶化する方法が開示され、特定の実施態様において、その方法は、堆積され、吹きつけられる種及びエネルギー輸送種を有するプラズマの生成を含んでもよい。第一の期間の間、基板にバイアス電圧は印加されず、プラズマ堆積を通じて種が基板上に堆積する。第二の期間の間、基板に電圧が印加され、堆積した種に向かって及び内部にイオンが引き付けられ、それにより堆積した層が結晶化する。このプロセスを十分な厚みが得られるまで繰り返すことができ、他の実施態様では、バイアス電圧又はバイアスパルス継続時間を変更して、生ずる結晶化の量を変えることができる。他の実施態様において、ドーパントを用いて、堆積した層をドープしてもよい。  (もっと読む)

(もっと読む)

プラズマ処理装置およびこのプラズマ処理装置を用いた半導体製造方法

【課題】 メートル級の大面積基板を処理するプラズマ処理装置において、真空槽内外の圧力差で押されることによって真空容器の開口部に設置されたプラズマ電極が変形することを防ぎ、プラズマ処理の均一性を向上する。

【解決手段】第一の真空槽5の外部でプラズマ電極4を取り囲むように第二の真空槽11を設置し、内部を真空排気する。プラズマ電極4のシャワープレート19側と背面板18側での圧力差を減らすことができ、圧力差で押されることによるプラズマ電極4の変形を防ぐことができる。これにより、プラズマ処理の均一性が向上する。

(もっと読む)

プラズマ発生装置

【課題】電極間距離を一定にしてプラズマ放電を行うプラズマ発生装置を提供する。

【解決手段】円筒形電極を有する円筒チェンバー部と、棒状電極と前記円筒形電極の内周面を移動自在な電極補正リングと、ベースに設置されたチャック部とを具備するプラズマ発生装置において、前記チャック部は棒状電極の下端部を点接触して把持させることができ、前記電極補正リングの中央部にはテーパ状の位置決め孔が設けられており、前記円筒形電極の中心軸が、前記チャック部の中心軸と一致するように、前記円筒チェンバー部は上下動可能に構成され、前記電極補正リングが前記円筒形電極の内周面の所定位置に位置決めされた状態で前記円筒チェンバー部が下降すると、前記電極補正リングのテーパ状の位置決め孔によって、前記棒状電極が前記円筒形電極の中心軸に設置されるように位置補正されるようにした、電極間距離を一定にしてプラズマ放電を行うプラズマ発生装置。

(もっと読む)

ガスバリア性薄膜コーティングプラスチック容器の製造方法

【課題】本発明の目的は、特別な形状の外部電極を用いることなく、炭素粉等の異物の堆積を抑制し、ガスバリア性、膜の呈色性及び膜の密着性が良好な薄膜をコーティングしたプラスチック容器を製造することである。

【解決手段】本発明に係るガスバリア性薄膜コーティングプラスチック容器の製造方法は、成膜ユニットとなる外部電極にプラスチック容器を収容する工程と、前記プラスチック容器の内部に原料ガス供給管となる内部電極を配置する工程と、真空ポンプを作動させて前記外部電極の内部のガスを排気する工程と、前記プラスチック容器の内部に原料ガスを減圧下で吹き出させる工程と、前記外部電極に電力を供給するプラズマ発生用電源の電源周波数を5.5〜6.5MHzに設定し、前記原料ガスをプラズマ化して、前記プラスチック容器の内壁面にガスバリア性を有する薄膜を成膜する工程と、を有する。

(もっと読む)

成膜装置、成膜方法、ガスバリア性積層体、並びにガスバリア性フィルタ及び光学部材

【課題】CVD法を用いる場合に問題となる電極やチャンバー壁面の汚染によるアーキング等のロングランの安定性、大面積化、ロール・ツー・ロール化の困難さを解決し、酸素バリア性および水蒸気バリア性に優れた、ガスバリア性積層体を生産する成膜装置を提供する。

【解決手段】減圧下の成膜チャンバー内に、基材を搬送する機構と、電極に電圧を印加することでプラズマ化した成膜ガスを該基材表面に噴出させる成膜手段とを少なくとも具備する成膜装置で、該電極は、成膜ガスをプラズマ化する内部空間18と、該内部空間18へ成膜ガスを導入するガス導入路17と、該内部空間18から該基材表面へプラズマ化した成膜ガスを噴出させる穴部15とを少なくとも具備し、該電極は、一対で成膜チャンバー内に設置され、該一対の電極は、電気的に接続され、カソード又はアノードに交互に切り替わる。

(もっと読む)

閉じ込め磁界により得られる荷電粒子欠乏プラズマによる薄膜堆積

磁界が存在する中でのプラズマ堆積プロセスにより薄膜を形成する方法。前駆体が、堆積チャンバに配送され、活性化され、プラズマを形成する。プラズマは、磁界が在る時に開始され得るか、又は、開始後に磁界に曝され得る。プラズマは、前駆体から誘導されるイオン種と中性種とを含む。磁界は、プラズマを操作して、イオン種の濃度の低減と中性種の濃度の増加に影響を与える。続いて、薄膜材料は、その結果得られる中性種濃縮堆積媒体から形成される。本方法により、欠陥濃度が低い薄膜材料を形成することができる。一実施形態では、薄膜材料は、光起電力材料であり、欠陥の抑制により、光起電力効率が高められることになる。 (もっと読む)

デチャック時における電位スパイクを抑制する方法及び装置

【解決手段】プラズマ処理チャンバーの基板デチャックシステムは、基板のデチャック時に、電位スパイクを減少させて、基板をESC(静電チャック)から取り外せるように構成される。 (もっと読む)

ガスバリア膜の製造方法、太陽電池用ガスバリアフィルム、および、ディスプレイ用ガスバリアフィルム

【課題】ガスバリア性のみならず、耐酸化性にも優れるガスバリア膜の製造方法、および、これを利用する太陽電池用ガスバリアフィルム、および、ディスプレイ用ガスバリアフィルムを提供する。

【解決手段】ガスバリア膜の成膜のためのプラズマ放電を開始した後に、所定の時間が経過する前のプラズマを、前記ガスバリア膜の製造に用いないことにより、前記課題を解決する。

(もっと読む)

プラズマCVD装置

【課題】 被処理物が陰極とされる構成のプラズマCVD装置において、プラズマを安定化させると共に、従来よりも成膜レートを向上させる。

【解決手段】 本発明に係るプラズマCVD装置10によれば、接地電位に接続された真空槽12の内壁が陽極とされ、被処理物16が陰極とされ、これら両者間にパルス電力Epが供給されることで、当該両者間にプラズマが発生する。そして、このプラズマを用いたCVD法によって、被処理物16の表面にDLC膜が生成される。ただし、DLC膜が陽極としての真空槽12の内壁に付着することで、当該真空槽12の内壁の陽極としての機能が低下することが懸念される。この真空槽12の内壁に代わって、アノード電極40が陽極として機能することで、プラズマが安定化される。また、真空槽12内に磁界Eが印加されることで、プラズマ密度が増大し、DLC膜の成膜レートが向上する。

(もっと読む)

プラズマ処理装置およびプラズマエッチング方法

【課題】高い制御性を有するプラズマ処理装置およびプラズマエッチング方法を提供する。

【解決手段】半導体基板11をその内部に収納しつつプラズマ発生可能に構成された容器12と、半導体基板11を支持する絶縁部13および半導体基板11にバイアス電圧を印加するための電極部14を有し、且つ絶縁部13の内部に熱輸送流体を輸送するための独立した複数の流路15が形成された載置台16と、複数の流路15に熱輸送流体を供給する熱輸送流体供給手段18と、を具備する。

(もっと読む)

プラズマ処理装置及び温度測定方法並びに温度測定装置

【課題】基板等の温度を精度良く測定することができ、より精度良くかつ効率良く基板のプラズマ処理を行うことのできるプラズマ処理装置及び温度測定方法並びに温度測定装置を提供する。

【解決手段】真空チャンバ2と、載置台3と、載置台3の下方に、載置台3と間隙を設けて配設されたベースプレート9と、温度測定手段とを具備し、載置台3の上方が真空雰囲気とされ、載置台3とベースプレート9との間の間隙が常圧雰囲気とされるプラズマ処理装置である。載置台3の上面と下面とを温度測定手段の測定光が透過可能なように光学的に連通し、かつ、気密封止された温度測定用窓12〜15を設けるとともに、載置台3とベースプレート9との間に、これらを連結する連結部材30が設けられている。

(もっと読む)

プラズマ表面処理装置

【課題】プラズマ表面処理装置において、処理ガスを確実にプラズマ化し処理効率を確保する。

【解決手段】電極31と磁石41を交互に並べる。磁石41と電極31との間に吹出し路65を形成する。支持部21によって被処理物9を支持する。吹出し路65に導入部11,13の導入孔63を連ねる。処理ガスを導入孔63から吹出し路65へ導入する。

(もっと読む)

プラズマ処理装置およびこれを用いた半導体素子の製造方法

【課題】対向するカソード/アノードの放電空間を複数有するプラズマ処理装置において、配線とカソードとの間に異常放電を発生させず、基板面内のプラズマ処理の均一化を図る。

【解決手段】プラズマ処理装置100は、チャンバ3と、カソード1と、複数のアノード2とを備える。複数のアノード2は、カソード放電面に対してアノード放電面が対向するように配置されている。カソード1は、カソード端面に給電部5を有し、カソード放電面およびアノード放電面は、共通する一定の対称軸に関して線対称な形状である。カソード放電面およびアノード放電面の前記対称軸方向の最大幅は、前記対称軸に垂直な方向の最大幅よりも小さい。給電部5は、前記対称軸を含みカソード放電面に対して垂直な面である基準面とカソード端面との交差線上にある。アノード2は、前記基準面に対し面対称な位置に、接地部43を有している。

(もっと読む)

プラズマ処理装置の基板支持台

【課題】簡易な構造で、接続端子における放電を防止するプラズマ処理装置の基板支持台を提供する。

【解決手段】基板Wを静電的に吸着すると共に基板Wにバイアスを印加する静電チャック13を、真空チャンバ内の支持台10上面に設けたプラズマ処理装置の基板支持台において、支持台10上面にOリング12を設け、Oリング12の外周側を真空チャンバとして密閉すると共に、静電吸着電圧供給及びバイアス電力供給を共用する共用接続端子17をOリング12の内周側の大気側に配置した。

(もっと読む)

21 - 40 / 165

[ Back to top ]