Fターム[4K031AA08]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射対象物品 (1,023) | その他 (216)

Fターム[4K031AA08]に分類される特許

121 - 140 / 216

耐食性と環境浄化特性に優れる溶射被覆部材

【課題】アナターゼ型TiO2からルチル型TiO2への変化を抑制することにより、優れた環境浄化作用を示すと同時に、耐食性と密着性とに優れたTiO2分散含有溶射皮膜を形成した部材を得ること。

【解決手段】鋼鉄製基材の表面に、20〜1000mm厚の、鋼材に対して電気化学的に卑な電位をもつ金属・合金中にアナターゼ型TiO2粒子が分散した溶射皮膜が形成されてなる、耐食性と環境浄化特性に優れる溶射被覆部材。

(もっと読む)

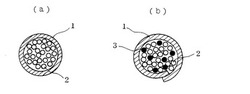

金属基複合材及び金属基複合構造体

【課題】 周辺部位と緊密に接合可能な金属基複合材であって、ピッチ系炭素繊維やカーボンナノチューブなどの熱伝導性に優れた炭素繊維強化金属基複合材、及び当該金属基複合材とその周辺部位とが緊密に接合されてなる金属基複合構造体を提供する。

【解決手段】 表面の少なくとも一部が他の部材と緊密に接合される金属基複合材であって、前記金属基複合材が、炭素繊維が一軸配向された状態で含有する単体金属または合金であり、少なくとも前記他の部材との接触面が、前記他の部材と接合可能な金属で被覆されている、金属基複合材である。

(もっと読む)

溶射方法

【課題】着火の発現のしやすさ、及び着火状態の安定性を損なうことなく、従来よりも逆火を生じにくくした溶射技術を提供する。

【解決手段】易燃焼性粉体(第1の粉体)と耐火性粉体(第2の粉体)とを各々別個に準備する。易燃焼性粉体は、不活性ガス(第1のキャリアガス)によって、第1の粉体搬送ラインを通して被施工箇所に吹き付ける。耐火性粉体は、酸素ガス(第2のキャリアガス)によって、第2の粉体搬送ラインを通して被施工箇所に吹き付ける。各粉体の吹き付けは、第1の粉体の送給量[kg/h]/第2の粉体の送給量[kg/h]の比が0.05以上、かつ第1のキャリアガスの流量[Nm3/h]/第2のキャリアガスの流量[Nm3/h]の比が0.7以下となる条件を満たすように行う。

(もっと読む)

真空装置部材、その製造方法および真空装置

【課題】半導体やフラットパネルディスプレイ等の基板への成膜に用いる真空装置の部材において、成膜操作中にターゲット上に付着した膜が剥がれてその周辺に再付着するような、付着性が非常に弱い膜状物質に対しても有効な保持力を有し、パーティクルや異常放電の発生がなく、長時間の連続使用が可能な部材を提供する。

【解決手段】基材上に、構成するスプラットが傾斜して積み重なった塊状突起とスプラットがほとんど積み重なっていない谷の部分が交互に存在するひだ状の溶射膜を設け、塊状突起の幅としては50〜500μm、谷の幅としては100〜500μm、谷の深さとしては100〜1000μm、塊状突起の積み重なる方向が基材に対し、30〜80度であることが好ましい。

(もっと読む)

半導体加工装置用セラミック被覆部材

【課題】強い腐食性環境下で、プラズマエッチング加工が行われる半導体加工用装置などの容器内配設部材の耐久性の向上を図ること。

【解決手段】金属製または非金属製基材の表面に、直接またはアンダーコート層を介して、周期律表IIIa族酸化物の溶射皮膜からなる多孔質層を有し、その層上には、電子ビームやレーザービームなどの高エネルギーを照射処理によって形成される二次再結晶層が形成されてなるセラミック被覆部材。

(もっと読む)

部分的に合金化されたジルコニア粉末

【課題】部分的に安定化されたジルコニア粉末、ジルコニア複合材粉末の製造方法、及び、部分的に安定化されたジルコニア粉末を基板に設ける方法を提供する。

【解決手段】本発明は、イットリア、スカンジア、ジスプロシア、イッテルビア、又は、ランタノイドまたはアクチノイドの酸化物の1つ以上で部分的に合金化された低い密度と多孔性を有するジルコニア(ZrO2)粉末である。この合金化酸化物の総量は、30重量%未満である。この粉末は、適量(例えば、総量で30重量%未満)のイットリア、スカンジア、ジスプロシア、イッテルビア、又は、ランタノイドまたはアクチノイドの酸化物、又は、これらの酸化物のあらゆる組合せを含む、自然に凝集された又は化学的に生成されたジルコニア複合材粉末の制御された焼結、または、軽いプラズマ緻密化によって製造される。本発明の粉末の使用によって得られた被覆は、5%未満の単斜相含有量を有する。

(もっと読む)

溶射皮膜のマスキング装置及び溶射皮膜のマスキング方法

【課題】シリンダボア内壁下端部に成膜される溶射皮膜がマスキング装置取り出し時に剥がれることなく、且つ、クランク室へヒゲのように溶射皮膜が延びるのを防止することができる溶射皮膜のマスキング装置を提供する。

【解決手段】シリンダボア内壁4aに、溶融した溶滴11を吹き付けて溶射皮膜18を形成する際に、クランク室からシリンダボア下方へ挿入配置させて該クランク室への溶滴11の付着を防止する溶射皮膜のマスキング装置であって、シリンダボア4とクランク室6を区画する傾斜面14に先端外周面15を密着させて、少なくともシリンダボアの内壁下端部を閉塞するマスキング本体12を有し、そのマスキング本体12の先端に、シリンダボア内壁4aに成膜される前記溶射皮膜18と該マスキング本体先端とを非接触とする皮膜接触回避凹部19を設けた。

(もっと読む)

医療用インプラント部品を製造するための方法及びそのような部品

【課題】医療用インプラント部品を製造する方法。

【解決手段】本方法は、第1の材料から、ベアリング部分を有する基質を形成するステップと、所定の溶射技術にしたがって第2の材料からなる粒子を基質のベアリング部分に対して吹き付けて、前記ベアリング部分上にコーティングを設けるステップと、コーティングされたベアリング部分を熱間等静圧圧縮成形プロセス、真空焼結プロセス、又は、大気を制御した焼結プロセスに晒すステップとを含んでもよい。第1の材料は、第2の材料と同じであってもよく或いは異なっていてもよい。所定の溶射技術は、プラズマ溶射プロセス又は高速酸素燃料溶射プロセスなどの熱型の溶射プロセスであってもよい。

(もっと読む)

アーク溶射装置

【課題】溶射線材の交換作業に要する時間を低減し、溶射時には溶射線材を安定して送給することができるアーク溶射装置を提供する。

【解決手段】2本の溶射線材と、溶射線材を送り出すプッシュ送給部と、プッシュ送給部から送り出された溶射線材を中継して送り出すプル送給部と、プッシュ送給部とプル送給部との間で溶射線材の送給のガイドを行うガイドチューブと、プル送給部から送り出された溶射線材が送給されてアーク溶射を行う溶射ガンとを備え、溶射時にプル送給部は速度制御されてプッシュ送給部はトルク制御され、溶射線材を交換してプッシュ送給部のみで溶射線材をガイドチューブ内に挿通するとき、プッシュ送給部の送給トルクが溶射時のトルクよりも大きく溶射線材の先端部がプル送給部に到達する直前のガイドチューブによって溶射線材に働く摩擦抵抗を打ち消すトルクに切り替えられるアーク溶射装置。

(もっと読む)

耐環境部材、半導体製造装置及び耐環境部材の製造方法

【課題】基材上にセラミック溶射被膜を形成するにあたり、セラミック溶射被膜が剥離しにくい耐環境部材、その製造方法、及びこの耐環境部材を使用した半導体製造装置を提供する。

【解決手段】基材1をアルミニウム等からなる元素群から選択された元素を含む第1の原料ガス雰囲気に置いて、このガスを基材表面に吸着させる。次いで、第1の原料ガスと反応する第2の原料ガスに基材の置かれた雰囲気を切り替えて、前記元素を含む酸化物層を形成する。この操作を交互に複数回繰り返すことにより前記酸化物層が堆積して中間層F2が形成される。この中間層F2の表面に溶射によりセラミック溶射被膜F1を形成する。

(もっと読む)

熱放射特性等に優れるセラミック溶射皮膜被覆部材およびその製造方法

【課題】白色系のセラミック溶射皮膜が抱える欠点がなく、基材に対する保護性、皮膜の耐損傷性や耐熱衝撃性や耐摩耗性等に優れる他、とくに熱放射特性に優れた溶射皮膜被覆部材を提供する。

【解決手段】基材表面に、直接または金属溶射皮膜からなるアンダーコートを介して、Al2O3とY2O3の混合物層からなる溶射皮膜を形成し、この皮膜を電子ビーム処理することにより、該皮膜表面を、Y2O3の混合割合を変えることによって、淡い色から濃い色を呈する幅の広い色調の層に変化させると同時に、緻密な層に変化させてなる溶射皮膜被覆部材。

(もっと読む)

マシナブルセラミックス基板への溶射皮膜の形成方法

【課題】厚さが薄く、剛性の低いマシナブルセラミックス基板への溶射皮膜の剥離や割れがなく、かつ、溶射後にマシナブルセラミックス基板自体が割れることがない溶射皮膜の形成方法を提供する。

【解決手段】厚さ10mm以下で、かつ、ヤング率が100GPa以下のマシナブルセラミックス基板への溶射皮膜の形成方法であって、前記基板を予熱する工程と、前記基板に溶射によりセラミックス粉を溶着してセラミックス皮膜を形成する工程と、前記セラミックス皮膜に冷却用空気を吹き付ける工程と、を含むことを特徴とするマシナブルセラミックス基板への溶射皮膜の形成方法。

(もっと読む)

希土類元素のフッ化物皮膜を有する耐食性皮膜およびその製造方法

【課題】従来よりも薄い膜厚で高い耐プラズマ腐食性を有する緻密な耐食性皮膜、およびこの耐食性皮膜を従来よりも低温で形成することができる製造方法を提供すること。

【解決手段】上記耐食性皮膜は、基材上に形成された希土類元素の酸化物皮膜をフッ化処理して得られた希土類元素のフッ化物皮膜を有する。好ましくは、前記希土類元素の酸化物皮膜が、体積平均粒径が10nm〜300nmである希土類元素の酸化物微粒子の凝集体からなる。

(もっと読む)

耐プラズマ性溶射部材

【課題】ハロゲン系腐食性ガス、プラズマ等に対する耐食性に優れ、かつ、体積抵抗率を容易に制御可能であり、半導体・液晶製造装置等、特に、静電チャック等のプラズマ処理装置用の部材として好適に使用することができる耐プラズマ性溶射部材を提供する。

【解決手段】金属または金属電極を備えたセラミックスからなる基材上の最表面に、イットリアに対して5重量%以上60重量%未満のタングステンまたはモリブデンが分散し、気孔率が5%以下であるイットリア系プラズマ溶射膜を形成する。

(もっと読む)

溶射皮膜及び溶射用粉末

【課題】溶射皮膜と下地部材の間の熱膨張係数差による溶射皮膜の剥離及びクラックを抑制する。

【解決手段】本発明の溶射皮膜11はサーメットからなり、基材12の表面に設けられる。溶射皮膜11の熱膨張係数を溶射皮膜11の厚さ(単位μm)で除したものを基材12の熱膨張係数でさらに除することにより得られる値は0.15×10−2以上に設定されている。

(もっと読む)

層間接着性の向上した保護皮膜を形成する方法

【課題】 基材(12)上に保護皮膜を形成する方法を提供する。

【解決手段】 本方法は、基材(12)に第1の表面粗さを有するボンドコート(14)を施工する段階と、不活性ガスから1個以上の電子を取り去る電極(22)に逆極性の電流を供給することによって不活性ガスをイオン化してボンドコート(14)の表面に不活性ガスを流れ込ませて、第1の表面粗さよりも大きい第2の表面粗さをボンドコート(14)に付与する段階と、ボンドコート(14)にトップコート(16)を施工する段階とを含む。さらに、皮膜が施工され皮膜に付着する表面を調製する方法は、表面上にラフニング網状組織(18)を形成するように該表面を粗面化処理する段階を含む。加えて、保護皮膜の耐歪み性及びサイクル剥離寿命を改善する方法を提供する。

(もっと読む)

溶射装置及びその方法

【課題】被溶射対象物表面のき裂を封止して環境隔離することによりき裂の進展を防止又は抑制する。

【解決手段】溶射装置は、溶射粒子を供給する溶射粒子供給機12と、燃料を供給する燃料供給機13と、酸素を供給する酸素供給機14と、供給された燃料および酸素の反応熱を用いて溶射粒子を加熱し加速して被溶射対象物表面41に衝突させることにより被溶射対象物表面41に圧縮応力が残留する溶射皮膜45を形成する溶射ガン11と、を有する。

(もっと読む)

CMAS劣化耐性の向上したランタニド系列酸化物を含む積層遮熱コーティング

【課題】 CMAS劣化耐性の向上した遮熱コーティング系の提供。

【解決手段】 本皮膜は二層系として施工される。外側層(22)は、酸化ジルコニウム、酸化ハフニウム及びその組合せからなる群から選択される第IV族金属の酸化物に有効量のランタン系列酸化物をドープしたものからなる。これらの金属酸化物にランタン系列添加物をドープしたものは、外側皮膜(22)において高い重量百分率を占める。ジルコニウム酸化物に有効量のランタン系列酸化物をドープすると、TBCの外側層とCMASとの界面に稠密な反応層が形成される。この稠密反応層はその内側へのCMAS浸透を防ぐ。第2の層つまり外側層(22)の下の内側層(20)は部分安定化酸化ジルコニウム層からなる。

(もっと読む)

シンクロナイザーリングおよびその製造方法、その製造に用いられる溶射粉末

【課題】良好な動力伝達性を実現しつつ、摺動部および相手材の摩耗を軽減することができるシンクロナイザーリングおよびその製造方法、その製造方法に用いる溶射粉末を提供する。

【解決手段】基材12の摺動部の表面14に、金属アルミニウムまたはアルミニウムを主成分とする合金と、アルミナとからなり、アルミナ含有量が5〜25容量%である複合材料からなる被膜16を、高速フレーム溶射法またはプラズマ溶射法により形成する

(もっと読む)

スーパーエンプラ積層膜及び複合による溶射成膜法

【課題】本発明は、PEEK単体材料、PEEK複合材料、PPS樹脂またはPEK樹脂のいずれかを基材にフレーム溶射してPEEK単体材料またはPEEK複合材料及びPPS樹脂、PEK樹脂の被膜を形成する方法およびそれにより得られた単体材料層及び複合材料層に関する。

【解決手段】この発明は、基材に所定のプライマーをコーティングしてプライマー薄膜層を形成し、基材にプライマーを塗布して焼成してプライマー薄膜層を形成し、該プライマー薄膜層に前記プライマーの焼成による成膜後にPEEK、PPS、PEKの単体材料またはPEEK、PPS、PEKの複合材料に粉末式フレーム溶射によって付着することを特徴とする。

(もっと読む)

121 - 140 / 216

[ Back to top ]