Fターム[4K031AA08]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射対象物品 (1,023) | その他 (216)

Fターム[4K031AA08]に分類される特許

141 - 160 / 216

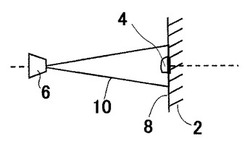

基板上に材料を塗布する方法および基板

【課題】熱的な溶射法により基板上に材料を塗布した導体経路を形成する方法及びその基板を提供する。

【解決手段】溶射を実施する前に、基板2の表面8が特にレーザ加工され、瘤状突起を有する表面構造を備えた非付着領域が形成される。瘤状突起を有する表面構造は、個別の瘤状の点状の突起を複数備えた構造である。これらの瘤状突起はここでは特に半球状に形成されているので、球状に湾曲した表面を形成している。この形状の表面は極度に小さい付着性と溶射された材料に対する極度に小さい濡れ性を示す。この結果、溶射工程によって明確に分離された縁部を有するパターン、特に導体経路パターンを形成することが出来る。

(もっと読む)

面を粗面化するときに使用するための変形溶接トーチ

【課題】 高効率で広い表面領域を処理する溶接トーチを提供する。

【解決手段】

溶接トーチ(20)は、トーチ本体(22)及びトーチヘッド(28)を含み、トーチヘッドは、密集アレイとして配列された複数のトーチ火口(30)を有する。被覆される面を粗面化する方法は、(a)火口(30)のアレイが装着されたトーチヘッド(22)を有する反転切換えアーク溶接トーチ(20)を提供することと、(b)前記火口(30)と被覆される面との間に溶接アークを発生することなく、前記面に沿って前記溶接トーチ(20)を移動し、それにより、前記面を粗面化することとを含む。

(もっと読む)

低温用の溶射発熱体及びその製造方法並びにそれを用いた加熱装置

【課題】均質性に優れ製造コストが安価で溶射皮膜の長さと厚みの調整で所望の電気抵抗値を得ることが可能な低温用の溶射発熱体及びその製造方法並びにそれを用いた加熱装置を提供する。

【解決手段】加熱装置10の加熱源として使用できる低温用の溶射発熱体11であって、導電性の立体、パイプ13、及び板材のいずれか1つを基材としその表面に溶射処理形成された絶縁溶射皮膜15と、絶縁溶射皮膜15の表面上に溶射処理形成された鉄酸化物の導電性溶射皮膜16と、導電性溶射皮膜16の表面上に形成され導電性溶射皮膜16の酸化を防止すると共に絶縁を行う絶縁保護皮膜18とを有する。

(もっと読む)

溶射材料、溶射被覆、溶射法および溶射被処理品被覆処理された物品

【課題】従来の亜鉛めっき塗布層等と比較して少なくとも同様に優れた少なくとも耐腐食性を有する溶射表面を形成する溶射法を用いること。

【解決手段】本発明は、溶射法によって被処理品の表面を被覆するための、亜鉛を含む溶射材料(5)に関するものである。また、本発明は、溶射法、および、溶射材料(5)が溶射された溶射被覆に関するものである。

(もっと読む)

耐プラズマエロージョン性に優れる溶射皮膜被覆部材およびその製造方法

【課題】 ハロゲン化合物を含む環境などの腐食作用による損傷が少なく、かつ、その腐食生成物が環境汚染原因となって、半導体加工装置の品質低下、生産コストの増大を招くことのない各種半導体装置用溶射皮膜被覆部材を得る。

【解決手段】 基材の表面に形成したAl2O3、Y2O3またはAl2O3−Y2O3複酸化物などからなる溶射皮膜の表面を、電子ビーム照射処理によって、パーティクル等の付着、堆積特性に優れ、その再飛散を有効に防止できる耐プラズマエロージョン性に優れた部材とその製造方法。

(もっと読む)

溶射用Co基合金粉末およびその溶射用Co基合金粉末を溶射して得られた鉛フリーはんだ付け装置用複合部材

【課題】鉛フリーはんだ、特に溶融状態のSn−Ag系鉛フリーはんだに対する耐侵食性が優れたCo基合金溶射層を形成するための溶射用Co基合金粉末を提供する。

【解決手段】Cr:20.0〜35.0%、Fe:0.1〜40.0%、C:0.05〜1.20%、Mn:0.5〜2.0%、Si:0.1〜3.0%、B:0.001〜0.3%を含有し、さらに必要に応じて下記の(a)〜(c)の内の1種または2種以上を含有し、残部がCoおよび不可避不純物からなる組成を有する溶射用Co基合金粉末。ただし、(a)W:3.0〜15.0%、(b)La:0.01〜0.15%およびCe:0.01〜0.15%の内の1種または2種、(c)Mg:0.001〜0.05%。

(もっと読む)

耐プラズマエロージョン性に優れる溶射皮膜被覆部材およびその製造方法

【課題】ハロゲン化合物を含む環境などの腐食作用による損傷が少なく、かつ、その腐食生成物が環境汚染原因となって、半導体加工装置の品質低下、生産コストの増大を招くことのない各種半導体装置用溶射皮膜被覆部材を得る。

【解決手段】基材の表面に形成したAl2O3、Y2O3またはAl2O3−Y2O3複酸化物などからなる溶射皮膜の表面を、電子ビーム照射処理によって、パーティクル等の付着、堆積特性に優れ、その再飛散を有効に防止できる耐プラズマエロージョン性に優れた部材とその製造方法。

(もっと読む)

溶射用粉末及び溶射皮膜の形成方法

【課題】耐プラズマエッチング性に優れる溶射皮膜の形成に適した溶射用粉末及び溶射皮膜の形成方法を提供する。

【解決手段】本発明の溶射用粉末は、イットリア粒子及びアルミナ粒子を含有してなる。溶射用粉末中のアルミナ粒子の含有量は50〜3000質量ppmである。イットリア粒子はイットリア造粒−焼結粒子であることが好ましく、イットリア粒子の平均粒子径は20〜60μmであることが好ましい。アルミナ粒子は遷移アルミナからなることが好ましく、アルミナ粒子の平均粒子径は1μm以下であることが好ましい。この溶射用粉末は大気圧プラズマ溶射用途で用いられることが好ましい。

(もっと読む)

溶射用粉末及び溶射皮膜の形成方法

【課題】耐プラズマエッチング性に優れる溶射皮膜の形成に適した溶射用粉末及び溶射皮膜の形成方法を提供する。

【解決手段】本発明の溶射用粉末は、イットリア造粒−焼結粒子及びイットリア微粒子を含有してなる。溶射用粉末に含まれるイットリア微粒子の平均粒子径は1μm以下であり、溶射用粉末中のイットリア微粒子の含有量は1000〜10000質量ppmである。溶射用粉末に含まれるイットリア造粒−焼結粒子の平均粒子径は20〜60μmであることが好ましい。この溶射用粉末は大気圧プラズマ溶射用途で用いられることが好ましい。

(もっと読む)

空孔率を減少させる方法

本発明は、物品の多孔質外表面の少なくとも一部の細孔を封孔するための方法に関し、前記方法は、(i)前記物品の多孔質外表面上にシーラント溶液を塗布すること、(ii)多孔質外表面の少なくとも一部に前記シーラント溶液を浸透させること、及び(iii)浸透したシーラント溶液を反応させ、それにより、浸透後固体析出物を形成し、前記浸透後固体析出物は、前記物品の多孔質外表面の少なくとも一部の細孔を封孔することを含む。この方法は、例えば、集積回路製造装置、内部チャンバ構成部品、及び静電チャック製品を保護するのに役立つ。 (もっと読む)

耐プラズマ性溶射部材

【課題】ハロゲン系腐食性ガス、プラズマ等に対する耐食性に優れており、半導体・液晶製造装置等、特に、プラズマ処理装置用の部材として好適に使用することができる耐プラズマ性溶射部材を提供する。

【解決手段】セラミックスまたは金属からなる基材表面に、イットリア系プラズマ溶射膜が形成された溶射部材において、前記溶射膜は、タングステンがイットリアに対して5重量%以上60重量%未満分散し、気孔率が5%以下であり、該溶射部材の20〜400℃での表面抵抗率を106Ω・cm以上1013Ω・cm未満とする。

(もっと読む)

溶射皮膜

【課題】単位面積の溶射皮膜に与えられるプラズマ出力が0.8W/cm2以上である高出力プラズマに対する耐プラズマエッチング性に優れた溶射皮膜を提供する。

【解決手段】本発明の溶射皮膜は、イットリアを少なくとも主成分として含有する。単位面積の溶射皮膜に与えられるプラズマ出力が0.8W/cm2以上のCF4プラズマに溶射皮膜を曝したときに、CF4プラズマによる溶射皮膜のエッチングレートは式:Re≦7.7×Pp2.2を満足する。ただし、式中、ReはCF4プラズマによる溶射皮膜のエッチングレート〔nm/分〕を表し、Ppは単位面積の溶射皮膜に与えられるプラズマ出力〔W/cm2〕を表す。

(もっと読む)

溶射用粉末及び溶射皮膜の形成方法

【課題】単位面積の溶射皮膜に与えられるプラズマ出力が0.8W/cm2以上である高出力プラズマに対する耐プラズマエッチング性に優れた溶射皮膜の形成に適した溶射用粉末及び溶射皮膜の形成方法を提供する。

【解決手段】本発明の溶射用粉末は、原料粉末を造粒して大気中で焼結して得られるイットリア造粒−焼結粒子を含有してなる。イットリア造粒−焼結粒子を構成する一次粒子の平均粒子径は、0.5〜1.5μmで且つ原料粉末の平均粒子径の1.11倍以上である。

(もっと読む)

溶射皮膜

【課題】単位面積の溶射皮膜に与えられるプラズマ出力が0.8W/cm2未満である低出力プラズマに対する耐プラズマエッチング性に優れた溶射皮膜を提供する。

【解決手段】本発明の溶射皮膜は、イットリアを少なくとも主成分として含有する。単位面積の溶射皮膜に与えられるプラズマ出力が0.8W/cm2未満のCF4プラズマに溶射皮膜を曝したときに、CF4プラズマによる溶射皮膜のエッチングレートは式:Re≦8.0×Pp2.2を満足する。ただし、式中、ReはCF4プラズマによる溶射皮膜のエッチングレート〔nm/分〕を表し、Ppは単位面積の溶射皮膜に与えられるプラズマ出力〔W/cm2〕を表す。

(もっと読む)

溶射用粉末及び溶射皮膜の形成方法

【課題】単位面積の溶射皮膜に与えられるプラズマ出力が0.8W/cm2未満である低出力プラズマに対する耐プラズマエッチング性に優れた溶射皮膜の形成に適した溶射用粉末及び溶射皮膜の形成方法を提供する。

【解決手段】本発明の溶射用粉末は、原料粉末を造粒して大気中で焼結して得られるイットリア造粒−焼結粒子を含有してなる。イットリア造粒−焼結粒子を構成する一次粒子の平均粒子径は3〜8μmである。

(もっと読む)

清浄で急速凝固された合金を製造するための装置及び方法

合金粉末又はプレフォームを形成するための装置の一つの非限定的な実施形態は、溶融アセンブリ、噴霧アセンブリ、場発生アセンブリ及び収集器を備えている。溶融アセンブリは、溶融合金の流れ及び溶融合金の連続する液滴のうちの少なくとも1つを形成し且つ溶融合金が接触する領域に実質的にセラミックを含まない。噴霧アセンブリは、電子を発生し且つ溶融アセンブリからの溶融合金に電子を衝突させて溶融合金粒子を形成する。場発生アセンブリは、噴霧アセンブリと収集器との間に静電場及び電磁場のうちの少なくとも1つを形成する。溶融合金粒子は、少なくとも1つの場と相互作用して、溶融合金粒子の加速度、速度及び方向のうちの少なくとも1つに影響を及ぼす。関連する方法もまた開示されている。  (もっと読む)

(もっと読む)

金属箔への溶射皮膜形成方法及び溶射皮膜形成金属箔並びに溶射皮膜形成装置

【課題】 厚さの小さい金属箔に溶射を行うに際し、溶射面を十分にかつ均一に冷却できて、溶射時の流体熱で発生する応力不均一による金属箔の座屈、変形を十分に抑制できると共に、厚さの均一な溶射皮膜を形成でき、且つ平坦性に優れた溶射皮膜形成金属箔を得ることのできる、金属箔への溶射皮膜形成方法を提供する。

【解決手段】 この発明の溶射皮膜形成方法は、金属箔2の表面に溶射材料を溶射することによって金属箔2に溶射皮膜を形成する方法において、金属箔2の裏面に冷却装置の冷却作用部11を当接せしめた状態で該金属箔2の表面に溶射材料を溶射すると共に、前記溶射中に金属箔2表面における溶射炎照射領域を取り囲む周辺近傍領域における異なる3箇所以上の部分に噴射気体流を照射することを特徴とする。

(もっと読む)

ハイブリッド式断熱被膜の適用方法及び被覆物品

【課題】本発明の目的は、ガスタービンエンジンで使用される部品のための、経済的で効率のよいハイブリット式断熱被膜の適用方法を提供する。

【解決手段】第1のマスカントで、部品の第1の表面の少なくとも一部をマスキングするステップと、その部品の第2の表面の少なくとも一部に第1の被覆材を適用するステップと、第1のマスカントを除去するステップと、任意に、第2のマスカントで上記部品の第2の表面の少なくとも一部をマスキングするステップと、上記部品の第1の表面の少なくとも一部に第2の被覆材を適用するステップと、上記任意の第2のマスカントを除去するステップ、とを含んでなることを特徴とするハイブリッド式断熱被膜を適用する方法。

(もっと読む)

溶射材料及び溶射皮膜

【課題】 撥水性だけでなく、皮膜表面の付着物を除去する防汚性を有する溶射皮膜を形成するための溶射材料及びそれを用いて形成される溶射皮膜を提供することを目的とする。

【解決手段】 溶射皮膜を形成するための溶射材料であって、溶射可能な金属材料と、撥水性を有するフッ化ピッチと、光触媒と、を含み、少なくとも前記フッ化ピッチと前記光触媒とが混合されてなる溶射材料である。また、金属材料を用いて形成されるとともに、フッ素元素と酸化チタンとが前記金属材料中に分散されてなる溶射皮膜である。

(もっと読む)

HVOF溶射装置

【課題】

Tiの酸化を抑えて緻密な金属TiもしくはTi合金の皮膜を形成することのできる手段に有用なHVOF溶射装置を提供する。

【解決手段】

本課題を解決するために、導管(2)の一端部に、燃料ガスを燃焼してノズル(4)より他端に向かってジェット流を噴射する燃焼室(1)を設け、前記導管(2)の途中に噴射用の粒子を前記ジェット流に混合する粒子混合部(3)が設けてあるHVOF溶射装置であって、前記燃焼室(1)内のノズル(4)側に、不活性ガスを混合する混合室(5)が設けてあることを特徴とする。

(もっと読む)

141 - 160 / 216

[ Back to top ]