Fターム[4K031AB02]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射被膜 (1,526) | 層の数 (730) | 単一層 (414)

Fターム[4K031AB02]に分類される特許

101 - 120 / 414

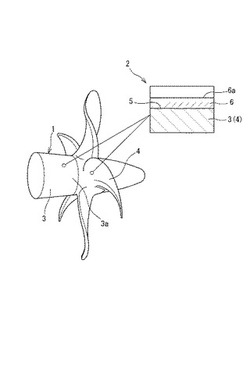

船舶用プロペラ

【課題】耐キャビテーション・エロージョン性と海洋生物に対する防汚性の両特性を兼ね備え、それと共に海洋生物に対する防汚対策のためのコストが抑えられた船舶用プロペラを提供する。

【解決手段】船体を推進させる推進力を発生させるためのプロペラ本体3(4)の外表面5に、Ni:3重量%以下、Cr:25〜35重量%、W:4〜20重量%、Fe:3重量%以下、C:4重量%以下を含有し、残部:Co及び不可避的不純物よりなるCo基合金の組成を有する溶射皮膜6を成膜する。

(もっと読む)

高硬度耐摩耗性皮膜の形成方法

【課題】処理対象の拡大が実現することができる高硬度耐摩耗性皮膜の形成方法を提供する。

【解決手段】炭素を含有する鉄鋼材料から成る基材1に高速フレーム溶射法により大気中でチタン粉末を酸化させることなく溶射してチタン皮膜2を成膜する。その後、酸素を排除可能な状態で800℃以上であり、基材の融点以下の温度で加熱することで、基材1中の炭素をチタン皮膜2側に拡散せしめ、チタン溶射皮膜2の基材1側に炭化チタン皮膜4を形成する。

(もっと読む)

コーティング材料、コーティング方法、及びシュラウド付き動翼

【課題】高い耐磨耗性を有し、高温における耐酸化性に優れるコーティング皮膜とすることができるコーティング材料、及び、該コーティング材料を用いたコーティング方法及びシュラウド付き動翼を提供する。

【解決手段】18質量%以上34質量%以下のモリブデン(Mo)と、11質量%以上18質量%以下のクロム(Cr)と、0.5質量%以上4質量%以下のケイ素(Si)とを含有し、1.5質量%以下のコバルト(Co)と、1.5質量%以下の鉄(Fe)と、0.08質量%以下の炭素(C)とを含有することを許容し、残部がニッケル(Ni)及び不可避的不純物からなるベース材料に対して、0.01質量%以上3質量%以下のイットリウム(Y)と、0.01質量%以上10質量%以下のアルミニウム(Al)と、0.1質量%以上10質量%以下のFeとからなる群より選ばれる少なくとも一種の添加成分を含有するコーティング材料。

(もっと読む)

耐摩耗性材料

【課題】1000℃を超える温度領域で従来材料よりも耐摩耗性に優れた材料を提供する。

【解決手段】所定の母材の表面に、炭化クロム(CrC)が45〜55重量%、コバルト(Co)が30〜40重量%、シリコン(Si)が1.0重量%以下含まれるクロム炭化物系合金の被覆層を所定の膜厚で設けた。

(もっと読む)

遮熱コーティング用材料、遮熱コーティング、タービン部材及びガスタービン

【課題】YSZよりも高温結晶安定性に優れ、高靭性且つ高い熱遮蔽効果を有する遮熱コーティング用材料を提供することを目的とする。また、該遮熱コーティング用材料を用いて形成されたセラミックス層を有する熱サイクル耐久性に優れた遮熱コーティング、並びに、該遮熱コーティングを備えるタービン用部材及びガスタービンを提供することを目的とする。

【解決手段】安定化剤としてYb2O3及びSm2O3を含有するZrO2を主とし、前記安定化剤の含有量が2mol%以上7mol%以下であり、前記Sm2O3の含有量が、0.1mol%以上2.5mol%以下であることを特徴とする遮熱コーティング用材料。

(もっと読む)

溶射用原粉末とそれを用いた皮膜生成方法

【課題】従来では不可能とされていた成膜後の段階で、緻密な皮膜の生成可能な技術を提供する。

【解決手段】負膨張材料粉末と正膨張材料粉末とを混合した混合粉末を溶射用原粉末とすることで、溶射皮膜の緻密さを向上した。さらに、皮膜形成後の熱処理により、皮膜中に圧縮応力を発生させて、その緻密さを一層向上させた。

(もっと読む)

羽根車およびその製造方法

【課題】表面を高耐食性の材料で被覆され、複雑な形状でかつ高耐食性を有する遠心圧縮機やポンプに用いられる新規な構成を持つ羽根車および羽根車を製造する新規な方法を提供する。

【解決手段】羽根車の構成部材として鉄を主成分とする合金を基材として用い、構成部材の表面にニッケル基合金を被覆する。被覆された羽根と付き合わされる構成部材の突き合わせ面に所定の開先を設け、羽根を開先に挿入した後に羽根と構成部材とを溶接し羽根車を製造する。

(もっと読む)

鋳鉄管の表面処理方法

【課題】鋳鉄管の外面などの表面に溶射皮膜が形成され、前記溶射皮膜に封孔処理が行われ、さらに、塗料が上塗りされる鋳鉄管の表面処理方法において、上塗りされた塗料が剥がれることを最小限に抑えることを目的とする。

【解決手段】鋳鉄管1の表面に溶射皮膜2を形成し、溶射皮膜2に封孔処理剤3を供給して溶射皮膜2の封孔処理を行い、封孔処理を行った溶射皮膜2に塗料4を上塗りする鋳鉄管の表面処理方法において、封孔処理剤3に亜鉛または亜鉛系合金を含有させる。この方法により、鋳鉄管1の表面に形成された溶射皮膜2に対して封孔処理をすると、溶射皮膜2の表面に、封孔処理剤3に含まれている亜鉛や亜鉛系合金の皮膜3aが形成され、溶射皮膜2の表面の凹凸状態が大きくなり、皮膜3aを介して、封孔処理を行った溶射皮膜2に対して塗料4が良好に付着する。

(もっと読む)

溶射皮膜の膜厚管理方法

【課題】溶射皮膜の形成対象物に対して余計な加工を必要とせず、工程ごとに溶射皮膜の形成状態を確認することができる溶射皮膜の膜厚管理方法を提供する。

【解決手段】ボア孔3の孔径aおよび位置度Zaと、粗しボア孔3aの孔径bと、仕上げボーリング孔4aの位置度Zdと、仕上げホーニング孔4bの孔径eと、を測定し、仕上げボーリング孔4aの位置度Zdを考慮した仕上げホーニング孔4bの孔径eからボア孔3の位置度Zaを考慮したボア孔3の孔径aを減算して求めた第一の値(数式1中で求める値A)により溶射皮膜の下限膜厚Aを管理し、かつ、粗しボア孔3aの孔径bからボア孔3の孔径aを減算して求めた第二の値(b−a)に第一の値たる下限膜厚Aを加算して求めた第三の値(数式2で求める値B)により溶射皮膜の上限膜厚Bを管理する。

(もっと読む)

シリンダブロック及び溶射皮膜形成方法

【課題】シリンダボアのうち要求される部位毎に溶射皮膜性能を変えたシリンダブロックを提供する。

【解決手段】シリンダボア2の内壁2aに溶融した金属の溶滴を吹き付けて溶射皮膜3を形成したシリンダブロック1である。溶射皮膜3に含まれる酸化鉄濃度は、シリンダボア2の内壁2aに形成される部位により異なる。シリンダボアの燃焼室付近に形成される第1溶射皮膜3Aには酸化鉄濃度を少なくして、前記内壁2aに対する層間密着性を高め、エンジンの耐ノック性を確保する。シリンダボア2のピストンと摺接する摺動部に形成される第2溶射皮膜3Bには酸化鉄濃度を高くして、その酸化鉄の持つ自己潤滑性による摺動性能を高くして、ピストンに対する耐摩耗性を向上させる。

(もっと読む)

HVOF溶射コーティング層の形成方法及びタービン部材保持装置

【課題】タービン部材にHVOF溶射法を用いてコーティング層を形成する場合に充分な密着性を確保可能なアンダーコーティング層の形成又は耐食コーティング層を容易かつ効率的に形成することができるHVOF溶射コーティング層の形成方法及びタービン部材保持装置を提供する。

【解決手段】翼根2を有するタービン部材1にHVOF溶射法によりコーティング層を形成するためのタービン部材保持装置10であって、前記タービン部材1を保持する保持手段22を有する基台20と、前記基台20との相対的位置で接続可能なターンテーブル11とを備え、前記保持手段22は、前記タービン部材1の一方の側面を支持する第1の支持部材23と、他方の側面を支持する第2の支持部材26と、前記タービン部材1を前記翼根2の挿入方向の所定位置で保持する第3の支持部材29とを備える。

(もっと読む)

耐食性磁性材料および海水処理装置

【課題】海水に対して耐食性、耐久性に優れた耐海水用磁性材料を提供する。

【解決手段】磁性体からなる基板の海水と接触する表面に、CrN、TiN、AlN、BN、BCN、AlBNからなるナイトライド系材料、および水素を含むダイヤモンドライクカーボン(DLC)、TiCからなるカーボン系材料から選択される少なくとも1種以上の材料で構成される被覆層を有し、該被覆層は1層もしくは2層以上の被覆層で構成されていることを特徴とする。

(もっと読む)

非金属部材からなるシート材及びプラズマ溶射機による溶射方法

【課題】溶射層を薄く形成するとともに、密着性を向上できる非金属部材からなるシート材を提供するとともに、その溶射方法を提供する。

【解決手段】シート材10に、プラズマ溶射機で加熱・溶融した粉末状の銅の粒子13を吹き付ける。シート材10が、布材の場合、銅の粒子13の大きさを約0.05Φmm程度にするとともに、プラズマ溶射ガン2の先端からシート材10との距離を、200〜500mmの範囲に設定し、プラズマ溶射ガン2のトラバーススピードを毎秒500〜900mmとする。一方、シート材10の溶射面には冷却空気29を吹き付けて、銅の粒子13がシート材10に付着する際のシート材10の温度を、シート材10が布材や紙材の場合に150℃以下、シート材10が樹脂材の場合に、100℃以下となるようにする。

(もっと読む)

鋳包み用溶射皮膜付鋳鉄部材及びその製造方法、並びに鋳包み用溶射皮膜付シリンダライナ、鋳包み用溶射被膜付き耐摩環

【課題】アルミニウム合金製シリンダブロックとの相互の界面での密着性をより安定的に向上させ、且つ熱伝導効率を向上させるアルミニウム合金等で鋳包みに使用される鋳鉄製のシリンダライナ等に適用可能な溶射皮膜付鋳鉄部材の提供を目的とする。

【解決手段】上記課題を達成するため、当該鋳鉄部材は、炭素が3.2〜4.4wt%、ケイ素が0.8〜2.6wt%、マンガンが0.1〜2.4wt%、硫黄が0.001〜0.2wt%、リンが0.01〜0.6wt%残部が鉄及び不可避的不純物からなる組成の鋳鉄部材で構成され、この鋳鉄部材の表面に、厚さ5μm〜160μmの溶射皮膜を備え、且つ、当該溶射皮膜形成後の溶射面の表面粗さRaが4μm〜170μmとして、アルミニウム材マトリックスとの密着性及び熱伝導性を向上させたことを特徴とした鋳包み用溶射皮膜付鋳鉄部材を採用する。

(もっと読む)

溶射用スラリー、溶射皮膜の形成方法、及び溶射皮膜

【課題】半導体デバイス製造装置やフラットパネルディスプレイデバイス製造装置などのプラズマエロージョンを防止する目的において有用な溶射皮膜の形成に適した溶射用スラリーを提供する。

【解決手段】本発明の溶射用スラリーは、酸化イットリウム粒子及び分散媒を含有する。酸化イットリウム粒子の純度は95質量%以上であり、酸化イットリウム粒子の平均粒子径は6μm以下であり、溶射用スラリー中の酸化イットリウム粒子の含有量は1.5〜30体積%である。酸化イットリウム粒子のBET比表面積は、好ましくは1〜25m2/gである。また、液圧測定法による溶射用スラリーの相対堆積割合は、好ましくは30%以下である。

(もっと読む)

オープンラック式気化器の表面保護方法

【課題】オープンラック式気化器の表面を被覆するクラッド層が減少・消滅した部位や、クラッド層が存在していない非クラッド部を補修する表面保護方法を提供する。

【解決手段】クラッド層10が減少または消滅した部位(A面、B面)、および非クラッド部(C面)のいずれか一方または両方、ならびにそれらの周囲のクラッド層10(K0面)に対して、クラッド層が存在する部位と存在しない部位の表面粗さ(Rz)が均一でかつ粗くなるように処理を施した後、腐食電位がクラッド層の腐食電位より30〜100mV低いアルミニウム亜鉛合金を溶射して、当初のクラッド層の厚さより薄い溶融アルミニウム亜鉛合金溶射層を形成する。クラッド層の厚さを150〜1000μmとし、溶融アルミニウム亜鉛合金溶射層の厚さを50〜200μmとする形態、均一・粗面化処理後の表面粗さ(Rz)を100μm以上とする形態が望ましい。

(もっと読む)

粒子加速ノズル付きプラズマ溶射装置およびプラズマ溶射方法

【課題】溶融粒子の飛行速度を高め、皮膜性能の向上を図ることができる粒子加速ノズル付きプラズマ溶射装置およびプラズマ溶射方法を提供する。

【解決手段】プラズマ溶射装置において、プラズマジェットFを噴射するプラズマガン3のノズル部2と接続される加速ノズル5を有し、加速ノズル5は、その先端に向けて内径が連続的または段階的に拡大するノズル孔を有し、ノズル孔における周方向内壁に、加速ノズル先端側に向けて略筒状のシールドガスを噴射するための噴射口T0〜T4が形成され、上記噴射口は、ノズル孔の中心軸C方向に複数段設けられ、各段の噴射口にガスを供給するガス供給路5n,5j〜5mが個別に設けられ、プラズマジェットの噴射方向において少なくとも最上流側の噴射口に通じるガス供給路5nに、不活性ガスまたは不活性ガスを主成分とするガスが供給されるように構成されていることを特徴とする。

(もっと読む)

金属部品の表面処理方法

【課題】溶融亜鉛合金液や溶融アルミニウム合金液に対する耐腐食性をさらに改善した金属部品の表面処理方法を得る。

【解決手段】金属母材35の表面に、コバルト基合金材料からなる粉末にW,Moを加えた金属粉末を、プラズマ粉体溶接にて肉盛りし、ライニング層36を形成する金属部品の表面処理方法。コバルト基合金材料としては、Co−Cr−Fe合金材料、Co−Crを主成分とする合金材料を好適に使用することができる。ライニング層36の表面をスケーリング処理して金属酸化膜を形成すればより効果的である。

(もっと読む)

石英ガラスのために坩堝引き上げ法において使用するための溶融坩堝

坩堝引き上げ法において使用するための公知の溶融坩堝の場合には、坩堝内部空間に対向した、坩堝壁の内側は、少なくとも部分的に貴金属からなる保護層で被覆されている。公知の溶融坩堝は、実際に石英ガラス溶融液と比較して良好な耐蝕性を有するが、しかし、材料費は、高価な被覆材料のために高い。僅かな材料費で良好な耐蝕性を示す、石英ガラスのための坩堝引き上げ法において使用する溶融坩堝を提供するために、本発明によれば、保護層(2)が20℃〜1800℃の温度範囲内で相数変換を全く受けない、気密な酸化物材料からなり、坩堝内部空間(17)が収容すべき石英ガラス材料(27)の上方でガス空間(17)を有し、および保護層(2)が専らガス空間(17)との境に接する、溶融坩堝の内側の表面上に設けられていることが提案されている。  (もっと読む)

(もっと読む)

耐食性部材およびその製造方法

【課題】耐食性に優れ、プラズマ環境で使用したときに発生するパーティクルを低減できる耐食性部材およびその製造方法を提供する。

【解決手段】耐食性部材は、基材と、基材上に溶射により形成され、5%以上20%以下の気孔率を有する酸化ガドリニウム皮膜とを備える。耐食性部材の皮膜は、低気孔率の酸化ガドリニウムにより形成されているため、耐食性に優れ、プラズマ環境で使用したときに発生するパーティクルを低減できる。また、酸化ガドリニウム皮膜の気孔率が20%以下であるため、皮膜の強度が向上し、カケや剥離等が発生しにくく、プラズマが皮膜を透過して基材を損傷する可能性も低い。一方、酸化ガドリニウム皮膜の気孔率は5%以上であり、皮膜が緻密すぎないため、クラックが発生しにくい。

(もっと読む)

101 - 120 / 414

[ Back to top ]