Fターム[4K031AB03]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射被膜 (1,526) | 層の数 (730) | 二層 (206)

Fターム[4K031AB03]に分類される特許

161 - 180 / 206

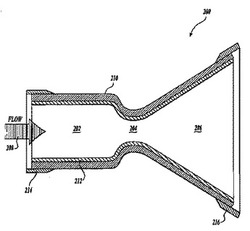

ロケットエンジンチャンバーを製造するための、電着と組み合わせた雰囲気制御プラズマ溶射の使用

電着法は、心材上でのイリジウム薄膜(212)の製造に用いられる。雰囲気制御プラズマ溶射法(CAPS)は、電着イリジウム層(212)上への、レニウム、レニウム含有合金、または耐火合金の層(210)の構築に用いられる。レニウム、レニウム含有合金、または耐火合金の析出後、この方法は第2のCAPS法を用い、ニオブのような過渡耐火材料(214、216)をロケットエンジンチャンバーの両端へつける。電着イリジウム層(212)は高純度、高延性で、均質のイリジウム層(212)を与える。 (もっと読む)

部材の接合方法、複合部材の製造方法、接合体および複合部材

【課題】 複合材からなる部材と少なくともアルミニウムを含む部材とを容易に接合させることができる部材の接合方法等を提供する。

【解決手段】 複合材からなる一方の部材11の表面にアルミニウムを溶射して接合層14を形成し、この接合層14に、少なくとも接合面12aがアルミニウムとされた他方の部材12を接合面12aにおいて摩擦接合する。複合材からなる一方の部材11の表面にアルミニウム薄膜を接着して接合層14を形成し、この接合層14に、少なくとも接合面12aがアルミニウムとされた他方の部材12を接合面12aにおいて摩擦接合してもよい。

(もっと読む)

プラズマ溶射された酸化アルミニウム層

【課題】プラズマ溶射された酸化アルミニウム層であって、その層内の欠陥、例えば亀裂及び穿孔の数が最少化されており、高い耐摩耗性を有する層を製造する。

【解決手段】基体上酸化アルミニウム層を、層中の酸化アルミニウムの粒子が20〜30nm(ナノメートル)の寸法を有し、かつ主にα相にあるようにプラズマ溶射する。

(もっと読む)

金属製担体およびアノード官能性層を含む層系の製造方法

【課題】担体基材、特に燃料電池成分を製造するための担体基材の提供。かゝる担体基材を製造する低コストでかつ簡単な方法の提供。

【解決手段】この課題は、少なくとも1つの金属製担体およびアノード官能性層を含む層系を製造する方法において、

・ 熱溶射法によって金属粉末を基材の上に担体層として溶射し、

・ 熱溶射法によって担体層上にアノード官能性層として別の一種類の成分を溶射し、

・ この層系を基材から分離する

各段階を含むことを特徴とする、上記方法によって解決される。

(もっと読む)

均一塗工性、耐食性、耐摩耗性に優れ、濡れ性の高い塗工液転写ロール

抄紙機もしくは板紙抄紙機の塗工パートで用いるメタリングロールである。アンダーコート(2)として金属皮膜層のサーメットを、その上にセラミックス層(3)をトップコートとして気孔率1〜20%程度で溶射し、その後コーティング層の表面を有機系または無機系封孔剤により封孔処理し、最終的には研磨によりロール外面の粗さがRa0.2〜0.4μmの表面精度に仕上げることにより形成する。非常に硬く表面も滑らかなセラミックス溶射皮膜であるため、耐摩耗性能に優れ、塗工液中に含まれる微小硬質粒子による摩耗を防ぐ。封孔処理により皮膜を環境遮断するので耐食性に優れ塗工液による腐食を防ぐ。適切な表面粗さ、気孔率また塗工液との優れた濡れ性により、塗工液を紙へ均一に塗工することができる。  (もっと読む)

(もっと読む)

熱遮蔽コーティング部材の製造方法及び熱遮蔽コーティング部材

【課題】 高温環境下で長時間曝されても、基材から剥離・脱落することのない熱遮蔽コーティング部材の製造方法及び熱遮蔽コーティング部材を提供する。

【解決手段】 合金基材上に、熱遮蔽コーティング層を備える熱遮蔽コーティング部材の製造方法において、前記熱遮蔽コーティング層は、少なくともボンド層とトップ層とからなり、機械的負荷を施した粉末で、特に、メカニカルグラインディング処理が好ましく、この粉末を減圧プラズマ溶射してボンド層を形成する。

(もっと読む)

気体酸素を輸送するのに用いられるパイプ部品またはデバイスを被覆する方法

【解決手段】本発明は鋼または鋼合金から作られ、その使用中に加圧酸素と接触されるようになる装置または装置の部品に属する要素の製造方法に関する。本発明方法は、ニッケルおよびニッケルと銅の合金から選ばれる噴射物質をその表面に少なくとも1つの被覆層を得るような要素または装置の表面の少なくとも一部上に熱的に噴射することによって5mmより小さいか、または5mmと等しい厚さを有する被覆を生成することからなる。 (もっと読む)

ガスタービン燃焼器

【課題】本発明は、耐摩耗性材の剥離や脱落がなく、長期に亘ってシール効果を維持することができるガスタービン燃焼器を提供することにある。

【解決手段】本発明は、燃焼器ライナ1とトランジションピース2とガスタービンの静翼と11の連結部に夫々係合するスプリングシール材4及びフローティングシール材9A,9Bを備え、これら各シール材とこれらシール材に対して摺動する相手側部材(2)とをコバルト基合金材で形成すると共に、これらコバルト基合金材で形成された前記各シール材及び相手側部材との摺動面に、下地層18としてZrO2系溶射皮膜を形成し、かつこの下地層の上の表面層19としてAl酸化物の溶射皮膜を形成したのである。さらに、前記各シール材及び相手側部材と前記下地層との間に、NiCr合金又はMCrAlY(MはCo,Ni)合金よりなる溶射皮膜の被覆層17を形成したのである。

(もっと読む)

金属基材用保護皮膜、その形成方法及び保護皮膜付き金属基材

【課題】耐腐食性と密着性のいずれにも優れ、しかも重金属を含まないため環境に悪影響を及ぼすことのない下地溶射皮膜とセラミックス溶射皮膜からなる金属基材用保護皮膜、その形成方法及び該方法により得られる保護皮膜付き金属基材を提供すること。

【解決手段】金属基材表面に形成された下地溶射皮膜及び該下地溶射皮膜上に積層されたセラミックス溶射皮膜からなる保護皮膜であって、下地溶射皮膜が、チタン粉末20〜80重量%及びアルミニウム粉末80〜20重量%からなる混合粉末を空気雰囲気中でプラズマ溶射して得られる、窒化チタンと酸化チタンの固溶体及びアルミニウムで構成される複合皮膜であることを特徴とする金属基材用保護皮膜、その形成方法及び該方法により得られる保護皮膜付き金属基材。

(もっと読む)

超合金部品の補修及び再分類

【課題】補修/再分類と同時に材料に入換可能なガスタービンエンジン部品の補修方法並びに材料を提供する。

【解決手段】超合金部品の補修/再分類用の新規な材料と方法を開示する。材料は慣習的な配合ではなく、従来の補修/再分類材料と比較してより多くのベース材料含量を有する。ニッケル基部品を補修/再分類するのに使用される態様では、材料は約5〜18.9重量%の低融点合金と約81.1〜95重量%のベース材料からなる。コバルト基部品を補修/再分類するのに使用される態様では、材料は約15〜30重量%の低融点合金と約70〜85重量%のベース材料からなる。これら材料は厳密な寸法並びに冶金学的要求を満たすよう部品の表面欠損を補修及び/又は摩耗又は腐食領域をビルドアップするのに使用可能である。これら材料により、緻密で最低限のホウ化物と高い再溶融温度を有する等温凝固構造の堅牢な補修部品が得られる。

(もっと読む)

遮熱コート材料、遮熱部材、遮熱コーティング部材及びその製造方法

【課題】高温下での使用の際の剥離を抑制でき、しかも高い熱遮蔽効果を有する遮熱コート材料、遮熱コーティング部材とその製造方法、遮熱コーティング材により被覆されたタービン部材、及びガスタービンを提供する。

【解決手段】耐熱基材と、該耐熱基材上に形成されたボンドコート層と、該ボンドコート層上に形成されたセラミックス層とを含んでなる遮熱コーティング部材であって、該セラミックス層が一般式A2Zr2O7(式中、Aは希土類元素を表す。)で表されるセラミックスを含み、(a)気孔率1〜30%、(b)厚さ方向に耐熱基材上のボンドコート層を除く全膜の厚さの5〜100%の間隔で亀裂、又は(c)柱状晶、を有する遮熱コーティング部材を提供する。

(もっと読む)

超親水性を有するロールとその製造方法

溶射により、異物の付着防止が可能な超親水性ロールとその製造方法および使用方法を提供する。そのためには、ロール表面に、金属、合金、セラミックスまたはそれらの混合物からなる耐食性に優れるアンダーコート層を形成し、さらに該層の上面に接触するようにアナターゼ型二酸化チタン粒子を主体とする溶射材料を半溶融状態にして溶射し、アナターゼ型の比率が50%以上である二酸化チタン膜を形成する。光触媒性を有するロール表面を紫外線照射することにより、光励起した触媒表面が高度に親水化され、ロール表面に薄い水膜を均一に形成することができ、ロール表面の異物付着防止効果を発現し、自己浄化性を維持できる。 (もっと読む)

断熱被膜を修復するための方法及び装置

【課題】ガスタービン・エンジンなどの構成部材の断熱被膜を修復するための方法並びに装置を提供する。

【解決手段】陽極、陰極及び該陽極と陰極の間に電気アークを発生させるためのアーク発生器を備える。アークガス・エミッタは、電気アークを介して不活性なガスを噴射する。電気アークは、プラズマガス流を生じさせるためにガスをイオン化するよう作動可能である。粉末インジェクタは、プラズマガス中に粉末断熱被膜材料を噴射する。構成部材はその断熱被膜の不良領域を、マスキングすることなく粉末断熱被膜材料でパッチングされる。

(もっと読む)

ガス拡散プレートおよびその製造方法

【課題】耐プラズマ性、耐ハロゲンガス性に優れたイットリアが、アルミナ基材あるいはアルミニウム基材に設けられたガス噴出孔の全面に渡って強固に施され、ガス噴出孔内部の放電による材料のエッチングを防止してパーティクル発生をなくし、半導体製造の歩留を向上させることができ、かつ安価な拡散プレートおよびその製造方法を提供する。

【解決手段】本ガス拡散プレートは、1個あるいは多数の円形透孔が設けられたアルミナ基材あるいはアルミニウム基材と、円形透孔に焼嵌され、ガス噴出孔が設けられたイットリア製円筒パイプからなる。また、その製造方法。

(もっと読む)

層状にコーティングされたプロセスチャンバのコンポーネント及び方法

基板処理チャンバのコンポーネントは、プロセスチャンバ内の活性化されたガスに露出されうる。このコンポーネントは下地の構造及び第1、第2のコーティング層を有する。第1のコーティング層は下地の構造の上に形成され、約25マイクロメーター未満の平均表面粗さを有する第1の表面を有する。第2のコーティング層は第1のコーティング層の上に形成され、少なくとも約50マイクロメーターの平均表面粗さを有する第2の表面を有する。プロセスの残渣物は、処理される基板へのコンタミネーションを低減するために、第2のコーティング層の表面に付着しうる。

(もっと読む)

(もっと読む)

コンダクタロール

【課題】耐食性と耐摩耗性に優れたコンダクタロールを提供する。

【解決手段】スリーブ12表面上にWCサーメットを含有する自溶合金溶射層13を形成し、更にその上にWCサーメット層14を形成したコンダクタロールである。

(もっと読む)

カーボンロール及びその製造方法

【課題】 軽量性等のカーボンロールの利点を維持しつつ、高い耐摩耗性や耐衝撃性を有し、しかもカーボンロール本体と被覆層との密着性に優れたカーボンロール及びその製造方法を提供すること。

【解決手段】 胴部がカーボンで形成されたロール外周面に、粗面形成剤を含む接着剤層が形成され、該接着剤層の表面にアルミニウム−亜鉛からなるアンダーコート層が被覆され、該アンダーコート層の表面にセラミックス、サーメット又は金属からなる被覆層が設けられていることを特徴とするカーボンロール及びその製造方法。

(もっと読む)

溶射ピストンリング及びその製造方法

【課題】 従来の溶射ピストンリングではインレイド溶射法(図4~6)を取らずに溶射することが出来ても、溶射膜の表面粗さが悪かった。また、面取り部を研磨することは、サーメット溶射皮膜等では行うことが出来ず、結局、インレイド溶射法に頼らざるをえなかった。

【解決手段】 ピストンリング本体外周面の軸方向の少なくとも一方の端部に、径方向深さが0.05mm以上、軸方向幅が0.3mm以下である面取り部4を形成した溶射ピストンリングであって、外周面に形成されたサーメット溶射皮膜が主として粒子径10μm以下の粒子より構成され、厚さが0.03〜0.2mmであるピストンリング。

(もっと読む)

耐熱性被覆部材

【課題】真空不活性雰囲気又は還元雰囲気下において金属又はセラミックスの溶解焼結又は熱処理を行う際に、該金属又はセラミックスと反応や溶着を起こし難く耐熱性と緻密性が優れしかも炭素質材との密着性が優れた皮膜を被覆した耐熱性被覆部材を提供することである。

【解決手段】熱膨張係数が2×10−6〜7.3×10−6/℃の炭素質材の表面に、Yを主としWを含有した酸化物からなる皮膜を被覆してなることを特徴とする耐熱性被覆部材である。

(もっと読む)

溶射ピストンリングの製造方法

【課題】 ピストンリング外周摺動面全面に均一な厚さの溶射皮膜を有し、溶射渡りを起さずに製造することができ、さらに、ピストンリング外周に溝加工することなく、溶射渡りを起さずに、低コストでピストンリング外周摺動面全面に溶射皮膜を形成する。

【解決手段】 ピストンリング本体の外周表面に金属、セラミックス又はこれらの複合体である溶射皮膜を有するピストンリング本体の少なくとも外周の一端に面取部4を設け、溶射皮膜3はピストンリング軸に垂直な方向から面取部4の深さ以下の厚さだけ溶射され、溶射皮膜の表面が溶射を施したままの状態又は研磨加工を施した状態とする。

(もっと読む)

161 - 180 / 206

[ Back to top ]