Fターム[4K031AB03]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射被膜 (1,526) | 層の数 (730) | 二層 (206)

Fターム[4K031AB03]に分類される特許

81 - 100 / 206

溶射部材の製造方法

【課題】基材に溶射皮膜が形成された溶射部材の製造に際し、密着性に優れた溶射皮膜を形成することができる溶射部材の製造方法を提供する。

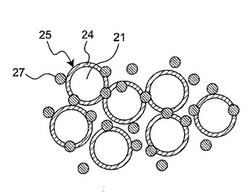

【解決手段】基材に溶射皮膜が形成された溶射部材の製造に際し、主粉末21の表面に硬質材料からなるラミネート層24を形成した第1の溶射粉末25と、前記ラミネート層の融点を低下させる材料からなる第2の溶射粉末27とを同時に溶射し、前記第2の溶射粉末を前記第1の溶射粉末に付着させることにより、前記第1の溶射粉末の前記第2の溶射粉末との付着部において前記主粉末を露出させ、前記主粉末の露出した露出部を介して前記第1の溶射粉末と前記基材側とを結合させる、及び/又は、前記主粉末の露出した露出部を介して前記第1の溶射粉末どうしを結合させるようにする。

(もっと読む)

高温シール用コーティング

【課題】

ガスタービン等の高温シール用コーティングとして、優れた被削性と遮熱性を有し、アブレイダブルコーティングとTBCの機能を併せ持つコーティングを提供する。

【解決手段】

高温シール用アブレイダブルコーティングとして、部分安定化ジルコニアとNiまたはCo基合金の混合コーティングを用いる。混合コーティング中のNiまたはCo基合金の比率は、コーティング断面組織における面積率で、10〜50%とする。さらに、前記NiまたはCo基合金の組成は、NiとCoの少なくとも1つ、または、NiとCoの合計:50〜75重量%、Cr:5〜40重量%及びAl:1〜30重量%とする。

(もっと読む)

窒化アルミニウム溶射部材及びその製造方法

【課題】半導体等の製造における静電チャック、ヒーター、プラズマ処理チャンバーなどの部材やパワーデバイスの放熱絶縁基板に使用する部材に優れた熱伝導率と絶縁性持つ窒化アルミニウムの溶射膜を形成することが望まれているため、気孔率が低く、窒化アルミニウムの含有量の高い溶射膜を提供する。

【解決手段】基材上の少なくとも一部が溶射膜を形成してなり、当該溶射膜を構成する粒子は平均的な直径が1μm以上10μm以下の略球状をした窒化アルミニウム微粒子から構成されており、また、窒化アルミニウム粒子の隙間がIIIA族及び/又はIIA族化合物で埋められて、気孔率が15%以下であることを特徴とする窒化アルミニウム溶射部材に関し、このような部材は平均粒径が1〜10μmの窒化アルミニウム粉末、または同様の窒化アルミニウム粉末にIIIA族及び/又はIIA族化合物を含有させた混合粉末を用いて溶射を行うことにより製造することができる。

(もっと読む)

部材の補修方法

【課題】内燃機関等の金属材料からなる摩耗した部材の再利用を図ることができる部材の補修方法を提供する。

【解決手段】鋳鉄等の金属材料からなる内燃機関構成用部材10の磨耗部分にNi−Al系合金をアークワイヤ溶射法により溶射してボンド層11を形成した後、該ボンド層11上にCr系ステンレス鋼をアークワイヤ溶射法によって0.1〜3mmの厚さを有する肉盛層12を形成し、上記ボンド層11を介して当該肉盛層12が形成されるようにして当該肉盛層を上記部材10の磨耗部分に強固に密着させて肉盛層の剥離を確実に防止することができる構成とする。

(もっと読む)

耐浸炭性に優れた溶射皮膜を有する金属部材

【課題】浸炭性雰囲気で使用される金属部材の耐摩耗性と耐焼付き性を向上しかつ優れた耐浸炭性を有する溶射皮膜を表面に形成した金属部材を提供する。

【解決手段】Cr炭化物,W炭化物およびTi炭化物の中から選ばれる1種または2種以上の炭化物を30〜95質量%含有し、残部がNi,CoおよびFeの中から選ばれる1種または2種以上を含有する合金と不可避的不純物からなる溶射皮膜2をトップコートとして表面に有する金属部材。

(もっと読む)

優れた外観を有する溶射皮膜被覆部材およびその製造方法

【課題】半導体加工装置の反応容器等に好適な優れた外観を有する溶射皮膜被覆部材、およびその製造方法を提供する。

【解決手段】基材の表面がREM酸化物の溶射皮膜で被覆され、溶射皮膜の外表面から深さ50μm以下の領域に形成される緻密な組織の気孔率が1%以下であり、かつ緻密な組織が透明または白色を呈するとともに、溶射皮膜の外表面の粗さがRa1〜3μmの範囲内を満足する優れた外観を有する溶射皮膜被覆部材。

(もっと読む)

溶融金属めっき用浴中ロール

【課題】長期間の使用においてもロール表面へドロスが付着せず、鋼板品質を維持することができる溶融金属めっきライン、特に溶融亜鉛めっきラインにて使用する浴中ロールを提供する。

【解決手段】ロール母材表面に連続する凹凸を設けた溶融金属めっき用浴中ロールにおいて、前記凹凸のピッチPが1mm以上10mm以下、かつ前記凹凸の底部の深さtがピッチPの1/2以下で0.2mm以上5mm以下、断面視で頂部の曲率半径Rが0.1mm以上、底部の曲率半径R’が下式(a)を満たし、かつ前記頂部の曲線部と前記底部の曲線部とを接続する隣り合う直線部のなす角度θが90°以上であることを特徴とする溶融金属めっき用浴中ロール。

1.5R≦R’≦P2/(8t)−R+t/2 (a)

(もっと読む)

酸化ガドニウム溶射皮膜とその製造法

【課題】酸化ガドニウム粉末とアナターゼ型チタニア粉末を使用して溶射によりセラミックス皮膜を製造する場合、プラズマ溶射を用いた場合は、フレーム温度が15000℃から30000℃にもなる。また従来のフレーム溶射はフレーム温度が2200℃から3400℃になり粉末が容易に溶融し、また昇華、分解することにより、溶射粉末と異なる変態した皮膜、組成が変わる皮膜となる。低温で溶射することにより要求を満足する蛍光性と光触媒によう洗浄性を有する優れた溶射皮膜を得る安価な方法を提供する。

【解決手段】 従来のフレーム溶射と異なり、ガンの燃焼室の後に、溶射粉末と燃焼ガスを供給ノズルからフレームの軸に向けて燃焼ガスとスラリー状溶射微粉末を噴射し、燃焼室に導入の酸素量と供給ノズルから導入する燃焼ガスとの容量を調整してフレーム中に存在するセラミックス微粉末の温度を制御し、また燃焼生成ガスにより加速して、要求蛍光性と高温での密着性、および光触媒による洗浄性を有する溶射皮膜を形成したことを特徴とする。

(もっと読む)

プラズマ処理容器内部材の製造方法

【課題】 大気プラズマ溶射法で、Y2O3の溶射膜を備えたプラズマエロージョンに強いプラズマ処理容器内部材の製造方法を提供する。

【解決手段】 本発明のプラズマ処理容器内部材の製造方法は、1組のアノード11とカソード12を有するプラズマ溶射装置を用いて従来と同じ方法で気孔率5%以上のY2O3の溶射膜21を形成する。その後、この溶射膜21の上に、気孔率が5%未満のY2O3の溶射膜22を形成する。気孔率が5%未満の溶射膜の形成方法は、つぎの通りである。1組のアノードとカソード間で放電し、作動ガスを供給して発生するプラズマに、粒径が10〜45μmのY2O3の粉末状素材を供給する。粒径を通常のプラズマ溶射の場合より小さくすることで、気孔率が5%未満のY2O3の溶射膜22を形成することができる。

(もっと読む)

プラズマ処理容器内部材の製造方法

【課題】 大気プラズマ溶射法で、Y2O3の溶射膜を備えたプラズマエロージョンに強いプラズマ処理容器内部材の製造方法を提供する。

【解決手段】 本発明のプラズマ処理容器内部材の製造方法は、1組のアノード11とカソード12を有するプラズマ溶射装置を用いて従来と同じ方法で気孔率5%以上のY2O3の溶射膜21を形成する。その後、この溶射膜21の上に、気孔率が5%未満のY2O3の溶射膜22を形成する。気孔率が5%未満の溶射膜の形成方法は、つぎの通りである。1組のアノードとカソード間で放電し、作動ガスを供給して発生するプラズマに、粒径が10〜45μmのY2O3の粉末状素材を供給する。粒径を通常のプラズマ溶射の場合より小さくすることで、気孔率が5%未満のY2O3の溶射膜22を形成することができる。

(もっと読む)

セラミックス溶射皮膜とその製造法

【課題】セラミックス粉末を使用して溶射によりセラミックス皮膜を製造する場合、プラズマ溶射を用いた場合は、フレーム温度が15000℃から30000℃にもなる。また従来のフレーム溶射はフレーム温度が2200℃から3400℃になり粉末が容易に溶融し、また昇華、分解することにより、溶射粉末と異なる変態した皮膜、組成が変わる皮膜となる。低温で溶射することにより要求を満足する機能性を有する優れた皮膜を得る安価な方法を提供する。

【解決手段】 従来のフレーム溶射と異なり、ガンの燃焼室の後に、溶射粉末と燃焼ガスを供給ノズルから

フレームの軸に向けて燃焼ガスとスラリー状溶射微粉末を噴射し、燃焼室に導入の酸素量と供給ノズルから導入する燃焼ガスとの容量を調整してフレーム中に存在するセラミックス微粉末の温度を制御し、また燃焼生成ガスにより加速して、要求機能特性と密着性を有する皮膜を形成したことを特徴とする。

(もっと読む)

遮熱コーティング系の施工方法

基材の被覆方法は、14〜20重量%のCr、5〜8重量%のAl、8〜12重量%のCo、3〜7重量%のTa、0.1〜0.6重量%のHf、0.1〜0.5重量%のY、約1重量%以下のSi、0.005〜0.020重量%のZr、0.04〜0.08重量%のC、0.01〜0.02重量%のBを含み、残部はニッケル(Ni)及び不可避不純物である、レニウムを実質的に含まないボンドコート組成物の内側ボンドコート層を、基材上に堆積させる工程と、内側ボンドコート層を覆うアルミニウム含有層を形成する工程と、適宜、アルミニウム含有層を覆う遮熱コーティング組成物を堆積させる工程とを含む。 (もっと読む)

遮熱コーティング系

金属基材用のコーティング系は、ボンドコート内側層と、ボンドコート内側層を覆うアルミニウム含有層とを含む、強化ボンドコートを含む。ボンドコート内側層は、14〜20重量%のCr、5〜8重量%のAl、8〜12重量%のCo、3〜7重量%のTa、0.1〜0.6重量%のHf、0.1〜0.5重量%のY、約1重量%以下のSi、0.005〜0.020重量%のZr、0.04〜0.08重量%のC、0.01〜0.02重量%のBを含み、残部はNi及び不可避不純物である、レニウムを実質的に含まないボンドコート組成物を堆積させることによって形成される。このコーティング系は、イットリア安定化ジルコニアとすることができる任意選択の遮熱コーティングを含む。 (もっと読む)

黒色酸化イットリウム溶射皮膜の形成方法および黒色酸化イットリウム溶射皮膜被覆部材

【課題】白色のY2O3溶射粉末材料を用いて、黒色の酸化イットリウム溶射皮膜を形成するための技術を提案する。

【解決手段】白色の溶射用Y2O3粉末材料を用い、プラズマ・ジェット発生用作動ガスとして、Ar、Heなどの不活性ガス中に水素ガスを添加した混合ガスによるプラズマ溶射法によって、プラズマ熱源中に含まれる原子状の水素が有する強い還元作用で、Y2O3粉末の酸素の一部が消失したY2O3−xの黒色粒子に変化させて、基材表面に、黒色酸化イットリウム溶射皮膜を形成する。

(もっと読む)

プラズマ処理容器内部材及びその製造方法

【課題】 本発明は、大気プラズマ溶射法で、気孔率が5%未満のY2O3の溶射膜を備えたプラズマ処理容器内部材と、その製造方法を提供する。

【解決手段】 本発明のプラズマ処理容器内部材の製造方法は、複数組のアノード101とカソード102を溶射方向に延びる中心軸aの周囲に配置し、各アノード101とカソード102間に発生するプラズマ流を収束器110で合流させて前記中心軸上の先端に開口する1のノズル120から大気中に放射するプラズマ溶射装置100を用い、該プラズマ溶射装置100の前記中心軸a上で粉末投入パイプ115からY2O3の粉末状素材を供給する。複数のアノードとカソードにより高温のプラズマを生成し、中心軸後方からY2O3の粉末状素材を供給するため、高温で低粘性の溶融粒子となり、基材の表面に気孔率5%未満の溶射皮膜を形成することができる。

(もっと読む)

ウエハ

【解決手段】基板の最表層に希土類酸化物溶射膜を有することを特徴とするウエハの提供。

【効果】プラズマエッチング装置、プラズマ成膜装置のクリーニング、安定化時に半導体ウエハの減肉を防ぐことができ、膜硬度が高いため、ダミーウエハとして用いた場合、その寿命を向上させることができるウエハ。

(もっと読む)

遮熱コーティング用アルミナ系保護皮膜

【課題】遮熱コーティング用のアルミナ保護皮膜、特にガスタービン部品の種々の表面に使用する遮熱コーティング用の溶射アルミナ系保護皮膜を提供する。

【解決手段】溶射アルミナ系皮膜18を遮熱コーティング16上に堆積して、タービンエンジン部品などの物品10にCMAS抑制と耐汚損性の両方を付与する。アルミナ系皮膜はCMASの融点をタービンエンジン部品の運転温度を超える温度に上昇させる。溶射アルミナ系皮膜の表面粗さは4.0μm未満〜0.75μmである。アルミナ系皮膜は、その総重量に基づいて60重量%以上のアルミナを含有する。

(もっと読む)

二層保護皮膜及び関連方法

【課題】Ni基又はCo基超合金タービン部品の耐酸化性を改良する。

【解決手段】タービン部品の表面に、白金アルミナイドの第1内側層14と、第1内側層上に設けられたMCrAlX合金(式中、MはFe、Ni及びCoから選択され、Xはイットリウム又は他の希土類元素から選択される。)を含む第2外側耐酸化性層16とを堆積することによって、タービン部品表面に二層保護皮膜12を成膜する。

(もっと読む)

密着性に優れた溶射皮膜を形成する溶射方法

【課題】溶射前に基材表面を特定の処理手段を組み合わせた粗面化と清浄化により、基材と得られる溶射皮膜とが過酷な条件下であっても密着可能な密着性を有する溶射方法を提供する。

【解決手段】金属基材表面をブラスト処理し、次いで該金属基材表面に法線方向から外力を作用させた状態で減圧アーククリーニング処理を行った後、溶射処理をする金属基材表面に密着性に優れた溶射皮膜を形成する溶射方法。

(もっと読む)

溶射体の表面の平滑化方法

【課題】 溶射固化し形成された溶射体(被覆体)の表面(被覆体表面)に存する凹凸を平滑化する方法を提供する。

【解決手段】既存の溶射体である被覆体の凹凸を有する被覆体表面に酸素を含む気体と共に溶射体被覆材料を吹き付け、溶射体被覆材料が被覆体表面において溶融することで被覆体表面に溶着し被覆体表面を覆うことにより該凹凸を平滑化する方法であって、該溶射体被覆材料は、耐火性粒子と、金属粒子と、耐火性粒子の軟化点よりも低い軟化点を有する軟化性粒子と、を含むものである、方法である。

(もっと読む)

81 - 100 / 206

[ Back to top ]