Fターム[4K051AB05]の内容

炉の外套、ライニング、壁、天井 (3,668) | 炉の対象部位 (977) | 炉底 (283)

Fターム[4K051AB05]に分類される特許

61 - 80 / 283

オンライン決定システムに基づく冶金プロセス用ソフトセンサー

【課題】スラグコーテングの厚みおよび高温冶金炉の耐火物に起こる浸食の深さを決めるためのシステムと方法

【解決手段】システムは、スラグの化学組成、バスの温度、シェルの温度、熱損失、耐火物の性質、ジャケットのインレット水の温度、ジャケットのアウトレット水の温度およびジャケット中の水塊流速のような或る特定炉とスラグに関連するパラメータを感知して記録し、温度プロフィールを規定し、スラグの固相線を決めため、これらを処理する。 温度プロフィールとスラグの固相線はスラグコーテングの厚みと耐火物に起こった浸食の深さを査定するため更に使用される。

(もっと読む)

使用済みれんがを使用した吹付補修材

【課題】 使用済みMgO−Cれんがを、粒径0.3mm未満の微粉も含めて、その粒度に影響されることなく利用でき、従来から使用されているマグネシア質吹付補修材と同等の耐食性や耐スラグ浸潤性及び付着性を有する吹付補修材を提供することを課題とする。

【解決手段】 使用済みMgO−Cれんがを使用した吹付補修材であって、粒径5mm以下の使用済みMgO−Cれんがを10〜60質量%含有し、残部がドロマイト原料、マグネシア原料からなる骨材と、耐火粘土、及び結合剤を含む吹付補修材を提供することによって上記の課題を解決する。

(もっと読む)

不定形耐火物ライニング用の移動型枠装置、及び不定形耐火物の連続施工方法

【課題】溶融金属を流し込んだ際の漏出を防止でき、かつ施工時間を短縮し、亀裂等のない良好なライニングを形成することが可能であるライニング材の施工装置を提供する。

【解決手段】不定形耐火物ライニング用の移動型枠装置であって、基台上に垂直に立設される柱状のポストと、ポストの外周面に沿って上下に連続的に昇降可能な筒状の昇降機と、筒状の昇降機に固定されて前記昇降機と共に上下に連続的に昇降可能な架台と、架台を取り囲むように複数配置される型枠部材と、型枠部材を筒状容器内周面へ向けて押し付けるための複数の型枠部材支持体と、ライニング材のうち型枠部材下部に位置するライニング材の硬化の有無を判定できる硬化判定装置とを有し、型枠部材は、隣り合う型枠部材同士が、接触又は一部が重なって、全体として前記筒状容器の内周面から離間されて配置された周方向に連続した型枠となることを特徴とする。

(もっと読む)

溶融金属収容容器およびその製造方法

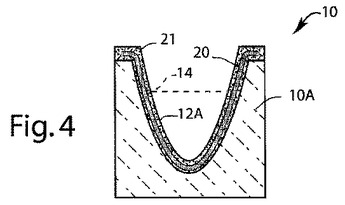

本発明の例示的な実施形態は、溶融金属をそこに収容または搬送するための容器を提供する。容器の外表面の少なくとも部分は、その間に形成されている開口を有して互いに重ね合わされており表面に埋め込まれている金属ワイヤのウェブを組み込んでいる。耐火性材料は、開口を貫通している。ウェブは、織物金属ワイヤもしくは不織物金属ワイヤまたは両方を含む。ウェブは、亀裂への耐性(または一旦形成された場合に亀裂の抑制)および/または亀裂が発生した場合に溶融金属の漏出に対する耐性をもたらす。本発明は、また、このような容器を含む金属収容構造体、およびその製造方法を提供する。  (もっと読む)

(もっと読む)

不定形耐火物

【課題】傾注樋や製鋼用取鍋、RH装置などの内張り用耐火物として使用する、耐スラグ浸透性と耐食性と容積安定性が共に優れる不定形耐火物を提供する。

【解決手段】粒径が0.75mm未満の微粉と0.75〜10mmの骨材とから構成される、Al2O3およびMgOを主成分とする不定形耐火物であって、上記微粉は、粒径が0.75mm未満のMgO:40〜80mass%、残部Al2O3の化学組成を持つペリクレース−スピネル粒子を含有し、微粉全体に対して、MgO:10〜35mass%、残部Al2O3を主成分とする化学組成を持ち、かつ、非晶質シリカ微粉を不定形耐火物全体に対して0.2〜2mass%含有することを特徴とする不定形耐火物。

(もっと読む)

金属収容容器の耐火性封止接合の製造方法、および封止接合を含む容器

本発明の例示的な実施形態は、例えば、金属接触トラフのような、溶融金属を収容するまたは搬送するのに用いる容器の耐火性部分の間における強化された耐火性接合の製造方法を提供する。当該方法は、金属ワイヤから成るメッシュ本体を、容器の隣接した耐火性部分の金属接触面間における隙間に導入し、メッシュ本体を金属搬送表面の下に配置し、および成形可能な耐火性材料の層によりメッシュ本体を覆って金属接触表面の間の隙間を封止することを含む。他の実施形態は、当該方法により形成された容器と、他のこのような部分を備えた封止接合を製造するのに適した予め配置されているメッシュ本体を有する容器部分とに関する。  (もっと読む)

(もっと読む)

製鉄用容器の耐火物ライニング構造

【課題】 製鉄用容器の耐火物ライニング構造において、施工が容易であって施工工数を抑えることができるとともに、長期間にわたって断熱効果を十分に発揮することのできる耐火物ライニング構造を提供する。

【解決手段】 溶鉱炉から出湯される溶銑を受銑して保持し、保持した溶銑を搬送する或いは保持した溶銑に精錬処理を実施するための製鉄用容器1の耐火物ライニング構造であって、製鉄用容器の外側から、鉄皮2、永久耐火物層3、ワーク耐火物層4をこの順に有し、前記鉄皮と前記永久耐火物層との間に、圧縮強度が製鉄用容器に溶銑を保持したときに生じる静鉄圧値以上の値である断熱材5が配置されている。

(もっと読む)

焼付け補修材

【課題】 固化時間の短縮を図ることができ、かつ施工体の内部組織が多孔質化しにくい焼付け補修材を提供する。

【解決手段】 本発明の焼付け補修材は、耐火性粉体と有機バインダーとを含む焼付け補修材において、二酸化マンガン粉を有機バインダーに対する外かけで5質量%以上含むことを特徴とする。二酸化マンガン粉が熱間で酸素を放出する分解反応を起こすため、施工体の内部に、有機バインダーの揮発分の燃焼に必要な酸素を確保することができ、施工体の内部からの燃焼を促進することができる。

(もっと読む)

鋼塊の白点割れを防止するRH脱ガス処理方法

【課題】 RH脱ガス処理方法においてRH脱ガス処理槽の炉壁に含有の水分を十分に脱水して溶鋼中の水素を低減して鋼塊の白点割れの防止方法を提供する。

【解決手段】 RH脱ガス処理槽の下部槽の内張り耐火煉瓦を新張りしたRH脱ガス処理槽を用いて溶鋼を初めて脱ガス処理する際、本処理である1チャージ目の脱ガス処理を行うまでの待機時間に、予備脱ガス処理工程を加え、予備脱ガス処理工程中にRH脱ガス処理槽を循環する溶鋼の熱により下部槽の内張り耐火煉瓦層から水分を蒸発した後、LF精錬後の溶鋼に本処理の脱ガス処理を行う。さらに予備脱ガス処理に続けてRH脱ガス処理を行う際に、本処理の1チャージ目乃至それ以後のチャージの少なくとも1チャージの脱ガス処理時間を30分以上とすることにより鋼塊の白点割れ防止をしたRH脱ガス処理方法である。

(もっと読む)

ガラス欠点発生源特定方法、溶融鋳造耐火物及びそれを用いたガラス溶融窯

【課題】本発明は、ガラス欠点の発生源を、数学シミュレーションを用いずに、直接的に特定することができるガラス欠点発生源の特定方法を提供する。

【解決手段】Cs2 O、SrO、BaO及びZnOから選ばれる少なくとも1種のトレーサ成分を含有した溶融鋳造耐火物を内張り炉材に用いてガラス溶融窯を構築する工程と、ガラス溶融窯によりガラス材料を溶融し、溶融されたガラス材料を、成型し、ガラス製品を製造する工程と、ガラス製品のうちガラス欠点を有するものを抽出し、成分組成を分析してガラス溶融窯のガラス欠点発生源の位置を求める工程と、を有するガラス欠点発生源特定方法。

(もっと読む)

溶鋼容器の内部に施工される耐火物を解体する際に発生する粉塵の飛散を防止する粉塵飛散防止方法

【課題】広範囲に霧を噴霧することにより、耐火物を解体する際に発生する粉塵の飛散を防止し、作業環境における所定の環境基準を満たす方法を提供する。

【解決手段】溶鋼を運搬する溶鋼容器10の内部に施工される耐火物13を解体する際に発生する粉塵の飛散防止方法であって、水と空気とを混合する噴霧ノズル20を用いて、粒子径が60μm以上150μm以下の霧を噴霧する。

(もっと読む)

被処理物を加熱または冷却する装置、被処理物収容手段およびリフローはんだ付け方法

【課題】均一に被処理物を加熱または冷却することが可能な装置を提供する。

【解決手段】本装置は被処理物を加熱または冷却する装置である。被処理物を収容する収容空間を画成する処理容器と、該収容空間の気体の温度を調温する調温手段と、を少なくとも備え、前記処理容器は、断熱性を有する外層と、熱伝導率が100W/m・K以上であり該外層よりも内側に配設され前記収容空間の温度分布を均熱化する均熱層と、を有する。

(もっと読む)

耐火物の施工方法、耐火物、及び製鉄用設備

【課題】溶鉄やスラグの侵入を防止することができ、かつ溶鉄が水素で汚染されることがなく、施工後の養生期間の短い耐火物の施工方法の提供。

【解決手段】溶鉄および溶融スラグを扱う製鉄用設備1の金属製部材2に対して金属製の型枠5を所定の隙間を設けて設置する工程と、前記製鉄用設備1の金属製部材2及び型枠5間の隙間に、耐火物粒子、及びフェノール樹脂、フラン樹脂、塩化ビニル樹脂の少なくともいずれかの樹脂粉末と、を混合した乾式スタンプ材を充填する工程と、前記製鉄用設備1の金属製部材2及び型枠5を電極として、誘電加熱電源6により誘電加熱を行い、乾式スタンプ材を硬化させる工程とを実施する。

(もっと読む)

耐火ライニングの部分補修の施工方法及び部分補修枠

【課題】本発明は、ジャッキで各シールゴムを重合状態で押圧することにより、耐火ライニング面及びコーナ部に各シールゴムが接合し、シールを完全とすることを目的とする。

【解決手段】本発明による耐火ライニングの部分補修の施工方法及び部分補修枠は、部分補修枠(9)の枠部(9a)の側部に設けられ側壁シールゴム(21)を有する一対の側壁シール扉(22)と、前記枠部(9a)の底部に設けられ底面シールゴム(25)を有する底面シール扉(26)と、前記各側壁シール扉(22)を外側へ拡開するための側壁押えジャッキ(5)と、前記底面シール扉(26)を下方へ付勢するための底面押えジャッキ(27)と、を用い、前記各側壁シールゴム(21)と底面シールゴム(25)を重ね合わせた状態で耐火ライニング面(2a)の底面及びコーナ部に前記各シールゴム(21,25)を重ね合わせた状態で接合してシールが行われ、不定形耐火物(6)の注入が行われる方法と構成である。

(もっと読む)

溶銑の脱硫処理用精錬容器及び脱硫処理方法

【課題】 機械攪拌式脱硫装置を用いて溶銑を脱硫処理するにあたり、添加した脱硫剤を溶銑中に効率良く分散することができ、溶銑を従来に比べて高い脱硫率で脱硫処理することのできる脱硫処理用精錬容器及び脱硫処理方法を提供する。

【解決手段】 本発明の精錬容器13は、底部の内面形状が該精錬容器の中心軸に対して軸対称とはならないように、底部に施工される耐火物16の施工厚みが施工箇所に応じて異なることを特徴とし、本発明の脱硫処理方法は、内部に耐火物が施工された、ほぼ円形平断面の鍋型精錬容器に収容された溶銑に、前記精錬容器のほぼ中心位置でインペラーを浸漬させ、且つ該インペラーの回転軸をほぼ鉛直にして溶銑中で回転させ、溶銑上に添加された脱硫剤と溶銑とを攪拌して溶銑を脱硫処理するにあたり、前記精錬容器として、その底部の内面形状が該精錬容器の中心軸に対して軸対称ではない鍋型精錬容器を用いる。

(もっと読む)

炭化珪素及び炭化チタン含有不定形耐火物

【課題】炭化珪素を含有する不定形耐火物の欠点である酸化に伴う耐食性の低下を抑制し、溶銑との接触により粘性の高い皮膜を形成することをもって長寿命な耐火材料を提供する。

【解決手段】耐火組成物100質量%に対して、耐火性微粉として炭化珪素微粉を2〜35質量%及び炭化チタン微粉を2〜25質量%含有し、かつ炭化珪素微粉と炭化チタン微粉との合量が10質量%以上である不定形耐火物を用いる。

(もっと読む)

不定形耐火物

【課題】 K2OやNa2Oによって侵食されにくい不定形耐火物を提供する。

【解決手段】 本発明の不定形耐火物は、K2O及びNa2Oを合計で2質量%以上含有する炉内容物と接しうる部位に施工され、かつ1200℃以下の温度環境下で使用される不定形耐火物において、粒径75μm未満のマトリックス部のSiO2含有量を70質量%以上としたことを特徴とする。

(もっと読む)

底吹き機能を有する転炉の炉底耐火物補修方法

【課題】底吹き機能を有する転炉炉底部の広範囲に及ぶ局部損耗に、均一に十分な厚みを持たせ、耐用性に優れた高品質なライニングを、従来に比べて迅速に行う。

【解決手段】炉底耐火物の補修材原料と、化学反応により自硬性を発揮する樹脂とを混練してスラリーを得る工程と、該スラリーを転炉炉口から、転炉炉底部の広範囲に及ぶ局部損耗箇所に向けて投入し、該局部損耗箇所全体を該スラリーで覆う工程と、該部損耗箇所全体を覆ったスラリーが、該スラリー内で生じる化学反応により硬化していく工程と、を有する。

(もっと読む)

溶鉄容器の耐火物の管理方法

【課題】溶鉄容器からの溶鉄の漏出を確実に防止することができると共に、計画的に溶鉄容器の耐火物の管理運用を行うことができるようにする。

【解決手段】各チャージの目標残厚を設定する。操業を行った際に耐火物に与える負荷に応じて操業のランクを設定する。実測した耐火物の残厚が目標残厚よりも大きい場合、次回のチャージにおける操業のランクを任意のランクに設定する。実測した耐火物の残厚が目標残厚よりも小さい場合、次回のチャージにおける操業のランクを耐火物に対して負荷の小さくなるランクに設定する。実測した耐火物の残厚又は推定した耐火物の残厚と、上記で設定したランクとを用いて次回のチャージを行った場合の耐火物の予想残厚を求める。予想残厚が終点判定基準よりも大きい場合、溶鉄容器を次のチャージにも使用する。予想残厚が終点判定基準よりも小さい場合、溶鉄容器を修理に出す。

(もっと読む)

クロミア質キャスタブル耐火物及びそれを用いたプレキャストブロック

【課題】本発明の目的は、クロミアを大量に添加して耐食性を向上させると同時に耐熱衝撃性を低下させることがないクロミア質キャスタブル耐火物、及びそれを用いたプレキャストブロックを提供することにある。

【解決手段】本発明のクロミア質キャスタブル耐火物は、Cr2O3:70〜90質量%、Al2O3:5〜20質量%及びSiO2:1〜10質量%の組成を有するクロミア骨材5〜85質量%、酸化クロム微粉5〜35質量%、ジルコニア微粉1〜15質量%、アルミナセメント1〜10質量%を含有してなり、残部がアルミナ骨材及び/またはアルミナ微粉から構成されることを特徴とする。

(もっと読む)

61 - 80 / 283

[ Back to top ]