Fターム[4L047CC13]の内容

Fターム[4L047CC13]に分類される特許

81 - 100 / 160

竹繊維強化材及びその製造方法

【課題】繊維強化型複合材料の強化材(強化繊維に同じ)として最適な形態、性状を有する竹繊維を物理的処理(機械的手段)により効率的に製造する。

【解決手段】竹繊維強化材の製造方法が以下の処理工程を包含する。

(1)採取した竹材の周方向に鉋その他の切削刃を当接し、該竹材の繊維配向と交差する方向に鉋掛け又は削進してゆきフィラメント状の削剥竹繊維を得る削剥処理工程1。

(2)削剥竹繊維を水を用い加圧下で煮沸又は蒸煮する熱水処理工程2(例えば、水に浸漬して加圧下100℃超に加温して煮沸する煮沸処理工程21)。

(3)削剥竹繊維を揉みほぐしながら水洗する揉捻水洗処理工程3。

(4)捻水洗処理後の削剥竹繊維を自然乾燥又は強制乾燥する乾燥処理工程4。

(もっと読む)

予備成形体の基材

【課題】予備成形体への形成性に優れるだけでなく、樹脂の注入が容易に行え、さらに作製された繊維強化複合材料が優れた特性を有する、繊維強化複合材料の予備成形体の作製に用いられる基材の提供。

【解決手段】本発明による基材は、有機繊維不織布層の片面または両面に強化繊維チョップドストランド層がステッチ糸により連結された複層構造を有し、有機繊維不織布層が、ニードルパンチによりニードルされた不織布からなることを特徴とする。

(もっと読む)

高融点熱可塑性繊維を有する紙で作製されたハニカム

本発明は、マトリックス樹脂と紙とを含むハニカムであり、紙が、1デニール当たり600グラム(1dtex当たり550グラム)以上の弾性率を有する50〜80重量部の繊維状材料と、0〜50重量部の粉末無機材料と、20重量部以上の熱可塑性繊維とを含むハニカムであって、熱可塑性繊維が、紙のためのバインダーであって、マトリックス樹脂の硬化温度より高い融点と、100℃を超えるガラス転移温度とを有し、熱可塑性繊維中の熱可塑性ポリマーの重量平均分子量が、融点で10分間維持された後に20%以下変化することを改良点とするハニカムに関する。

本発明の一実施形態には、上記のハニカムを含む物品が含まれ、かかる物品としては、パネルや空力構造物が挙げられる。

(もっと読む)

多層基材およびプリフォーム

【課題】

多方向に強化繊維糸条が配向しながら曲面追従性に優れた多層基材と、それからなるプリフォームを提供する。

【解決手段】

強化繊維糸条が並列にシート状に配列されて強化繊維層を形成し、その強化繊維層の複数層が、それぞれの強化繊維層を構成する強化繊維糸条の配列方向が異なる角度で積層された状態で一体化されてなる多層基材において、(1)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が強化繊維糸条を横切る方向に切断端を有すると共に、その切断端を有する強化繊維糸条の長さが10〜300mmの有限長であること、または(2)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が10〜300mmの有限長の不連続繊維からなる紡績糸であって、その紡績糸の繊度が300〜5,000texであり、かつ、糸幅/厚み比が2〜20であることを特徴とする多層基材。

(もっと読む)

強化繊維積層体およびその製造方法

【課題】成形体にした際に優れた表面品位を得ることができる一方向強化繊維基材の利点を維持しつつ、取扱い性や賦形性、成形の際の樹脂含浸性を大幅に改善可能な、強化繊維積層体およびその製造方法を提供する。

【解決手段】強化繊維を一方向に引き揃えた一方向強化繊維基材が2層重ねられ、該2層の一方向強化繊維基材が、層間に介在された熱可塑性樹脂からなる結着材で互いに固着され、該2層の一方向強化繊維基材を一体的に扱うことが可能な強化繊維積層体、およびその製造方法。

(もっと読む)

炭素繊維積層体およびそれを用いた炭素繊維強化樹脂

【課題】樹脂硬化収縮時の退けの問題を解消して成形体の優れた表面品位を得ることが可能な炭素繊維積層体、およびそれを用いて製造された炭素繊維強化樹脂を提供する。

【解決手段】表層を、最表層を形成する炭素繊維不織布と、該最表層の直下に位置する層として炭素繊維が一方向に引き揃えられた一方向炭素繊維シートを有する表層基材とから形成したことを特徴とする炭素繊維積層体、およびそれを用いて製造された炭素繊維強化樹脂。

(もっと読む)

改善された防弾製品を製造する方法

高エネルギー小銃弾などに対する抵抗性を改善した防弾性複合材料を製造する方法。本方法は、高靭性アラミド繊維網を含む少なくとも1つの繊維層を準備する工程を含む。この繊維層を熱可塑性ポリウレタン樹脂でコーティングする。コーティングした繊維層を少なくとも約1,500psi(10.3MPa)の圧力で成形する。好ましくは、複数の繊維層を使用し、その繊維層はそれぞれ、熱可塑性ポリウレタン樹脂マトリックス中で一方向に配置されたアラミド繊維で形成される。隣接する繊維層は、好ましくは互いに対して90°に配置されている。 (もっと読む)

補強材・放熱材に適する炭素繊維集合体

【課題】成形材料全体としての熱伝導性が極めて高く、しかも機械特性に優れる炭素繊維強化材料の開発。

【解決手段】平均直径が1〜20μmの範囲、繊維長が1〜100μm、アスペクト比が1乃至100であるピッチ系炭素繊維Aと、繊維平均直径が2〜40μmの範囲、平均繊維長が0.1〜150mmの炭素繊維Bとを、繊維A対繊維Bとの重量比が1対99乃至99対1の比率となるように混合して得られる炭素繊維集合体であって、該炭素繊維集合体におけるピッチ系炭素繊維Aの六角網面成長方向の微結晶サイズが5nm以上であり、該炭素繊維集合体はその厚さが0.05〜5mmであって、その空隙率が50〜95体積%であるピッチ系炭素繊維を含む集合体を平面状に成形してなる炭素繊維集合体。

(もっと読む)

構造物の補強方法

【課題】繊維強化シートを構成する繊維束内への樹脂の現場含浸が不要で含浸不良の恐れがなく、また、作業効率が高い構造物の補強方法を提供する。

【解決手段】強化繊維にマトリクス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、線材を互いに線材固定材にて固定した繊維強化シート1を、構造物100の表面に結合材104にて接着して一体化し、構造物100を補強する。

(もっと読む)

シート製造装置及びその方法

【課題】シート状物の両耳部を固定して拡布状態で搬送するピンテンターに所定角度を有してシートを張り付けて補強シートを製造する場合において、短時間でかつ確実にシートを引き出し張設することができるシート製造装置を提供する。

【解決手段】引き出されたシートSの端部を複数組ある一つの上下一対の上挟持部14と下挟持部16により挟持し初期位置から終了位置まで拡布状態で引き出し、そしてピンテンター102に拡布状態で張り付ける間に、前記終了位置にある他の組の前記上挟持部14及び下挟持部16を分離しそれぞれのレールに沿って移動させ前記初期位置に復帰させるとともに、初期位置に復帰している上挟持部14及び下挟持部16により前記供給手段から引き出されているシートSの端部を前記初期位置で上下から挟んで固定する。

(もっと読む)

発泡ウレタン補強材

【課題】金属スプリングとの擦過音を抑制し、生産性が高く、取り扱い性に優れ、凹凸が大きい形状の発泡ウレタン成形体にも適応できる発泡ウレタン補強材を安価で提供する。

【解決手段】単糸繊度1.0〜3.0dtexの不織布Aと、単糸繊度0.5〜2.5dtexの不織布Bとが、不織布Aの方向からニードルを進入させて、針密度35〜70個/cm2でニードルパンチ加工により積層されていることを特徴とする発泡ウレタン補強材。

(もっと読む)

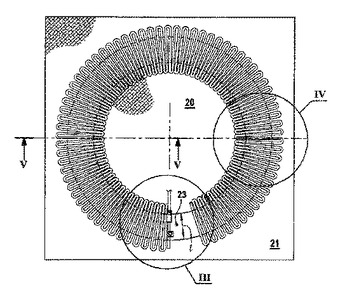

複合部品の予備成形物の製造のための繊維層を製造する方法

本発明は、展開不可能な表面を有する回転体の形態で、複合部品の予備成形物を形成するための繊維層を形成する方法を提供する。本方法は、環状空間(23)を、この環状空間の内縁および外縁を夫々規定する第1および第2のキャンバス(20,21)で規定する工程と、少なくとも一方向で、環状空間に繊維を配置し、かつ縫合により両キャンバスに繊維を保持することによって、これらキャンバスの間に繊維を配置する工程と、環状空間(23)の内縁の近くで、環状の接続を果す縫合を行う工程と、両キャンバスから前記繊維層を取り出すために、このようにして環状空間(23)に形成された繊維層を切り離す工程とを具備することを特徴とする。  (もっと読む)

(もっと読む)

ニードルパンチングしたガラスマット

本発明は、水を含む組成物によってサイズ処理されている無機ガラスから製造したストランドを含むニードルパンチングストランドから製造したマットであって、該組成物の固形分が1〜30質量%のカップリング剤と30〜99質量%のポリビニルピロリドンを含むことを特徴とするマットに関する。また、本発明は、下記の工程を含む、マットの製造方法にも関する:

a) サイジング処理ストランドを移動ベルト上に付着させまたは投射して、該ベルトによって推進される上記ストランドのブランケットを形成する工程;その後の、

b) 上記ブランケットを貫通し且つ貫通するとき上記ブランケットと実質的に同じ速度でブランケット方向に移動する棘付きニードルにより、1cm2当り1〜25個の穿孔範囲の穿孔密度でもってニードルパンチングする工程。

この方法は迅速且つ有効であり、得られたマットは、手で容易に変形させて、樹脂の注入による複合体の製造(RTM)用のモールド内に入れることができる。また、このマットは、前以って含浸させた材料(SMC)のシート中に組込み、圧力下に成形することができる。

(もっと読む)

石英ガラス不織布の製造方法

【課題】均一な石英ガラス不織布を安価に製造するための手段を提供する。

【解決手段】本発明の石英ガラス不織布の製造方法は、多数本の一定径の石英ガラス長繊維を、方向を揃えた後所定の長さに切断して、一定長の石英ガラス繊維からなる石英ガラス繊維群を形成し、この石英ガラス繊維群をカード機で開繊してカードウェブを作製し、このカードウェブを用いて不織布を製造することを特徴とする。

(もっと読む)

強化繊維基材及び繊維強化プラスチック

【課題】主方向の機械的強度が向上された繊維強化基材を提供する。

【解決手段】多数本の繊維1aが一方向に引き揃えて構成された主繊維群1と、主繊維群1に積層される、多数本の繊維2a(3a)が一方向に引き揃えて構成された第1の副繊維群2(第2の副繊維群3)と、主繊維群1と第1の副繊維群2(第2の副繊維群3)を縫い合わせる止め糸4と、を備え、主繊維群1における繊維の引き揃え方向と、第1の副繊維群2(第2の副繊維群3)における繊維2a(3a)の引き揃え方向とがなす角度θ1(θ2)の絶対値が2〜25°である強化繊維基材10。

(もっと読む)

繊維集合体の製造方法

【課題】 生産性良く、繊維集合体を製造することのできる、繊維集合体の製造方法を提供すること。

【解決手段】 本発明の繊維集合体の製造方法は、静電紡糸法により紡糸した繊維を、シリコーン系化合物及び/又はフッ素系化合物が表面に存在する第1集積体上に集積させて、初期繊維集合体を形成する第1集積工程、前記第1集積工程で形成した初期繊維集合体を、第2集積体へ移動させる移動工程、及び第2集積体上の初期繊維集合体上に、静電紡糸法により紡糸した繊維を集積させる第2集積工程、とによって製造する方法である。

(もっと読む)

極細繊維集合体

【課題】 毛羽立ったり、層間剥離を生じさせることなく、取り扱うことのできる極細繊維集合体を提供すること。

【解決手段】 本発明の極細繊維集合体は、静電紡糸法により紡糸された極細繊維が集合した極細繊維集合体であり、前記極細繊維集合体は、前記極細繊維と同じ組成からなる材料(固定材料)によって、部分的に固定されている。大きさが5〜20μmの固定材料が、固定材料全体数の80%以上を占めているのが好ましく、固定材料の1mm2あたりにおける個数が80〜400個であるのが好ましい。

(もっと読む)

一方向強化繊維シート及びその製造方法

【課題】本発明は、開繊シートの皺の発生を防止し取り扱いが容易な一方向強化繊維シート及びその製造方法を提供することを目的とするものである。

【解決手段】複数の繊維束Bをニップローラ11で並列に搬送して開繊工程に送出する。開繊工程では、繊維束Bに押圧機構13により上下方向に反復して押圧しながら、風洞管路16による下降気流を加えて開繊し、フィードローラ17により搬送して開繊シートSに整形する。整形された開繊シートSの上面に散布器22により粉末状の熱融着材を散布して止着シートRを重ね合わせてヒートローラ24により熱融着する。止着シートに開繊シートの長繊維が融着することで、開繊シートSに皺が発生することが防止される。

(もっと読む)

無機系極細繊維シート及びその製造方法

【課題】 嵩高かつ各種用途に適用できる取り扱い強度を有する無機系極細繊維シートを提供すること、及びその製造方法を提供すること。

【解決手段】 本発明の無機系極細繊維シートは見掛密度が0.1g/cm3以下、かつ少なくとも一方向における単位目付あたりの引張り強さが0.5gf/5mm幅以上のものである。この無機系極細繊維シートは、ゾル溶液に電界を作用させて形成した無機系ゲル状極細繊維を飛翔させ、この飛翔する無機系ゲル状極細繊維に対して、イオンを照射して飛翔力を失わせて集積し、次いで乾燥した後に水流で絡合し、そして焼結することによって製造することができる。

(もっと読む)

多軸性繊維ウェブを製造する方法及びその装置

【課題】コストを低減させることができる、多軸性繊維シートを製造する方法を提供する。

【解決手段】複数の一方向性シート(30a、30b、30c)が異なる方向に重ね合わされ、それらは一体に結合される。少なくとも1つの一方向性シートが、均一な厚さ、5cmよりも小さくない幅、および300g/m2よりも小さくない重さを有するように、トウを広げることによって形成され、他のシートと重ね合わせる前に当該シートを取り扱うことを可能にするために、凝集状態が付与される。有利には、一方向性シートは炭素繊維からなり、大きなトウを広げることによって得られる。

(もっと読む)

81 - 100 / 160

[ Back to top ]