Fターム[5B046JA07]の内容

Fターム[5B046JA07]の下位に属するFターム

Fターム[5B046JA07]に分類される特許

21 - 40 / 854

ゴム材料のシミュレーション方法

【課題】実際のゴム材料から精度良くシミュレーション用のゴム材料モデルを定義しうる方法を提供する。

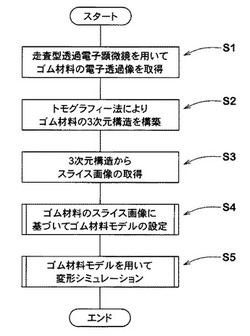

【解決手段】充填剤を含有するゴム材料のシミュレーション方法であって、走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程S1と、撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程S2と、前記ゴム材料の3次元構造からゴム材料モデルを設定するモデル設定工程S3乃至S4とを含むことを特徴とする。

(もっと読む)

ゴム材料のシミュレーション方法

【課題】ゴムと、シリカと、界面結合剤とが配合されたゴム材料の変形を解析するのに役立つシミュレーション方法を提供する。

【解決手段】走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程S1と、撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程S2と、前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、ゴム材料モデルに条件を設定して変形計算を行う工程S6と、前記変形計算から必要な物理量を取得する工程S7とを含む。モデル設定工程は、ゴム材料のスライス画像を得る工程S3と、画像処理することにより、マトリックスゴム部分をマトリックスモデルとし、前記シリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程S4と、シリカモデルの周囲にマトリックスモデルよりも硬い物性が定義された界面モデルを設定する工程とを含む。

(もっと読む)

プレス成形解析方法

【課題】温間プレス成形における冷却後の形状を予測可能にしたプレス成形解析方法を提供する。

【解決手段】加熱した被プレス成形材料に対して初期温度分布を設定してプレス成形解析を行い離型前の形状情報、温度分布、応力分布及び歪分布を取得するプレス成形解析工程と、プレス成形解析工程で得られた形状情報等に基づいてスプリングバック解析を行いスプリングバック後の形状情報等を取得するスプリングバック解析工程とを備えたものである。

(もっと読む)

3次元CADデータ作成システムおよび3次元CADデータ作成方法

【課題】本発明は、ターゲットを配置することなく複数の3次元点群データを容易に合成可能な3次元CADデータ作成システムおよび3次元CADデータ作成方法を提供する。

【解決手段】複数の計測箇所において被測定対象物Oの表面形状および互いに方向の異なる少なくとも3つの基準面RF1、RF2、RF3を表す3次元点群データPG1、PG2を測定する形状測定装置2と、複数の3次元点群データPG1、PG2について3つの基準面RF1、RF2、RF3をそれぞれ略同一面に配置し合成して合成点群データCPGを作成する合成装置3と、合成点群データCPGから被測定対象物Oの3次元CADデータを作成する3次元CADデータ作成装置5と、を備える。

(もっと読む)

ゴム材料のシミュレーション方法

【課題】実際のゴム材料から精度良くシミュレーション用のゴム材料モデルを定義しうる方法を提供する。

【解決手段】充填剤を含有するゴム材料のシミュレーション方法であって、走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程S1と、撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程S2と、前記ゴム材料の3次元構造から、ゴム材料モデルを設定するモデル設定工程とを含み、前記モデル設定工程は、規則格子で区分される同一形状の基本要素で分割して初期のゴム材料モデルを設定するステップS4、前記初期のゴム材料モデルの一部分に、前記基本要素をさらに分割する細分化領域を設定するステップS5、及び前記細分化領域の各要素のみを2以上に分割するステップS6を含むことを特徴とする。

(もっと読む)

情報処理装置およびその方法

【課題】 本発明は、熱解析モデルの精度を向上させつつ、熱解析モデルの作成を効率化することを可能とすることを目的とする。

【解決手段】 本発明に係る情報処理装置は、部品を表す部品モデルを複数含む熱解析モデルを作成するための情報処理装置であって、前記部品モデルを表す部品データを入力する入力部と、前記部品データに基づき、締結部品により前記複数の部品が締結され互いに接触する接触面を抽出する抽出部と、前記部品データに基づき、前記抽出した接触面のうち、前記締結部品により加圧される領域と該領域以外の領域とに異なる熱抵抗値を割り当てる割り当て手段とを含む。

(もっと読む)

剛体運動及び弾性変形の解析方法

【課題】剛性行列が時々刻々と変化することから弾性モードが未知の有限要素で表現された物体の場合にも、その剛体変位と弾性変形とを分離して解析できるようにする。

【解決手段】全体座標系での物体の初期の重心位置及び慣性主軸を原点及び軸ベクトルとする座標系を局所座標系として、全体座標系での物体の各節点の変位を同各節点の基準変位としてそれぞれ設定した上で、局所座標系での剛体運動及び弾性変形後の物体の重心位置及び慣性主軸を原点及び軸ベクトルとする新たな局所座標系の設定、各節点の弾性変形による変位の計算、及び新たな局所座標系を局所座標系とし、各節点の弾性変形による変位を各節点の基準変位とする更新を、更新前後の局所座標系の偏差が既定値以下となるまで行い、その時点の全体座標系での局所座標系の原点の座標値及び軸ベクトルの回転行列から物体の剛体運動を、その時点の各節点の基準変位から物体の弾性変形を求める。

(もっと読む)

シミュレーション方法及びシミュレーション装置

【課題】有限要素法(FEM)等の数値解析手法を用いたタイヤの挙動の解析を高精度に実施することが可能なシミュレーション方法及びシミュレーション装置を提供する。

【解決手段】本発明に係るシミュレーション方法は、有機繊維コードをコーティングゴムで被覆してなる骨格部材又は補強部材の少なくとも一方を備えるタイヤにおいて、当該タイヤを有限個の要素に分割することによって生成されたタイヤモデルを用いるシミュレーション方法である。シミュレーション方法は、タイヤモデルを生成する工程Aを有し、工程Aは、骨格部材又は補強部材を、膜要素又はシェル要素又はソリッド要素のいずれかの要素として定義する工程A1と、前記要素に対して、引張歪の計算に用いられる物性値として、有機繊維コードのヤング率を入力するとともに、圧縮歪の計算に用いられる物性値として、コーティングゴムのヤング率を入力する工程A2とを含む。

(もっと読む)

タービンの設計手法及びタービンの製造方法

【課題】動翼に作用する非定常力を低減し、かつ、性能の低下やロータ軸長の増大を防ぐことが可能なタービン段落構造を容易に構築することが可能なタービン設計方法を提供する。

【解決手段】粘性解析(21)及び非粘性解析(22)によってそれぞれ動翼に作用する非定常力及びポテンシャル干渉による励振力を複数の静動翼間距離について求め、粘性解析結果と非粘性解析結果の差から動翼に作用するウェイク干渉による励振力を求め、ポテンシャル干渉及びウェイク干渉による励振力をそれぞれ静動翼間距離の関数として数式化(23)し、数式化したポテンシャル干渉及びウェイク干渉による励振力に基づき、静動翼間距離が任意の値のときの、動翼に作用する非定常力を算出(24)し、算出結果に基づき静動翼間距離を決定(30)する。

(もっと読む)

プレス成形品のスプリングバック対策効果確認方法及び装置

【課題】本発明はプレス成形時における、スプリングバック対策の効果を容易にかつ明瞭に確認する方法および装置を得る。

【解決手段】本発明のスプリングバック対策効果確認方法は、予め設定した成形条件で成形対象物の離型前の残留応力分布の演算をし、この結果をもとに離型後の成形対象物の残留応力分布の演算をし、これらの結果から残留応力分布の差分を演算し、同様に、変更した成形条件で残留応力分布の差分を求め、これらの残留応力分布の差分の結果から、成形条件の変更による残留応力分布の変化量を求め、これをコンター表示することを特徴とするものである。

(もっと読む)

情報処理装置及びプログラム

【課題】シート材離接機構を有するシート材搬送装置の動作を模擬する情報処理装置を提供する。

【解決手段】情報処理装置は、CPUシミュレータ101と、シート材搬送シミュレータ402とを有し、シート材搬送シミュレータ402は、シート材と、シート材を搬送するピックアップローラ302との距離である離間距離を算出する離間距離算出部107と、離間距離算出部107が算出する離間距離から、ピックアップローラ302による速度伝達率を算出する速度伝達率算出部108と、ピックアップローラ302の速度と、ピックアップローラ302の速度伝達率から、ピックアップローラ302による搬送されるシート材の速度を算出するシート材速度算出部103と、を備えている。

(もっと読む)

シミュレーション方法およびシミュレーションプログラム

【課題】開発コストを抑制しながら車体に追加する電着穴の大きさを設定する。

【解決手段】電着塗装を想定して車体解析モデルを構成する要素毎に塗膜厚Xが計算される(S10)。塗膜厚Xが基準値を下回ると判定された場合には、車体解析モデルから膜厚不足領域が抽出される(S12)。膜厚不足領域毎に最も薄い塗膜厚Xの穴加工要素が抽出され(S13)、この穴加工要素に基づいて電着穴の加工位置が設定される(S14)。続いて、所定のマップデータを参照して衝突試験時に各穴加工要素に作用する応力が読み込まれ(S15)、この応力に基づいて電着穴径が設定される(S16)。これにより、車体強度を考慮しながら電着穴の大きさを設定することができ、不要な車体強度の低下を回避することが可能となる。したがって、車体強度を回復させるための設計変更を回避することができ、車体の開発コストを抑制することが可能となる。

(もっと読む)

故障箇所推定システム、故障箇所推定方法及び故障箇所推定用プログラム

【課題】テスト時間の増大を抑制し、スキャンチェーンの故障診断を容易化し故障箇所推定用の故障診断時間の短縮を図る。

【解決手段】スキャンチェーン上の故障の範囲を絞り込むシステムは、バイパステストモードでのテストパタンと、圧縮テストモードでのテストパタンの両方で故障候補スキャンFFを絞り込む手段24と、圧縮テストモードとバイパステストモードでのスキャンチェーン構造の差異から圧縮テストモードにおける故障スキャンチェーンを特定して記憶部に記憶する手段23と、バイパステストモードの故障候補の範囲を圧縮テストモードのスキャンFFの範囲に変換する手段27と、圧縮テストモードのテストパタンを用いて故障候補を含むスキャンチェーンの故障シミュレーションを実行し、圧縮テストモードのテスト結果と照合し、照合結果を出力装置に出力する手段25を備える。

(もっと読む)

配管系の振動解析方法

【課題】複雑な形状の配管系であっても簡便に振動解析を行うことができる配管系の振動解析方法および配管系の振動解析装置を提供する。

【解決手段】拘束点8ごとに配管系1を複数の要素6kに分割する分割工程(ステップS6)と、複数の要素6kのそれぞれについて、固有振動数Xk0が既知である基準モデル7kを当てはめる基準モデル当てはめ工程(ステップS8)と、各要素6kと該要素に当てはめられた基準モデル7kとの相違に基づく補正係数αkを複数の要素6kのそれぞれについて求める補正係数算出工程(ステップS10)と、各要素6kに当てはめられた基準モデル7kの固有振動数Xkに補正係数αkを乗じて、複数の要素6kのそれぞれの固有振動数Xkを求める固有振動数算出工程(ステップS12)とによって、配管系1の振動解析を行う。

(もっと読む)

モデル作成方法およびモデル作成プログラム

【課題】解析モデルの要素数を減らしてコストを削減する。

【解決手段】電着槽内で車体10が占めるワーク領域A1と、電着槽内で電着液11が占める電着液領域A2とが設定される。続いて、パネルP1,P2間の隙間寸法Gapが計算され、この隙間寸法Gapが基準値G0と比較される。隙間寸法Gapが基準値G0以上となる範囲においては、パネルP1,P2間に区画される領域が電着液領域A2のまま維持される。一方、隙間寸法Gapが基準値G0を下回る範囲においては、パネルP1,P2間に区画される領域が電着液領域A2からワーク領域A1に変換される。そして、残存する電着液領域A2が複数の要素に分割されて電着液解析モデルが作成される。このように、微小隙間の電着液領域A2を削減するようにしたので、電着液解析モデルの要素数を削減することが可能となる。

(もっと読む)

格子点データの生成方法

【課題】シミュレーションによる解析対象の形状を格子点で定義する際に、定義可能な形状の自由度を高める。

【解決手段】解析の対象の形状を2次元または3次元の座標系で定義した形状データから、座標系の次元に対応する格子平面または格子空間に配される格子点によって、解析の対象の形状を定義する格子点データを生成する方法は、まず、形状データを複数の要素に要素分割し、座標系の座標情報を有する節点であって複数の要素の各々の座標系での形状を規定する複数の節点の情報を有する有限要素モデルとしてのメッシュデータを生成する。次に、格子平面または格子空間における格子の最小単位である単位格子の、座標系での大きさを決定する。そして、単位格子の大きさを決定した格子平面または格子空間を、メッシュデータと重畳した場合の、節点の座標情報と、単位格子の各々との位置関係に基づいて、格子点データを生成する。

(もっと読む)

解析モデル生成方法、及び、解析モデル生成装置

【課題】薄肉板厚部材を複数配置したワーク形状でも、解析モデルを簡素化することにより、計算時間を短縮するとともに、メモリ等の装置コストを低減させることのできる、解析モデル生成方法、及び、解析モデル生成装置を提供する。

【解決手段】解析モデル生成方法は、解析対象エリア内に位置する解析対象物の形状データを格子線に沿って修正した修正データをシェルモデルとして生成する修正データ生成工程と、同一の格子線の上に存在する複数の修正データを、単一の修正データとして併合する修正データ併合工程と、を備える。

(もっと読む)

形状最適化解析方法及び装置

【課題】外力を受ける構造体の一部に最適化技術を適用することを可能し、構造体の最適化に資する技術を提供する。

【解決手段】本発明に係る形状最適化解析方法は、平面要素、または立体要素を使って構造体モデルを構成する一部分の最適化を行う解析方法であって、前記構造体モデルにおける最適化の対象となる部分を設計空間として設定する設計空間設定ステップと、設定された設計空間に立体要素で構成され最適化の解析処理を行う最適化ブロックモデルを生成する最適化ブロックモデル生成ステップと、生成された最適化ブロックモデルを前記構造体モデルに結合する結合処理ステップと、解析条件を入力して前記最適化ブロックモデルに対する最適形状を求める解析を行う解析ステップとを備えたことを特徴とするものである。

(もっと読む)

シミュレーション方法

【課題】旋回限界付近の走行を除いた通常走行における旋回時において重要なパラメータを解析することを可能とするシミュレーション方法を提供する。

【解決手段】シミュレーション方法は、タイヤモデルを用いて、タイヤモデルの進行方向に対する直角方向のコーナリングフォースを算出するステップAと、タイヤモデルの進行方向とタイヤモデルの回転方向とによって形成される角度をスリッピングアングルとして、1単位当たりのスリッピングアングルに対するコーナリングフォースの変化量であるコーナリングパワーを算出するステップBとを備える。

(もっと読む)

ノイズ解析装置及びノイズ解析方法

【課題】半導体集積回路で発生するノイズの伝搬を精度よく解析する。

【解決手段】位置特定部2が、解析対象の半導体集積回路のレイアウト情報d1から、高耐圧素子部において、可変容量として設定する、異なる導電型の領域間の接合部の位置を特定し、モデル作成部3が、レイアウト情報d1及び半導体集積回路の製造条件(プロセスパラメータd2)をもとに、ノイズ伝搬路となる配線または基板を、抵抗及び容量を用いてモデル化し、特定された接合部の位置には可変容量を設定する。

(もっと読む)

21 - 40 / 854

[ Back to top ]