Fターム[5E315DD16]の内容

印刷回路用の絶縁金属基体 (4,442) | その他の処理 (849) | プリント配線の形成 (381) | エッチング法 (161)

Fターム[5E315DD16]に分類される特許

21 - 40 / 161

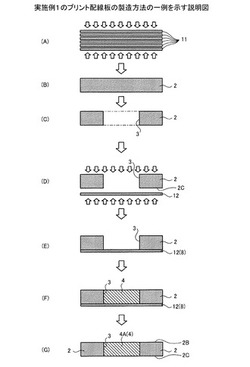

プリント配線板の製造方法及びプリント配線板

【課題】下孔内に絶縁材を充填する際の垂下を防止するプリント配線板の製造方法を提供する。

【解決手段】プリント配線板の製造方法は、低熱膨張率の導電性の基材2の面部に下孔3を形成する工程と、下孔3の底面側の基材2の面部2Cに剥離フィルム12を張り合わせることで、張り合わされたフィルム12で下孔3の底面側を閉塞する底部8を形成する工程とを実行する。更に、製造方法は、下孔3に絶縁材4を充填する工程と、絶縁材4が充填された下孔3内に複数のスルーホール5を形成する工程と実行する。

(もっと読む)

配線板の製造法および配線板

【課題】長期間の使用に耐え得る放熱性の良好な配線板を提供する。

【解決手段】アルミニウムの板からなる金属基板2の面を、1種または2種以上のアルコキシシランまたはクロルシランから誘導されるポリシロキサン構造を有する物質と、絶縁性および放熱性を有する無機粒子を含む配合物3で被覆し(図1(B))、配合物3を硬化する工程を有する。そして、硬化する工程の後、銅箔4を硬化した配合物3Aと固着し(図1(C))、銅箔4を部分的に除去して配線層5を形成する(図1(D))工程を有する。

(もっと読む)

回路付サスペンション基板

【課題】レーザーなどの高エネルギー密度で加熱溶融された金属により、端子接続する場合にも、焼け焦げを抑制し、優れた信頼性で端子間を接続できる回路付サスペンション基板を、提供する。

【解決手段】ベース絶縁層12と、ベース絶縁層12の表面に積層される導体パターン7とを備え、導体パターン7は、配線15と、配線15に接続され、はんだボールにより接合するための外部側端子部17とを備え、ベース絶縁層12は、積層方向に投影したときの投影面において、外部側端子部17に隣接する隣接領域12aと、隣接領域12aを挟んで外部側端子部17と離隔する離隔領域12bとを備える回路付サスペンション基板1において、隣接領域12aを、離隔領域12bよりも薄く形成する。

(もっと読む)

高密度相互接続(HDI)基材材料上の誘電コーティングを貫く固体ブラインドビアを形成する方法

【課題】機械的穿孔技術およびレーザー穿孔技術に比べて、ビア形成コストを減少させる製造技術を用いて基材中に固体ブラインドビア、または導電性を高めた構造を形成する方法の提供。

【解決手段】導電性コアを第一除去可能材料でコーティングする工程;該第一除去可能材料中に開口部を作成し、該導電性コアの一部を曝露する工程;該導電性コアの曝露された一部上に導電性材料(34)をめっきする工程;該導電性材料を第二除去可能材料でコーティングする工程;該第一除去可能材料を除去する工程;該導電性コアを誘電コーティングで電気泳動的にコーティングする工程;および、該第二除去可能材料を除去する工程を包含する方法が提供される。

(もっと読む)

回路付サスペンション基板

【課題】導体パターンの伝送損失を低減させることができながら、実装部品に対する操作性を向上させることのできる回路付サスペンション基板を提供すること。

【解決手段】回路付サスペンション基板1において、金属支持基板2の上に、金属箔4、第1ベース絶縁層5、導体パターン8およびカバー絶縁層11を順次形成する。これとともに、金属箔4を、金属支持基板2の切欠部19において、各配線17と厚み方向において対向しないように、かつ、切欠部19を除く部分に各配線17と厚み方向において対向するように、形成する。各配線17は、金属箔4と対向せず、かつ、切欠部19と対向する部分において、下面の全面が第1ベース絶縁層5に被覆され、上面および側面の全面がカバー絶縁層11に被覆される。

(もっと読む)

アルミニウムを導電パターンとしたプリント配線基板、及びその製造方法

【課題】アルミニウム板と銅めっき皮膜を同時かつ選択的にエッチングするという複雑な加工方法を必要とせず、かつエッチング時に高度な液管理技術も必要がないプリント配線基板及びこのプリント配線基板の製造方法を提供すること。

【解決手段】コア用アルミニウム板10と、前記コア用アルミニウム板の少なくとも一方の表面に積層されるプリプレグ21、22と、前記プリプレグ21、22の表面に積層される回路形成用アルミニウム板31、32と、を有するプリント配線基板100において、コア用アルミニウム板10と、プリプレグ21、22と、回路形成用アルミニウム板31、32とを接着積層した積層板の最外層に配置される回路形成用アルミニウム板31、32をめっき工程より先にエッチングして導電パターンを形成する。

(もっと読む)

高放熱・高信頼性メタルコア配線板

【課題】メタルコア多層配線板において、放熱効果を向上し、配線板の繰返し熱応力による歪を抑制して信頼性を向上する。

【解決手段】メタルコアに複数の信号接続・放熱用スルーホールの形成領域に応じた開口を複数設けると共に該開口に充填した樹脂層を貫通して複数の放熱用及び/又は信号接続用スルーホールとこれに容量結合するアース用スルーホールを上記充填樹脂層を貫通して設け、これらのスルーホール内壁に導電層を形成して、該配線板の表裏及び内部の配線層と接続する。

開口を充填する樹脂は、予め無機フィラーを混合し熱膨張率を半分以下に低減し、配線層を形成したコア材を積層する前に硬化しておくことにより、充填樹脂の熱膨張によるメタルコアとの剥離、内部配線層の断線やクラック発生を抑制する。

(もっと読む)

積層体および積層体の製造方法

【課題】コールドスプレー法を用いてセラミックス基材に金属皮膜を形成させた場合に、セラミックスと金属皮膜との間の密着強度が高い積層体およびこの積層体の製造方法を提供すること。

【解決手段】絶縁性のセラミックス基材10と、金属を含む主成分金属層51、および金属または金属の酸化物もしくは水素化物からなる活性成分層52を有し、セラミックス基材10の表面に形成される中間層50と、中間層50の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜40と、を備えた。

(もっと読む)

放熱基板

【課題】アルミニウム(Al)及び銅(Cu)からなったベースの向上された放熱機能により、電子部品の高集積化/高容量化による高出力用金属基板の提供が可能である放熱基板を提供する。

【解決手段】本発明は、放熱機能の向上のための放熱基板(陽極酸化多層金属基板)に関し、具体的には、一定厚さの銅層110と銅層110の上下表面に備えた陽極酸化絶縁層130と、銅層110及び陽極酸化絶縁層130の間に備えたアルミニウム(Al)層120をさらに含むものである。

(もっと読む)

基板構造

【課題】基板の信頼性を向上させる基板構造を提供する。

【解決手段】基板構造は、第1金属基板と、第2金属基板と、フレーム治具と、第1導電層と、第2導電層と、第1接着層と、第2接着層とを備えた基板構造を提供する。第2金属基板は、第1金属基板の上に積み重ねられる。フレーム治具は、第1金属基板および第2金属基板の周囲に配置される。第1接着層は、第1導電層と第1金属基板の間、および第1導電層とフレーム治具の間に配置される。第1導電層は、第1接着層によって、フレーム治具の上表面に固定される。第2接着層は、第2導電層と第2金属基板の間、および第2導電層とフレーム治具の間に配置される。第2導電層は、第2接着層によって、フレーム治具の下表面に固定される。

(もっと読む)

回路板およびその製造方法

【課題】電子部品の熱エネルギーの伝達速度を高めることができる回路板を提供すること。

【解決手段】回路板は、金属パターン層と、熱伝導板部材と、電気絶縁層と、少なくとも1つの電気絶縁材料とを備えている。熱伝導板部材は平面を有する。電気絶縁層は金属パターン層と平面との間に配置され、かつ平面を局所的に覆っている。電気絶縁材料は電気絶縁層に覆われていない平面を覆うとともに、熱伝導板部材に接触している。電気絶縁層は電気絶縁材料を露出させ、電気絶縁材料の熱伝導率は電気絶縁層の熱伝導率より大きい。

(もっと読む)

プリント基板及びその製造方法

【課題】電気的信頼性及び安全性が確保される高電力半導体パッケージを具現することができるプリント基板及びその製造方法を提供する。

【解決手段】プリント基板は、キャビティが形成されたベース基板10、ベース基板10を陽極酸化処理することによって形成された陽極酸化絶縁層20、及びキャビティに形成された回路層52を含む。これは、ベース基板10を準備する段階、ベース基板10にキャビティを形成する段階、キャビティが形成されたベース基板10を陽極酸化処理する段階、及びキャビティに回路層52を形成する段階を含む方法によって製造される。

(もっと読む)

発光素子用実装基板、発光素子用実装基板の製造方法、発光装置及び発光装置の製造方法並びに白色樹脂組成物

【課題】放熱性、絶縁性を兼ね備え、かつ、光反射性の高い発光素子用実装基板、発光素子用実装基板の製造方法、発光装置及び発光装置の製造方法を提供する。

【解決手段】アルミニウム基板12の少なくとも一方の面に、酸化アルミニウム層14が形成され、酸化アルミニウム層14上に少なくとも(A)ポリカルボン酸樹脂、(B)エポキシ樹脂及び/またはオキセタン樹脂および(C)白色フィラーを含む樹脂組成物層16を有する。この樹脂硬化物層16上に、銅パターン層18と銀メッキ層20による導体パターンを備え、銀メッキ層20の一部に接着剤層26によりLEDチップ24が固定され、導体パターンとLEDチップ24とが、ワイヤ22を介して電気的に接合される。

(もっと読む)

金属樹脂複合材

【課題】加熱による反りや歪みを低減することを可能とした金属樹脂複合材、特に、配線材料、フレキシブル配線材又はプリント配線材などに好適に使用できる金属樹脂複合材を提供する。

【解決手段】金属樹脂複合材1は、基材10と、基材10の表面に設けられ、絶縁性及び弾性を有する樹脂を含んで形成される樹脂層12と、樹脂層12の表面の少なくとも一部に設けられる金属配線層14とを備える。前記樹脂層がアクリル樹脂を含んで形成され、せん断弾性率が104Pa以上107Pa以下であることを特徴とする。

(もっと読む)

放熱基板及びその製造方法

【課題】放熱特性を維持しながら、発熱素子より発生した熱から熱脆弱素子を保護することのできる放熱基板及びその製造方法を提供する。

【解決手段】コア金属層111及びコア金属層111に形成されるコア絶縁層112を含み、第1領域と第2領域とに区分されたコア層110、コア層110の第1領域に形成される回路層120、及びコア層110の第2領域に形成され、ビルドアップ絶縁層131及びビルドアップ回路層132を含むビルドアップ層130を含むことを特徴として、回路層120に発熱素子150を実装してビルドアップ層130に熱脆弱素子151を実装して、発熱素子150から発生する熱によって、熱脆弱素子151が損傷されることを防止する。

(もっと読む)

ウェットエッチングを採用した電子部品の製造方法、電子部品及びハードディスク用サスペンション

【課題】導電性無機物層、絶縁層を有する枚葉の積層体のポリイミドの絶縁層をドライフィルムを用いたウェットエッチングにより電子部品を製造するのに、低コストで、廃棄処理に問題のある有機溶剤を使用することがなく製造する方法を提供する。

【解決手段】該積層体における絶縁層はウェットエッチング可能で、単層構造又は2層以上の絶縁ユニット層の積層構造であり、全ての層がポリイミド樹脂であり、前記ウエットエッチングによる絶縁層のパターニングは、ドライフィルムレジストのラミネート体に対してウエットエッチングする方法により行う。ドライフィルムレジストのラミネート体に露光、現像してパターニングした後、絶縁層のエッチャントに対するドライフィルムレジストの耐性を向上させる処理として、紫外線照射処理、加熱処理、及び紫外線照射処理と加熱処理の組合せから選ばれた処理を行う。

(もっと読む)

回路基板用積層板及び金属ベース回路基板

【課題】放熱性、絶縁性及びピール強度に優れた金属ベース回路基板の実現に有利な技術を提供する。

【解決手段】本発明の回路基板用積層板1は、金属基板2と、前記金属基板2上に設けられ、液晶ポリエステルと50体積%以上の無機充填材とを含有し、前記無機充填材は窒化アルミニウム及び酸化アルミニウムの少なくとも一方と窒化硼素とからなり、前記無機充填材に占める前記窒化硼素の割合は35乃至80体積%の範囲内にある絶縁層3と、前記絶縁層上に設けられた金属箔4とを具備している。

(もっと読む)

サスペンション用基板の製造方法

【課題】本発明は、低剛性なサスペンション用基板を歩留まり良く製造することができるサスペンション用基板を提供することを主目的とする。

【解決手段】本発明は、金属基板と、前記金属基板上に形成された絶縁層と、前記絶縁層上に形成されたシード層と、前記シード層上にパターン状に形成された金属めっき層からなる配線パターン層と、を少なくとも有し、前記配線パターン層の最大膜厚部および最小膜厚部の差が、2μm以下であるサスペンション用基板であって、前記絶縁層には開口部が形成されており、カバー材を用いて前記配線パターン層上に形成され、前記配線パターン層の表面の一部が露出する配線パターン層露出開口部を有するカバー層を有し、前記カバー層の配線パターン層上の最大膜厚部および最小膜厚部の差が、1μm以下であることを特徴とするサスペンション用基板を提供することにより、上記課題を解決する。

(もっと読む)

プリント基板およびその製造方法

【課題】プリント基板に形成される回路層の回路配線の間にゾルゲル層を形成して放熱特性を向上させることができ、回路層の回路配線の間に発生する電気的短絡を防止することができるうえ、回路層の形成されていない金属基板の他面の陽極酸化層を除去することにより放熱効果を増加させることができるプリント基板およびその製造方法を提供する。

【解決手段】本発明のプリント基板は、金属基板10と、金属基板10を陽極酸化処理して形成される陽極酸化層20と、陽極酸化層20に形成される回路層30、31と、陽極酸化層20を露出させる、回路層30、31の回路配線の間に光触媒剤でコーティング処理した後、コーティング処理された光触媒剤を硬化させて形成される第1ゾルゲル層50とを含む。

(もっと読む)

フレキシブル回路基板

【課題】放熱層3bを有するフレキシブル回路基板において、薄型化を達成しつつ容易に曲げ加工を施すことが可能であり、かつ放熱層3bの平面性を維持することが可能なフレキシブル回路基板を提供する。

【解決手段】回路素子と電気的に接続可能な配線層3a、絶縁層2、及び放熱層3bを少なくとも有するフレキシブル回路基板において、配線層3aは、引っ張り強度250MPa以下で且つ厚さが50μm以下の銅箔によって形成され、放熱層3bは、引っ張り強度400MPa以上で且つ厚さが70μm以上の銅箔によって形成されている。

(もっと読む)

21 - 40 / 161

[ Back to top ]