Fターム[5E319AC02]の内容

印刷回路に対する電気部品等の電気的接続 (35,455) | プリント配線板の構造 (4,464) | プリント配線板 (2,782) | 樹脂基板 (922)

Fターム[5E319AC02]の下位に属するFターム

フレキシブル基板 (312)

Fターム[5E319AC02]に分類される特許

461 - 480 / 610

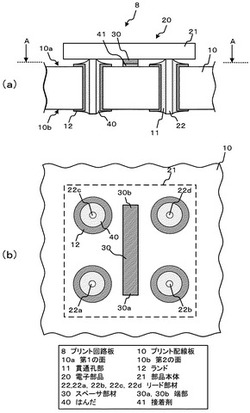

プリント回路板、電子機器、及びプリント回路板の製造方法

【課題】 高密度のプリント回路板においても挿入部品の実装品質を確保する。

【解決手段】 プリント回路板8は、プリント配線板10と、電子部品20と、スペーサ部材30とから構成されている。プリント配線板10は、複数の貫通孔部11を有している。電子部品20は、部品本体21とこの部品本体21から突出し貫通孔部11に挿入してはんだ接続された複数のリード部材22とを有している。スペーサ部材30は、部品本体21とプリント配線板10との間に設けられ、かつ少なくとも一部が1のリード部材22と他のリード部材22との間に設けられている。

(もっと読む)

プリント基板、プリント基板組立体、電子装置、プリント基板の製造方法、プリント基板組立体の製造方法、及びプリント基板の反り矯正方法

【課題】プリント基板を押圧することなく搬送キャリアの平坦な載置面に沿わせた状態で保持可能なプリント基板及びプリント基板の製造方法を提供する。

【解決手段】プリント基板10の実装面10aの反対側の裏面10cに反り矯正用金属パターン18を形成する。反り矯正用金属パターン18を用いて、プリント基板10を搬送キャリア坦な載置面10aに密着するように、熱溶融接合材によりプリント基板10を搬送キャリアに接合してプリント基板10の反りを矯正する。搬送キャリアに接合されたプリント基板10に電子部品を実装する。

(もっと読む)

電子装置

【課題】電子装置の基板間接続において、リードフレームコネクタの接合部分に外力を受けた場合、その影響を直接受け難い接合構造を提供する。

【解決手段】樹脂基板19の電極とアルミベース27表面に絶縁層29を形成してなる金属基板の電極37をリードフレームコネクタで接続するに当たり、リードフレームコネクタピン31の金属基板への接合部分を本体部分に対し両側に形成した接合部分で接続し、接合強度を向上させた電子装置。

(もっと読む)

半田付け方法及び電子機器の製造方法

【課題】複数の半田付け部を有するワークに半導体素子を半田付けする際、ワーク形状のバラツキ等があっても誘導加熱によって複数の半田付け部の半田の温度を所定範囲内に保持して半田付けを良好に行うことができる半田付け方法を提供する。

【解決手段】ワークが有する複数の半田付け部に半導体素子を半田付けする際、半田を溶融させるのに高周波誘導加熱により加熱可能な錘を使用し、錘として昇温特性の異なる複数の錘を準備する。そして、高周波誘導加熱時に各半田付け部上の半田温度を所定範囲内にするために適切な錘を複数の錘の中から選択して使用する。高周波誘導加熱を行う前に、ワークの形状のバラツキ等を測定し、その測定値に基づいて適切な錘を選択する。複数の錘は、材質、高さ及び熱容量のうちの少なくとも一つが異なることにより、互いに昇温特性が異なるように形成されている。

(もっと読む)

表示装置の製造方法及び接続装置

【課題】工程数の減少とともに工程間の仕掛かり在庫が減少する表示装置の製造方法及び接続装置を提供する。

【解決手段】パネル基板及びプリント回路基板に対し、テープキャリアパッケージを圧着させる接続工程を含む表示装置の製造方法であって、上記接続工程は、平面上に並んで配置されたパネル基板及びプリント回路基板の対向するそれぞれの一辺を覆うように基板面上にテープキャリアパッケージを配置し、パネル基板とテープキャリアパッケージとの圧着、及び、テープキャリアパッケージとプリント回路基板との圧着を一括して行う表示装置の製造方法である。

(もっと読む)

はんだボール搭載方法及びはんだボール搭載装置

【課題】本発明ははんだボール搭載用マスクを用いて微細なはんだボールを基板に搭載するはんだボール搭載方法に関し、微細なはんだボールを効率よくかつ確実に基板に搭載することを課題とする。

【解決手段】基板1の電極3上にフラックス9を配設する工程と、電極3と対向する位置にボール振込み開口12が形成されたはんだボール搭載用マスク10を基板1に配設すると共にはんだボール搭載用マスク10と基板1との間を減圧してボール振込み開口12にはんだボール15を吸引することにより電極3にはんだボール15を搭載する工程と、はんだボール搭載用マスク10を基板1から取り外す工程と、はんだボール15を電極3に接合する工程とを有する。

(もっと読む)

回路基板及びその製造方法

【課題】フリップチップを接続するためのソルダの量を調節することができるし、絶縁体の内部にソルダが充填されているので、チップを実装した後にパッケージの全体的な厚みを減少させることができ、扁平なバンプパッドを形成することにより、コイニング(coining)作業のリードタイムを減らすことができる回路基板及びその製造方法を提供する。

【解決手段】ソルダバンプが安着されるバンプパッドを含む回路基板の製造方法は、(a)第1キャリアの一面にソルダペッドを形成する段階と、(b)ソルダペッドをカバーしながら、バンプパッドに対応する領域まで延長される金属膜を形成する段階と、(c)第1キャリアの一面に金属膜と電気的に接続する回路層及び回路パターンを形成する段階と、(d)第1キャリアの一面と絶縁体とが対向するように圧着する段階と、及び(e)第1キャリアを除去する段階とを含む。

(もっと読む)

クリームはんだ用フラックスおよびクリームはんだ

【課題】寒暖差の大きい環境下でも、はんだ付け後のフラックス残さ膜にクラックが発生せず、また、絶縁性に優れたフラックス残さ膜を形成することのできるフラックス組成物およびクリームはんだを提供すること。

【解決手段】はんだ付後に形成されるフラックス残さ膜のガラス転移温度が−100〜−30℃となるクリームはんだ用フラックス;はんだ粉末および当該クリームはんだ用フラックスを含有してなるクリームはんだを用いる。

(もっと読む)

回路基板材及びその製造方法並びに電子部品装置及び多層基板

【課題】弾力性に優れ、アスペクト比が高く、狭ピッチ化に対応し得るバンプが設けられた回路基板材の製造方法を提供する。

【解決手段】基板1の上面の電極2,3の少なくとも一部を含む領域に感光性樹脂組成物を塗布し、感光性樹脂組成物層4を形成した後に、電極2,3の外周縁よりも露光部の外周縁が内側に位置するように感光性樹脂組成物層4を選択的に露光し、電極2,3上に位置している感光性樹脂組成物の内、露光部において、酸または塩基を発生しつつ、周囲の未露光部の感光性樹脂組成物を露光部側に移動させ、該露光部において硬化を進行させて、樹脂コア6,7を形成し、樹脂コア6,7の外表面を被覆するように導電性被膜8,9を形成してバンプ10,11を形成する、各工程を備える回路基板材の製造方法。

(もっと読む)

接続構造体

【課題】フレキシブル配線板等の接続信頼性を維持しつつ、薄型化,小型化が可能な接続構造体を提供する。

【解決手段】接続構造体は、コネクタ基板10上に配線11が形成されたコネクタ配線板12(第1の配線体)と、フレキシブル基板20上に配線21が形成されたフレキシブルプリント配線板22(第2の配線体)と、コネクタ配線板12を搭載したリジッドプリント配線板32とを備えている。配線11,21には、互いに係合する鋸刃パターン(凹凸パターン)が設けられている。コネクタ枠体41に挿入される板バネ42により、配線11,21の各鋸刃パターンが係合した状態で、2つの配線体が相密着する方向に押圧されている。配線11,21の鋸刃パターンは、配線の長さ方向における配線体の相対的な移動方向を一方向に制限する形状を有している。

(もっと読む)

プリント配線板用基材、プリント配線板、電子部品搭載パッケージ、およびそれらの製造方法

【課題】絶縁層に外部接続端子形成用のホールを形成してから、そのホール内に半田接続用の導電層を形成するプリント配線板用基材の製造方法において、工数を増やしたり材料費を高くしたりすることなく、配線パターン形成用の導体層にダメージを与えずに導電層を正確に形成して製品の信頼性を向上する。

【解決手段】絶縁層1の一面に第1の導体層2を、他面に第2の導体層3を設けた材料を準備し、その第1の導体層を用いてマスクパターン2Aをつくり、そのマスクパターンを用いて絶縁層に外部接続端子形成用のホール8を形成してから、そのホール内に第2の導体層3に接続して半田接続用の導電層6を形成し、そののちホール形成に用いたマスクパターン2Aを除去する。

(もっと読む)

基板間接続構造

【課題】導体パターン間でのショートを防ぎ、且つ導体パターン同士の接続強度が強い基板間接続構造を提供する。

【解決手段】第1導体12が設けられたフレキシブル基板10と、第1導体12と対向して設けられた第2導体22を有するリジッド基板20と、第1導体12及び第2導体22の少なくとも一方に配置された半田めっき30と、第1導体12間及び第2導体22間に設けられ、第1導体12と第2導体22との厚さの和より厚く、第1導体12と第2導体22と半田めっき30との厚さの和より薄い絶縁層40とを備える。

(もっと読む)

電子部品の実装構造

【課題】実装密度と接続信頼性を向上できる電子部品の実装構造を提供する。

【解決手段】複数の端子132が本体部131から延出された電子部品130を基板110上に配置し、端子132とランド112とをはんだ113を介して電気的に接続してなる電子部品130の実装構造であって、端子132に、ランド112との接続部位として、基板110の電子部品配置面に沿う表面実装部132aと、当該表面実装部132aから基板側へ突出する挿入実装部132bとを設け、挿入実装部132bに対応して、基板110の表面に、上部開口部位の幅が底面の幅よりも大きく、底面と開口部との連結面がテーパ状の非貫通穴111を設け、非貫通穴111の周辺を含むランド112が設けられた状態で、非貫通穴111壁面及び非貫通穴開口周辺のランド112と端子132を電気的に接続させた。

(もっと読む)

プリント配線基板及びその製造方法

【課題】フリップチップ実装により実装される半導体素子との接触不良を防ぐことができるプリント配線基板及びその製造方法を提供する。

【解決手段】

本発明のプリント配線基板1は、少なくとも1つの絶縁体層34と、最外層の絶縁体層34の少なくとも一方の外表面に形成された配線パターン33とを備え、該配線パターン33は該最外層の絶縁体層34の表面から外方に向けて0.1〜10μmの範囲で突出している。前記最外層の絶縁体層34は、エポキシ樹脂、ビスマレイミドトリアジン樹脂、ポリイミド樹脂、フェノール樹脂、ポリエーテル樹脂、ポリエーテル・エーテル・ケトン樹脂、液晶ポリマーからなる群から選ばれる1種の樹脂を該最外層の絶縁体層34全体の35〜80重量%の範囲で含有する材料から成る。

(もっと読む)

ハンダ回路基板の製造方法

【課題】プリント配線板上回路電極表面に粘着性を付与し、該粘着部にハンダ粉末を付着させる回路形成法において、ハンダ層の高さが不均一となったり、ハンダバンプが欠損する事のない方法の提供。

【解決手段】プリント配線板上の導電性回路電極表面に粘着性を付与し、該粘着部にハンダ粉末を付着させ、ハンダ回路を形成するハンダ回路基板の製造方法において、回路電極部分をレジストで覆い、導電性回路電極部分に開口部を設け、該開口部の面積を円形とした場合の直径をD1、ハンダ粉末の直径をD2とし、回路電極部分のレジストの厚さをD3とした場合、該各開口部に、D1、D2、D3の間に式(1)の関係のハンダ粉粒子を1個だけ付着させることを特徴とするハンダ回路基板の製造方法。

1>(D1−2×((D2−D3)×D3)1/2)/D2≧0・・・・(1)

(もっと読む)

無電解めっき方法

【課題】プリント配線板の銅回路部や電子部品の接合部等の銅系部材上に、はんだ接合性、はんだ濡れ性に優れたPを含有しないNi含有量の高い無電解純Niめっき膜の形成を提供することを目的とした。

【解決手段】ガラスエポキシ樹脂基材5よりなるプリント配線板上に電子部品をはんだ接合するために、無電解Niめっき膜中にPを含有しない純Niめっき層10をCu電極3上などに形成し、はんだ接合性、はんだ濡れ性の優れた無電解めっき方法を実現する。

(もっと読む)

無鉛はんだ合金

【課題】金属間化合物が過度に析出して、これを核としたドロスが形成されることで、ツノ引き等のはんだ付け欠陥が発生する欠点を解消し、実用化の要求特性の全てを満たしたSnCu系の無鉛はんだ合金を提供する。

【解決手段】Cuが0.1〜1.5重量%、Coが0.01重量%以上でかつ0.05重量%未満、Agが0.05〜0.5重量%と、Sbが0.01〜0.1重量%含有させ、残部をSnとするか、さらにGeを0.001〜0.008重量%含有させることによって、ドロスの形成を防止し、ツノ引き等のはんだ付け欠陥が発生する欠点を解消した。

(もっと読む)

プリント配線板

【課題】はんだペースト印刷において、気泡を発生させること無くはんだペーストを充填できるプリント配線板を得ることを目的とする。

【解決手段】電子部品のはんだ付け部である導体ランドと、前記導体ランドを露出する開孔部が設けられたソルダレジスト層を有するプリント配線板において、前記開孔部は、前記導体ランドの上面の一部を露出する主開孔部と、前記主開孔部から前記導体ランドの外縁より伸延した副開孔部を備えた。

(もっと読む)

部品内蔵配線板、部品内蔵配線板の製造方法。

【課題】部品内蔵が配線板としての信頼性低下につながるのを防止することが可能な部品内蔵配線板およびその製造方法を提供すること。

【解決手段】第1の絶縁層と、第1の絶縁層に対して積層状に位置する第2の絶縁層と、第2の絶縁層に埋め込まれた電気/電子部品と、第1の絶縁層と第2の絶縁層とに挟まれて設けられた、電気/電子部品の実装用ランドを含む配線パターンと、電気/電子部品の端子と実装用ランドとを電気的に接続するために、該端子と該実装用ランドとの間に挟設され電気的導通状態にされている異方性導電性接着部材とを具備する。

(もっと読む)

基板のリペア方法

【課題】接着層を介して接合された基板を迅速かつ低コストでリペアすることができる基板のリペア方法を提供することを目的とする。

【解決手段】接着層30aからフレキシブル基板20を引き剥がした後、接着層30aに残った基板20の電極21の跡31を覆って第2の電気絶縁性樹脂40を接着層30aの表面に塗布し、接着層30aに残った電極21の跡31に新たなフレキシブル基板20′の電極21を嵌合させながら樹脂40により新たな基板20′を接着層30aに貼り付ける。第2の電気絶縁性樹脂40の半田粒子含有量は、接着層30aを形成する第1の電気絶縁性樹脂30の半田粒子含有量よりも少なくし、樹脂40に含まれる半田粒子S′が接着層30aの表面に露出している半田粒子Sと新たな基板20′の電極21の接合を阻害しないようにする。

(もっと読む)

461 - 480 / 610

[ Back to top ]