Fターム[5E338AA02]の内容

Fターム[5E338AA02]に分類される特許

81 - 100 / 1,125

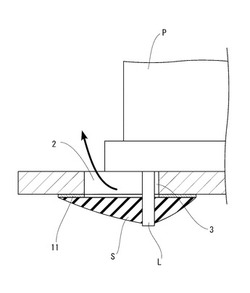

プリント配線板

【課題】フローはんだを行う場合、電子部品のリードが挿入される貫通孔内の空気が膨張するが、電子部品によって貫通孔の表面側が閉塞されていると、裏面側に膨張した空気が噴出してはんだ不良となる。このような不具合に対処する従来のものでは、プリント配線板の表面に突状物を形成して電子部品を浮かすものがあるがコストが高くなる。また電子部品の底面の凹みに溜まった空気を排出する別途の空気抜孔を設けるものもあるが、貫通孔が閉塞されると貫通孔内の空気は裏面に噴出する。

【解決手段】電子部品がプリント配線板の表面に密着して貫通孔を閉塞しても、貫通孔に連通して貫通孔の内部空間を大気中に開放する連通路を形成した。

(もっと読む)

パッケージキャリアおよびその製造方法

【課題】熱発生素子を搭載することに適したパッケージキャリアおよびパッケージキャリアを製造する方法を提供する。

【解決手段】基板110aが提供され、上表面111aと下表面113aとに連通する第1開口115aが形成される。熱伝導素子120が第1開口115a中に配置され、絶縁材料130によって第1開口115a中に固定される。基板110aを貫通するスルーホール117aが形成される。金属層140が基板110aの上表面111aおよび下表面113aならびにスルーホール117aの内側に形成されて、基板110aの上表面111aおよび下表面113aと熱伝導素子120と絶縁材料130とを被覆する。金属層140の一部が除去される。ソルダーマスク150が金属層140上に形成される。表面保護層160が形成されて、ソルダーマスク150により露出された金属層140とスルーホール117a内に位置する金属層140とを被覆する。

(もっと読む)

フレキシブル基板

【課題】 フレキシブル基板の面積を拡大することなく、接続基板としての信頼性が高められた基板を提供すること。

【解決手段】 フレキシブル基板の両端に、それぞれが短絡している特定の信号を配線するとともに、短絡部をフレキシブル基板の応力集中箇所の前後に複数個所設けることを特徴とする。

(もっと読む)

フレキシブル基板

【課題】 フレキシブル基板の面積を必要最小限に抑えるとともに、組立作業性を損なうことなく、基板内配線信号の干渉を防止することを可能にしたフレキシブル基板を提供すること。

【解決手段】 対向して配置される第一の基板301および第二の基板302を接続するフレキシブル基板303において、略同一平面内に信号配線をし、少なくとも1箇所の湾曲配線部507と、少なくとも1箇所の直線配線部508とを持ち、カバーレイの形成されていない領域504は前記直線配線部508、または前記湾曲配線部507の外周側に設け、前記直線配線部508は、互いに重なることがないことを特徴とした。

(もっと読む)

電子装置

【課題】コモンモードチョークを用いることなく、LSIとプリント配線板の配線パターンの構成に依存する寄生インダクタンスと寄生キャパシタンスが存在する場合であってもコモンモードノイズを低減する条件式を満たすことのできる、簡単な構成で安価な電子装置を提供する。

【解決手段】LSI10を搭載したプリント配線板20を筐体30の内部に収容し、プリント配線板20へ筐体30の外部からケーブルで電気接続するためのコネクタ40を備える電子装置であって、コネクタ40の近くで、LSI10に接続するプリント配線板の高電位配線(電源配線VCC)と低電位配線(グランド配線GND)の間に、バイパスコンデンサBP1が挿入されてなり、容量素子50が、筐体側のグランドプレーンと、前記高電位配線および低電位配線の少なくとも一方との間に挿入されてなる電子装置100とする。

(もっと読む)

配線基板

【課題】部品点数を増やすことなく他部材との接続が可能であって、接続先の他部材に対して向きの制約を受けず位置決めを行うことができる配線基板を提供する。

【解決手段】配線パターン13、21と配線パターン13、21が固定される絶縁層11を有する配線基板10であって、配線パターン13は、絶縁層11と接合するパターン接合部14と、パターン接合部14から延設され、絶縁層の端縁からはみ出るパターン延設部15を備え、パターン延設部15を屈曲することでパターン延設部15の先端がパターン接合部14の最外面より突出可能な接続端子Tを設けた。

(もっと読む)

プリント配線板、プリント配線板の製造方法

【課題】カバーレイやソルダーレジスト等で形成される絶縁層が、導電層に対して所定の位置よりズレて被覆(形成)された場合でも、絶縁層に形成される実装用開口部に対して電子部品を精度良く実装することができるプリント配線板及び該プリント配線板の製造方法の提供を課題とする。

【解決手段】基材10と、該基材10に積層される回路配線21を備える導電層20と、該導電層20に積層される絶縁層30とを少なくとも備えるプリント配線板1であって、電子部品40を実装するものにおいて、前記電子部品40を実装するための実装用開口部31aと、前記電子部品40の実装位置を規定するための認識マーク31bとを、前記絶縁層30に、同時に且つ一定の位置関係をもって設けてあるプリント配線板である。

(もっと読む)

半導体モジュール用回路基板

【課題】本発明の目的は、構成部材の簡素化とともに高温条件での温度サイクルによる回路基板の反りを低減し、接合部の接合信頼性,放熱性に優れた半導体モジュール用回路基板を提供することにある。

【解決手段】支持部材,接合層,絶縁基板,接合層,回路配線板の順に積層されている回路基板において、前記接合層は金属を含む焼結体であり、かつ前記絶縁基板は非酸化物系のセラミックスであり、該絶縁基板の両面には酸化物層が形成されていることを特徴とする回路基板。

(もっと読む)

プリント基板

【課題】回路ブロックの浸水時に、回路ブロックに水が到達する前に電源からの電力供給が停止されるプリント基板を提供する。

【解決手段】本発明のプリント基板1は、板状の基材8に、回路ブロック2と、少なくとも1つのグランドパターン3、5と、短絡用導電パターン4と、電力を供給する供給用電源パターン6と、が設けられている。回路ブロック2は、表面層上に配置されている。供給用電源パターン6は、電力供給を遮断可能な電力遮断手段7を備えている。基材8の表面層上で、回路ブロック2の周囲は、グランドパターン3、5と、グランドパターン3、5に電気的に接続されていない短絡用導電パターン4とによって囲まれている。供給用電源パターン6は回路ブロック2に接続されており、表面層上を延びる部分と、短絡用導電パターン4には接続されてグランドパターン3、5には接続されないように、基材8の表面層以外の層を延びる部分と、を含んでいる。

(もっと読む)

ノイズ抑制構造

【課題】基板の第1の電源層又は第2の電源層の上に設けられてノイズ電流を制御すること。

【解決手段】第1の電源層又は第2の電源層から間隔を空けて設けられた少なくとも2枚の金属面111、113から構成されて、金属面111の片端が第1の電源層又は第2の電源層に接続されていると共に、金属面111、113同士でキャパシタンスを形成している。

(もっと読む)

プリント配線板、プリント回路基板およびプリント回路基板の製造方法

【課題】熱応力によって発生する不具合を抑制できるプリント配線板、プリント回路基板およびプリント回路基板の製造方法を提供する。

【解決手段】プリント配線板1は、電子部品11をはんだ付けにより搭載するためのプリント配線板1であって、主表面2aを有する基材2と、基材2の主表面2a上に配置された2つ以上の導電体3とを備えている。2つ以上の導電体3のそれぞれは電子部品11にはんだ付けにより接続されるためのものである。2つ以上の導電体3の少なくとも1つが基材2の主表面2aに接着された接着部3a、および主表面2aに接着されておらずかつ主表面2aに対して相対的に移動可能な非接着部3bを含んでいる。

(もっと読む)

放熱構造を有する電装品モジュール

【課題】本発明は、電子部品の放熱性能を向上させた放熱構造を有する電装品モジュールを提供することを目的とする。

【解決手段】電装品モジュール10は、基板12、基板12に実装された電子部品14a、基板12に設けられた開口部16、電子部品14aの熱を放熱する放熱器18、基板12と放熱器18との間において、開口部16を介して電子部品14aと接触する伝熱シート20を備える。複雑な形状の電子部品14aであっても、伝熱シート20を密着させて放熱させることができる。

(もっと読む)

高放熱基板

【課題】厚さ方向への熱伝導性に優れた高放熱基板を得ること。

【解決手段】炭素繊維強化プラスチックを材料とする平板状のCFRP板1と、プリプレグ2a、2b、4a、4b及びガラスクロスを含むプリプレグ5a、5b、6a、6bを積層してCFRP板1の両面にそれぞれ形成された絶縁層50a、50b及び回路層51a、51bとを備え、回路層51aの表面に実装された電子部品12において生じた熱をCFRP板1によって基板全体に拡散させる高放熱基板100であって、金属材料で形成され、ガラスクロスを含むプリプレグ6a、5a、及びプリプレグ4a、2aを貫通してCFRP板1に達するように埋設され、熱伝導性接着剤11を介してCFRP板1に固定された柱状の中実材10を有する。

(もっと読む)

回路モジュールおよびそれを備えた照明機器

【課題】小型化(薄型化)および長寿命化を図ることができ、かつ、製造コストを削減することが可能な回路モジュールを提供する。

【解決手段】この回路モジュールの回路基板22は、樹脂層30と、樹脂層30の実装面30a側とは反対側に配置され、熱伝導性のフィラーが含有された樹脂層40と、樹脂層30との間で樹脂層40を挟み込むように配置され、樹脂層40側とは反対側の部分に放熱用金属パターン51が一体的に設けられているとともに、その放熱用金属パターン51が筐体3の装着部3aに対面される樹脂層50との3層を少なくとも含んでいる。

(もっと読む)

支持基板、該支持基板の製造方法及び多層配線基板の製造方法

【課題】積層される配線層の最下層と最上層間の相対的な位置ずれを最小にすること。

【解決手段】配線層を積層する側の面の周囲部R2に開口部OP1,OP3,OP5が形成され、側端面につながる箇所に外部からの照射光を上記の開口部に指向させる光照射用部材20a,20c,20eが設けられた支持基板10を用意する。次に、この支持基板10の開口部が形成されている側の面に絶縁層34を形成後、該絶縁層上の、周囲部の内側の領域R1に配線層35を形成するとともに、開口部が形成されている位置に対応する領域に複数のアライメントマークM1,M3,M5を形成する。以降の工程において絶縁層にビアホールの形成等を行う際に、上記の光照射用部材を用いて上記の開口部を通過させた光により、上記の複数のアライメントマークのうち対応するアライメントマークを検出し、検出したマークを位置基準として位置合わせを行う。

(もっと読む)

チップ部品実装配線基板およびその製造方法

【課題】半田付けによらない新規なチップ部品の接合構造を有してなり、安価に製造可能なチップ部品実装配線基板およびその製造方法を提供する。

【解決手段】樹脂基板10の表面に、配線回路61,62が形成され、チップ部品30が、樹脂基板10に搭載されて、配線回路61,62の端部に接続されてなるチップ部品実装配線基板であって、配線回路61,62が、下層の金属箔61a,62aと上層の金属メッキ層61b,62bからなる2層構造を有してなり、チップ部品30が、金属メッキ層61b,62bに圧着接合されてなるチップ部品実装配線基板101,102とする。

(もっと読む)

プリント基板

【課題】本発明は、プリント基板に関し、構成が大幅に複雑化することなく安価にかつ精度よくコネクタを介する外部との高周波信号の引き渡しにかかわる特性の劣化が回避されることを目的とする。

【解決手段】コネクタを介する外部との高周波信号の引き渡しに供されるパターンが外層に形成され、かつ前記高周波信号を出力しあるいは取り込む回路の接地に供される接地パターンを有するプリント基板であって、前記コネクタが前記高周波信号の引き渡しに供される状態で前記コネクタの筐体が接触し得る前記プリント基板の側壁の内、前記コネクタに備えられて前記コネクタの中心導体を前記筐体に対して絶縁する絶縁体が接し得る部位以外の特定の部位に形成され、かつ前記接地パターンに接続された導体膜を有する。

(もっと読む)

高周波回路基板

【課題】高周波信号を伝送するマイクロストリップ線路などの高周波伝送線路の通過損失が低減され、かつ生産性にすぐれた高周波回路基板を得る。さらには、このマイクロストリップ線路を用いた、低雑音増幅器が低雑音化され、送信用増幅器が高飽和出力化され、電圧可変発振器を低位相雑音化する。

【解決手段】絶縁体基板の表面に金属導体で形成された伝送線路と、この伝送線路の表面にリフローはんだで形成されたはんだ層とを備える。

(もっと読む)

実装基板

【課題】プリント基板の種類違いと電気部品の種類違いから、多種類の実装基板が製品される場合に、簡単な構造で容易な識別作業により多種類の実装基板を相互に識別し管理することができる、新規な構造の実装基板を提供すること。

【解決手段】プリント基板14,16には、複数の升目48a〜48hの少なくとも何れかをマークすることでプリント基板14,16の種類が特定される基板種類識別表示52を、シルク印刷により設ける一方、電気部品18には、光学読取コードによる部品種類識別表示34を設けて、基板種類識別表示52および部品種類識別表示34の組み合わせにより実装基板10,12の品番が特定されるようにした。

(もっと読む)

実装基板

【課題】実装基板のスルーホールへの電気部品の端子部の挿通状態の確認作業を容易とすると共に、確認作業の誤認定を低減することができる、新規な構造の実装基板を提供する。

【解決手段】プリント基板12に複数のスルーホールを貫設する一方、プリント基板12の一方の面に配置された複数の電気部品14,18の端子部20,22を、複数のスルーホールに挿通してプリント基板12の他方の面に突出させて半田付けすると共に、プリント基板12の他方の面に、端子部20,22が挿通されないスルーホールを識別する特定スルーホール識別表示48を設けた。

(もっと読む)

81 - 100 / 1,125

[ Back to top ]