Fターム[5E338EE31]の内容

Fターム[5E338EE31]の下位に属するFターム

Fターム[5E338EE31]に分類される特許

41 - 60 / 308

実装基板

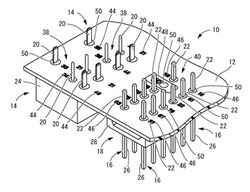

【課題】実装基板のスルーホールへの電気部品の端子部の挿通状態の確認作業を容易とすると共に、確認作業の誤認定を低減することができる、新規な構造の実装基板を提供する。

【解決手段】プリント基板12に複数のスルーホールを貫設する一方、プリント基板12の一方の面に配置された複数の電気部品14,18の端子部20,22を、複数のスルーホールに挿通してプリント基板12の他方の面に突出させて半田付けすると共に、プリント基板12の他方の面に、端子部20,22が挿通されないスルーホールを識別する特定スルーホール識別表示48を設けた。

(もっと読む)

光電気複合配線板の製造方法、及び前記製造方法により製造された光電気複合配線板

【課題】光導波路と電気回路を高密着に複合化でき、受発光素子と光回路の結合損失や、光導波路の損失のない光電気複合配線板の製造方法を提供することを目的とする。

【解決手段】基板16上に形成された第1クラッド層12上にコア13を形成するコア形成工程と、第1クラッド層12上に形成されたコアを埋設するように、未硬化の樹脂組成物を含む第2クラッド材料層17を積層してクラッド層を形成するクラッド層形成工程と、前記第2クラッド材料層17上に、少なくとも片側の表面が粗面化された金属基材層16を形成する金属基材層形成工程と、前記第2クラッド材料層17の未硬化樹脂組成物を硬化して第2クラッド層18とする硬化工程と、前記金属基材層16上に電気回路を形成する電気回路形成工程と、を有することを特徴とする光電気複合配線板の製造方法を用いる。金属基材の表面粗さRzが、0.5μm以上5μm以下であることが好ましい。

(もっと読む)

プリント配線板、プリント配線板の製造方法及び電子機器

【課題】異方性を最小限に抑制するプリント配線板、プリント配線板の製造方法及び電子機器を提供する。

【解決手段】繊維方向D1に配向した繊維材料で形成する基材2と、基材2の面部上に搭載する回路チップの外形に対応し、基材2の面部上に周期的に複数区画されたセル3と、回路チップの接続端子に対応し、セル3内に形成した複数の貫通孔4とを有し、繊維方向D1に対して略45度斜め方向に基材2上でセル3を面付けした。

(もっと読む)

フレキシブル配線板の製造方法

【課題】絶縁体層が液晶ポリマーで形成されたフレキシブル配線板側面電極の信頼性を向上させる簡便な製造方法を提供する。

【解決手段】絶縁体層を貫通する導電性バンプにより、第1の導電性金属層と第2の導電性金属層を電気的に接続した両面配線素板を形成する工程と、導電性バンプの少なくとも一部が露出するよう両面配線素板を厚さ方向に貫通する貫通溝を形成する工程と、少なくとも貫通溝の内壁面に露出した導電性バンプ上にメッキにより側面電極を形成する工程とを備える。

(もっと読む)

金属−セラミックス接合基板の製造方法

【課題】簡単且つ安価に金属−セラミックス接合基板を大量生産することができる、金属−セラミックス接合基板の製造方法を提供する。

【解決手段】セラミックス基板10の一方の面を複数の領域に分ける分割溝10aを形成し、この分割溝10aによって分けられたセラミックス基板10の一方の面の複数の領域の各々に回路用金属板12を配置するとともに、これらの回路用金属板12の各々に対応するようにセラミックス基板10の他方の面に金属ベース板14を配置して、セラミックス基板10の両面に複数の回路用金属板12と複数の金属ベース板14を接合した後、分割溝10aに沿ってセラミックス基板10を分割することによって複数の金属−セラミックス接合基板を製造する。

(もっと読む)

半導体装置用集合基板及びその製造方法

【課題】単独の凹型発光装置は製造コストが高かった。

【解決手段】下部集合基板は絶縁基材11及びその上の銅箔層11a及び銅めっき層14aによって構成される。上部集合基板は絶縁基材21及び接着シート22によって構成される。上部集合基板はその接着シート22によって下部集合基板に貼り付けられている。一点鎖線内部の半導体素子搭載用領域の各単位領域には半導体素子収容用キャビティ穴(貫通孔)23が設けられ、一点鎖線外部の半導体素子非搭載領域には位置補正マーク用キャビティ穴(補助貫通孔)24Y’が設けられている。補助貫通孔24Y’はキャビティ穴23の列方向に並んで位置する。

(もっと読む)

プリント配線基板、半導体装置、プリント配線基板の製造方法及び半導体装置の製造方法

【課題】2次接合部に加わる応力を緩和し、かつ、1次接合時にかける荷重によって発生するバンプの沈み込みを防止することが可能なキャリアを有した可撓性のあるプリント配線基板、該プリント配線基板の製造方法、該プリント配線基板を用いて製造された半導体装置、及び該半導体装置の製造方法を提供する。

【解決手段】プリント配線基板1は、第1絶縁層7aと、該第1絶縁層7aよりもヤング率の大きい第2絶縁層7bと、からなる絶縁層7を有している。また、絶縁層7の第1絶縁層7a側の表面の所定位置に、外部接続電極6が形成されている。また、絶縁層7を貫通するように形成されたビア形成用孔13の側面及び絶縁層7の表面に、金属下地層9を介して金属層8が形成され、この金属層8が、配線パターン11及びビア12を形成する。

(もっと読む)

制御基板

【課題】空基板の種類を1つとし、製造面や管理面での煩雑さを改善する。

【解決手段】絶縁素子領域6と第1領域7と第2領域8とを共用領域4とし、この共用領域4中の実装領域AR1〜AR12に、デジタル入力、パルス入力、デジタル出力(シンク)、デジタル出力(ソース)などの入出力の種別が異なる何れか1つの回路を、その構成要素(フォトカプラ、抵抗素子、IC素子などの部品)を選択的に配置して入出力回路として構築する。

(もっと読む)

金属微細パターン付き基材、プリント配線板、及び半導体装置、並びに、金属微細パターン付き基材及びプリント配線板の製造方法

【課題】プリント配線板の端子部分のように、基材上に設けた金属微細パターンの表面に無電解ニッケル−パラジウム−金メッキを行う際に、下地である樹脂表面に金属の異常析出が起きるのを抑えることができる金属微細パターン付き基材の製造方法を提供し、さらに、当該製造方法によって品質に優れためっき処理面を有する、金属微細パターン付き基材、プリント配線板及び半導体装置を提供する。

【解決手段】下地となる樹脂からなる支持表面に設けられた溝に、金属微細パターンの下部を埋め込み、当該金属微細パターンの溝の表面と接していない部分に、無電解ニッケル−パラジウム−金メッキを行う工程を含み、前記メッキを行う領域における支持表面からの突出高さXと、パターン間の最小距離をYの比(X/Y)が0.8未満となるようにする金属微細パターン付き基材の製造方法。

(もっと読む)

多数個取り配線基板およびその製造方法、ならびに配線基板およびその製造方法

【課題】 金属めっき膜で被覆された環状導体およびV字状の分割溝が精度良く形成された多数個取り配線基板およびその製造方法、ならびに配線基板およびその製造方法を提供する。

【解決手段】 本発明は、複数の配線基板領域11を有するセラミック基体1と、セラミック基体1の上面の複数の配線基板領域11の境界線に形成されたV字状の分割溝3と、分割溝3に接するそれぞれの配線基板領域11の周縁部111に形成された、金属めっき膜21で被覆された環状導体22とを備え、分割溝3の内面がセラミック基体1から金属めっき膜21にかけてガラス層31で覆われていることを特徴とする多数個取り配線基板である。

(もっと読む)

プリント配線板

【課題】 信頼性を向上することができるプリント配線板を提供する。

【解決手段】 電子機器は、筐体12と、筐体12の内部に収められるとともに貫通孔21が設けられたプリント配線板と、貫通孔21に通される軸部16Aと、軸部16Aの一方の端部に設けられる頭部16Bと、を有するとともにプリント配線板と筐体12とを固定した固定部材16と、を具備する。また、電子機器は、プリント配線板上に設けられた銅箔23と、銅箔23の一部を露出させるための開口部25が頭部16Bで覆われる箇所に設けられるとともに、開口部25以外の箇所で銅箔23を覆ったカバーフィルム24と、開口部25の内側で銅箔23上に設けられるとともに、頭部16Bと銅箔23とを電気的に接続した導電材と、を具備する。

(もっと読む)

回路基板アッセンブリ

【課題】簡単な構造で回路素子の高さを適正化できる回路基板アッセンブリを提供する。

【解決手段】受光素子100が取り付けられる部分である素子取付部11は、その外周が回路基板10の残部10aから離れて位置するように形成されている。回路基板10は、素子取付部11の外周の一部と回路基板10の残部10aとを繋ぐとともに回路基板10の厚さ方向での素子取付部11の移動を許容するよう撓む連結部12を含んでいる。素子取付部11を挟んで受光素子100とは反対側には、素子取付部11を回路基板10の厚さ方向に押し上げる台座30が配置されている。

(もっと読む)

多数個取り配線基板

【課題】配線基板領域ごとに、電子部品の通電状態を個別に確認できる多数個取り配線基板を提供する。

【解決手段】中央部に複数の配線基板領域1aが縦横に配置され、外周部にダミー領域1bが配置されて、複数の絶縁層が積層された母基板1と、配線基板領域1aに設けられ、それぞれ一部が配線基板領域1aの表面に露出した第1の配線導体2および第2の配線導体3と、縦方向に配置された配線基板領域1aの複数の第1の配線導体2同士を接続する複数の第1のめっき用配線4と、横方向に配置された配線基板領域1aの複数の第2の配線導体5同士を接続し、第1のめっき用配線4とは異なる絶縁層に配置された複数の第2のめっき用配線5と、ダミー領域1b設けられ、第1のめっき用配線4および第2のめっき用配線5に電気的に接続された共通導体とを備えた多数個取り配線基板である。各配線基板領域の電子部品への通電状態を個別に確認できる。

(もっと読む)

折り曲げ可能配線基板、発光モジュール、発光モジュールの製造方法、折り曲げ可能配線基板の製造方法

【課題】折り曲げによって簡単に立体形状とすることができ、しかも放熱性を良好かつ確実に確保できる折り曲げ可能配線基板、発光モジュール、発光モジュールの製造方法、折り曲げ可能配線基板の製造方法の提供。

【解決手段】絶縁樹脂層と配線層とを有するフレキシブル回路基板部5が板状基材4の片面を覆うように積層され、板状基材4に、板状基材4の一部を曲げやすくするための溝6が形成された折り曲げ可能配線基板2。フレキシブル回路基板部5には電子部品3が実装される。折り曲げ可能配線基板2は、板状基材4の溝6の形成位置で折り曲げて立体形状に曲げ成形可能である。

(もっと読む)

配線回路基板およびその製造方法

【課題】第1内側端子と第2内側端子とを均一にプリフラックス処理することができ、プリアンプを安定して実装することができる配線回路基板、および、その配線回路基板の製造方法を提供すること。

【解決手段】

ベース絶縁層12と、ベース絶縁層12上に形成される第1導体パターン13および第2導体パターン14とを備える配線回路基板1において、金属めっき層22が設けられるサスペンション側端子20と、プリアンプ7にはんだ接続される第1プリアンプ側端子19とを接続する第1配線21を備える第1導体パターン13、および、はんだ接続される基板側端子17と、プリアンプ7にはんだ接続される第2プリアンプ側端子16とを接続する第2配線18を備える第2導体パターン14を形成し、第2配線18に金属めっき層22を形成した後、第1プリアンプ側端子19と第2プリアンプ側端子16とをプリフラックス処理する。

(もっと読む)

プリント回路基板の製造方法

【課題】 各プリント回路基板が基板の原材料の製造工程において特定マークによって記録を特定することができる。

【解決手段】 a)基板1の基板表面11を加工面と定義し、上記加工面において特定マーク2を設置する特定マーク設置の段階と、b)回線層3において透明エリア31を形成し、透明絶縁層4と回線層3を順序に従って上記加工面に積層し、透明エリア31を特定マーク2に対応させる積層の段階と、c)温度150℃以上の温度と280psi(約1.93MPa)以上の圧力で基板1、透明絶縁層4と回線層3に対して熱圧着を行うことによって共同でプリント回路基板を形成する熱圧着の段階とを含むように構成されている。

(もっと読む)

成形品、電子機器及び成形品の製造方法

【課題】転写箔を確実に成形層に保持しておくことができ、転写箔の加飾層または導電層の損傷を防止することができる成形品、電子機器及び成形品の製造方法を提供すること。

【解決手段】本実施形態に係る成形品では、1次成形層10と2次成形層20との間に、インモールド箔30の一部が挟み込まれている。これにより、インモールド箔30を1次及び2次成形層10及び20との間に保持しておくことができる。そして、加飾層及び端子電極層が、1次及び2次成形層10及び20の間に配置される。これにより加飾層及び端子電極層が損傷を受けたり、粉塵等が端子電極層に付着して電気的導通が阻害されたりすることを防止することができる。

(もっと読む)

多数個取り配線基板の分割溝形成方法

【課題】配線基板領域の一部が要求寸法精度を超えて欠けてしまうことのないように分割溝を形成する多数個取り配線基板の分割溝形成方法を提供する。

【解決手段】多数個取り配線基板の分割溝2を形成する位置を決定するために表示された複数の位置決め表示部3のうち、分割溝2を形成する方向の両端にある位置決め表示部31を通る直線21と、直線21から最も離れた位置にある位置決め表示部32との距離dを求め、距離dを各配線基板領域11の要求寸法精度の絶対値で除した値が整数の場合は当該除した値の数だけ直線21を等分し、除した値が整数ではない場合は当該除した値から小数点以下を切り捨てた値に1を加えた数だけ直線21を等分した後、それぞれの境界線4で区切られた領域毎に、当該領域に配置された複数の位置決め表示部3のうちの両端にある位置決め表示部31,33を通る直線状の分割溝2を形成する。

(もっと読む)

電子コンポーネントを印刷回路基板内に統合する方法及び内部に統合された電子コンポーネントを有する印刷回路基板

パターン形成体およびその製造方法

【課題】本発明は、より高精細なパターン状に特性が変化したパターンを有するパターン形成体、およびその製造方法等を提供することを主目的としている。

【解決手段】上記目的を達成するために、本発明は、表面に凸面および凹部領域が形成され、かつエネルギー照射に伴う光触媒の作用により特性が変化する樹脂層を有し、前記凹部領域の側面および底面が、前記凸面の特性と異なる特性を有することを特徴とするパターン形成体を提供する。

(もっと読む)

41 - 60 / 308

[ Back to top ]