Fターム[5E339BD08]の内容

プリント配線の製造 (8,867) | 導体層の形成、パターン化 (920) | 導体層の形成手段 (381) | メッキ (166)

Fターム[5E339BD08]に分類される特許

121 - 140 / 166

フレキシブル配線基板とその製造方法

【課題】配線パターンの下側の絶縁フィルムが溶解されることなく、配線パターンと絶縁フィルムの間の配線密着性を維持し、ファインピッチの製品に十分な配線パターンの間のスペースを維持することができるフレキシブル配線基板とその製造方法を提供する。

【解決手段】絶縁フィルム(1)の少なくとも片側の面にスパッタリング法により形成されたメタライズ層(3)と、メタライズ層(3)の上に形成された金属層(4)とを有するフレキシブル配線基板用材料を用いて、エッチング法によってメタライズ層(3)および金属層(4)を所定の配線パターンに形成し、配線パターンの間に露出した絶縁フィルム(1)の表面変質層(2)を除去した後、表面変質層(2)の上に残るメタライズ層(3)であって、金属層(4)の下から露出している部分を除去する。

(もっと読む)

配線基板とその製造方法及び液滴吐出ヘッド

【課題】単一薄膜基板で基板を厚くすることなく簡単な工程で高密度配線を実現する。

【解決手段】基板上に配線パターンが形成された配線基板であって、前記基板の少なくとも1つの面に凹凸形状が形成され、前記凹凸形状の凹部と凸部の双方にそれぞれ配線パターンが形成されたことを特徴とする配線基板を提供することにより前記課題を解決する。

(もっと読む)

回路基板とその製造方法、及び半導体装置

【課題】可撓性を有する高精細なフィルム回路基板の提供。

【解決手段】可撓性フィルム1の一面に、薄膜形成法でガラスまたはセラミックスからなる補強用支持層3を形成し、次に可撓性フィルム1の他面に、回路パターンを有する金属層4を形成して、回路基板31aを形成する。

(もっと読む)

回路基板の製造方法

【課題】 両面回路基板における両面導電性金属層間の導通を確実にとり、しかも回路配線の断面形状を悪化させることのない回路基板の製造方法を提供すること。

【解決手段】 絶縁ベース材1の両面に導電性金属層2を有する両面金属張積層板に導通用孔3を形成して導電性物質4を付与し、前記導通用孔3及びそのランド部5を除いてめっきレジスト膜9を形成してめっき手法により前記導電性金属層2間の導通および回路配線パターン10の形成を行った後めっきレジスト膜9を剥離除去し、露出された前記導電性金属層2を除去して回路配線パターン10を電気的に分離することにより回路配線パターン10を形成する、貫通スルーホール或いは有底ビアホールによる導通構造を有する回路基板の製造方法において、両面導電層間の導通のためのめっき層を形成する工程と回路配線形成のためのめっき層を形成する工程とを別々に行う回路基板の製造法。

(もっと読む)

配線基板の製造方法

【課題】配線パターンの密度の影響を受けにくく従来より均一なエッチングが行え、しかもダミーパターンの残存による問題を防止することができる配線基板の製造方法を提供する。

【解決手段】基板表面の導電膜層4にレジストパターン11を形成した後、エッチングを行って所定の配線パターン12を形成する工程を含む配線基板の製造方法において、レジストパターン11としてエッチング後に導電膜層4が消滅するようなダミーレジストパターン1を配線パターン12の粗な部分に追加形成しておき、前記ダミーレジストパターン1が形成された部分の導電膜層2をエッチング時に消滅させる。

(もっと読む)

金属板パターン及び回路基板の形成方法

【課題】 金属のマスキングによって多段のエッチングを施し、高アスペクト比を持つ金属パターン、或いは回路基板を形成する。

【解決手段】 銅板(10)の両面又は片面にレジスト(12)を塗布し、このレジストをパターニングしてレジストパターンを形成し、このレジストパターンを利用してスズめっき層(14)を形成し、このスズめっき層をマスキングとして銅板をハーフエッチングし、ポジ型レジスト(18)の塗布、露光・現像して、スズめっき層の下部のポジ型レジストを保護し、スズめっき層及び保護レジスト層をマスキングとして再度ハーフエッチングを施す。この工程を繰り返し、最終的にマスキングとして使用したレジスト及びスズめっき層を除去して金属パターンを得る。

(もっと読む)

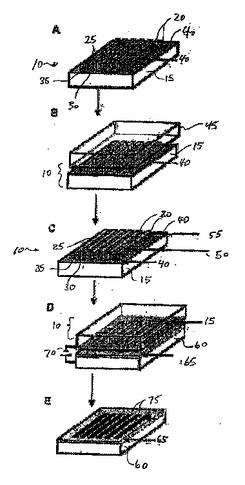

導電性コーディングされた側壁を有するナノ転写印刷スタンプを使用する方法

ナノ転写印刷法の既知の方法は、厚さ10nm未満の金属層(40)でコーティングしたスタンプ(10)を使用して、スタンプ(10)の凸部(25)から第二の表面(45)へ層(40)を転写する。本発明によれば、スタンプ(10)の側壁(35)および凹部(30)の残りの層は、材料(60)の層(65)への電荷印刷(charge print)に使用するか、または化学的測定および生物学的測定における電極として使用することができる。  (もっと読む)

(もっと読む)

インプリント法を用いたプリント回路基板の製造方法

【課題】研磨工程費も低く、絶縁層の表面が変質しないため追加工程も不要な、インプリント法を用いたプリント回路基板の製造方法を提供する。

【解決手段】インプリント法により多数の陰刻パターンが形成された絶縁層上にメッキ層を形成する段階と、前記メッキ層の一部を、前記多数の陰刻パターン以外の絶縁層の表面が露出されるようにエッチング研磨する段階とを含む、インプリント法を用いたプリント回路基板の製造方法を提供する。

(もっと読む)

プリント配線板及びその製造方法

【課題】 大電流に対応できると共に、軽量化及び高放熱性を実現できるプリント配線板、及びその製造方法を提供すること。

【解決手段】 電子部品などを実装するための回路パターン2(アルミニウムパターン11A、12A、銅パターン17A)が導体に形成されるプリント配線板10であって、導体としてのアルミニウム板11、12が、絶縁機能を含む接着剤であるプリプレグ13にて相互に接着されて積層され、このアルミニウム板の表面にアルミニウム表面処理が施されて、亜鉛置換皮膜、ニッケルメッキ皮膜及び銅メッキ皮膜の積層皮膜6が形成され、この銅メッキ皮膜上に前処理及び化学銅メッキを経て電気銅メッキ皮膜17、スルーホールメッキ20が形成され、この電気銅メッキ皮膜17、上記積層皮膜6及び上記アルミニウム板11、12に前記回路パターン2が形成されたものである。

(もっと読む)

回路基板構造および回路基板構造の製造方法

本願は、回路基板構造の製造方法を開示するものである。該方法では、導体箔(2)と、該導体箔の表面に導体パターン(6)とを具える導体層を作製する。該導体層に部品(9)を取り付けて、導体層の導体材料を導体パターン(6)の外側部分から取り除くように、導体層を薄層化する。  (もっと読む)

(もっと読む)

エッチング液すすぎ方法

チオ硫酸溶液を使用してヨウ素をポリマーから除去する方法。 (もっと読む)

エッチングレート測定方法およびこれを用いたプリント配線板の製造方法

【課題】従来よりも回路形成時の実態に即したエッチングレートの測定方法を提供すること。また、このエッチングレートの測定方法を用いたプリント配線板の製造方法を提供すること。

【解決手段】基板K上に金属層M1、M2が形成された試料Sの端面Tをエッチングした後、基板Kの端面T0からエッチングされた金属層M1、M2の端面T1、T2までの距離L1、L2を測定し、この距離L1、L2に基づいてエッチングレートを求める。また、このエッチングレート測定方法により求めたエッチングレートに少なくとも基づいて製造条件を設定して金属層を形成し、プリント配線板を製造する。

(もっと読む)

プリント配線板とその製造方法

【課題】 放熱機能特性かつ大電流特性に優れ、しかも短い工程数で製造することができるプリント配線板及びその製造方法の提供。

【解決手段】 放熱特性及び電流特性を有する複数の個片体とその周囲に設けられた絶縁性樹脂部とからなるプリント配線板であって、当該プリント配線板の表裏が平坦面となっていると共に、少なくとも一方の面において前記全ての個片体と前記絶縁性樹脂部とが面一になっているプリント配線板;放熱特性及び電流特性を有する材料からなる箔の下面に接着シートを配置する工程と、当該箔を金型にて打ち抜き、個片体を得ると同時に当該接着シートに当該個片体を接着する工程と、接着シートに接着された前記個片体の周囲に絶縁性樹脂部を成形する工程と、前記個片体と絶縁性樹脂部からなる表面を平坦化する工程とを有するプリント配線板の製造方法。

(もっと読む)

フレキシブル基板とそのエッチング方法

【課題】 高い耐食性と絶縁信頼性を有する銅皮膜層を形成したフレキシブル基板および配線部パターン形成時の優れたエッチング方法を提供する。

【解決手段】フレキシブル基板の絶縁体フィルム上に、乾式めっき法により膜厚3〜40nmに形成され、かつクロムの割合が23〜70重量%のニッケル−クロム合金を主として含有する下地金属層と、該下地金属層上に形成した膜厚10nm〜35μmの銅皮膜層とを有するフレキシブル基板を用いて、塩化第二鉄、塩化第二銅、過硫酸アンモニウム、硫酸と過酸化水素水から選択された1種を含むエッチング液で1段目のエッチングを行い、その後水洗を行い、塩酸と硫酸を含有するエッチング液で2段目のエッチングを行い、配線部パターンを形成する。

(もっと読む)

キャリア付き極薄銅箔および該極薄銅箔を用いたプリント配線板、多層プリント配線板

【課題】 ファインパターン用途のプリント配線基板の製造時に用いるキャリア付き極薄銅箔であって、ビルドアップ配線板のビア形成でレーザー穴あけ加工を行う際に、ビアホール周辺部にレーザー吸収層及び極薄銅が飛び散り、或いは銅の盛り上がりが生成することがなく、配線加工が極めて容易な極薄銅箔、および該極薄銅箔を用いたプリント配線板、多層プリント配線板を提供する。

【解決手段】 キャリアの一方の面に、剥離層、極薄銅箔とがこの順序に形成され、キャリアのもう一方の面にCO2ガスレーザーが発振する波長の光を吸収しやすい層が形成されているキャリア付き極薄銅箔である。前記CO2ガスレーザーが発振する波長の光を吸収しやすい層が、ニッケル、コバルト、鉄、亜鉛、マンガン、クロム、錫、リンからなる群より選ばれた1種以上の元素を含有する層からなる。

本発明のプリント配線板、多層プリント配線板は前記極薄銅箔を用いて作製されている。

(もっと読む)

透明中空体の内壁に導電性回路を形成する方法。

【課題】 中空体の内壁に、微小かつ高密度の導電性回路を正確かつ迅速に形成する。

【解決手段】 透明合成樹脂であるシクロオレフィンポリマを射出成形した円筒状の中空体1の内壁11aに、高周波イオンプレーティング法により厚さ0.3μmの銅膜2を形成する。次いで中空体1の外側から壁厚を通過するようにしてレーザー光を銅膜2の裏側から照射し、スパイラル状のアンテナとなる導電回路部2aを残して他の非回路部2bを除去する。中空体1自体によって導電回路部2aが覆われるため、外傷、腐食、あるいは導電物質の付着等を防止するために何ら保護カバー等を設ける必要がなくなり、コストダウン及び小型化が可能となる。

(もっと読む)

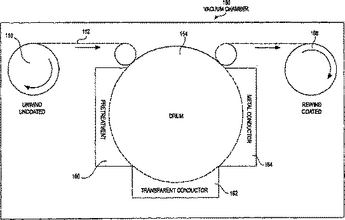

複数の導電性層を有する基板並びにその製造方法及び使用方法

透明な導電性材料の層が基板の表面上に配置される。導電性材料の更なる層がこの透明な導電性材料の層上又はこの基板の反対側の表面上に付着される。これらの層が選択的にエッチングされ、電気部品及び電気回路を形成する導電性配線を搭載するためのパッドの配置を得る。  (もっと読む)

(もっと読む)

パターン形成材料、並びにパターン形成装置及びパターン形成方法

【課題】 未露光膜破れの防止効果に優れ、高解像度であり、かつテント性及び現像性に優れ、エッチング時の剥離性が良好なパターン形成材料、並びにパターン形成方法の提供。

【解決手段】 支持体と、該支持体上に少なくとも感光層を有してなり、該感光層がバインダー、重合性化合物、及び光重合開始剤を少なくとも含み、該感光層の感度が20mJ/cm2以下、解像度が20μm以下であり、前記感光層が穴部を有する基材上に積層され、該感光層の露光後に支持体を剥離した際に、前記基材の穴部を被覆する前記感光層の未露光部分に破れを生じさせない前記穴部の直径が、5mm以下であることを特徴とするパターン形成材料である。該基材の穴部を被覆する前記感光層の未露光部分に破れを生じさせない前記穴部の直径が、6mm以下であるのが好ましい。前記バインダーのI/O値が、0.35〜0.65である態様。

(もっと読む)

セラミック回路基板及びその製造方法

【課題】 スルーホール構造を有するセラミック基板表面の正確な位置に、エアブリッジなどの微細回路パターンを形成することができ、かつ、エアブリッジの品質を向上できるセラミック回路基板の製造方法及びセラミック回路基板を得る

【解決手段】 焼成後のセラミック基板において、レーザー加工により所定の位置に貫通スルーホールを形成した後、この貫通スルーホールに導電性ペーストを刷り込み、次いでペースト乾燥工程及びペースト焼成工程を適用した。導電性ペーストの充填により貫通穴の無くなった基板に対し、電気配線回路パターンを形成し、次いでエアブリッジ橋脚用の液体フォトレジストをスピンコーティング法により基板上に均一に塗布し、フォトレジスト写真製版などによりエアブリッジを形成した。

(もっと読む)

アルミナ基板及びその回路形成方法

【課題】 複雑形状の回路基板において基板の放熱性を高めることにより、基板表面に実装される各種デバイスの効率を高めたアルミナ基板の提供を課題とする。

【解決手段】 中心粒径が0.3〜0.7μmの第1のアルミナ粉末20〜40質量%及び中心粒径が1.5〜2.8μmの第2のアルミナ粉末60〜80質量%からなるアルミナ粉末組成物を含有する成形用材料を成形・焼結することにより得られるアルミナ基板を用いる。

(もっと読む)

121 - 140 / 166

[ Back to top ]