Fターム[5E343FF02]の内容

プリント配線の製造 (50,760) | 導体パターン形成処理に用いる装置 (2,620) | 塗布装置 (1,187) | 印刷装置 (520)

Fターム[5E343FF02]の下位に属するFターム

Fターム[5E343FF02]に分類される特許

121 - 140 / 428

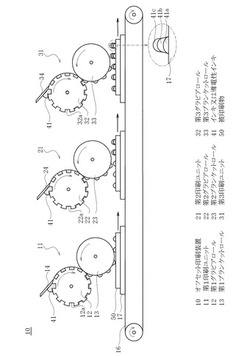

オフセット印刷装置及び該装置を用いた太陽電池の電極形成方法

【課題】微細で厚みのある電極を効率よく形成し得るオフセット印刷装置を提供する。

【解決手段】印刷ユニット11,21,31は、被印刷物50上に第1印刷パターンを印刷する第1グラビアロール12と第1ブランケットロール12を有する第1印刷ユニット11と、第1印刷ユニット11により印刷された被印刷物50上の第1印刷パターン上に、第2印刷パターンを重ね合わせて印刷する第2グラビアロール22と第2ブランケットロール23を有する第2印刷ユニット21と、第2印刷ユニット21により重ね合わせて印刷された第1印刷パターン上の第2印刷パターン上に、第3印刷パターンを更に重ね合わせて印刷する第3グラビアロール32と第3ブランケットロール33を有する第3印刷ユニット31とを備えることを特徴とする。

(もっと読む)

金属銅膜の製造方法及び金属銅パターン

【課題】耐酸化性、耐電食性を向上させた金属銅膜の製造方法及び金属銅パターンを提供する。

【解決手段】銅酸化物を含む銅系粒子から成る金属銅膜の製造方法において、銅酸化物を含む銅系粒子から成る層を基板表面に形成する工程と、前記銅系粒子から成る層をガス状のギ酸及び/又はホルムアルデヒドに接触させる工程とを有し、前記銅系粒子から成る層をギ酸、ホルムアルデヒドおよび酸素が存在しないガス中あるいは減圧下で110℃以上250℃以下で後加熱処理する工程、又は、前記銅系粒子から成る層を防錆作用のある薬剤の溶液あるいはガスに接触させる工程を有する、金属銅膜の製造方法。

(もっと読む)

スクリーン印刷装置及び被印刷物の搬送・剥離方法

【課題】被印刷シートに印刷材料を印刷し、印刷材料の印刷された被印刷シートをスクリーン版から剥離する工程を、短時間で行えるようにする。

【解決手段】移動機構15によりスライド移動可能に設けられた版離れユニット10に被印刷シート2を支持する支持体を備え、スキージ5により印刷材料の印刷された被印刷シート2をスクリーン版4から剥離するに際し、スキージ5が被印刷シート2の搬送方向に摺動されてゆくとき、スキージ5の移動に追従させ、印刷ステージ3と共に前記支持体を同期させながら移動させることでスクリーン版4から印刷材料の転写された被印刷シート2を剥離する。これにより、印刷材料をスクリーン版4に転写する印刷工程と、印刷材料の転写された被印刷シートをスクリーン版4から剥離する剥離工程とを並行して行うことができるので、生産効率を向上することができる。

(もっと読む)

メタルマスク洗浄方法及び洗浄治具

【課題】シャワー洗浄を行ってもフレームからメタルメッシュが剥れるのを防ぐことができるメタルマスク洗浄方法及び洗浄治具を提供する。

【解決手段】メタルメッシュと、メタルメッシュの外周部に接着剤で接着されたフレームとを有するメタルマスク10を洗浄する際に、まず、メタルメッシュとフレームの接着部を上部カバー36及び下部カバー34で密閉し、上部カバー36及び下部カバー34を固定治具38で挟んで固定する。次に、接着部が上部カバー36及び下部カバー34で密閉された状態で、接着剤を溶かす洗浄溶剤を用いてメタルマスクを浸漬洗浄又はシャワー洗浄する。

(もっと読む)

スクリーン印刷装置

【課題】セラミックグリーンシートとの版離れ性を確保してファインな所定印刷パターンが形成できるスクリーン印刷装置を提供する。

【解決手段】固定ステージ11上でセラミックグリーンシート12に所定印刷パターン16を形成するためのスクリーン印刷装置10において、固定ステージ11が吸引孔20を設ける下台部17と、この上にメッシュ部18と、この上に多孔質部19を有し、多孔質部19上に、所定印刷パターン16が形成される部位近傍に孔径φ30〜150μmの多数個の微小貫通孔22を設けた板厚30〜100μmの可撓性金属板21と、この上にセラミックグリーンシート12を載置し、吸引孔20から吸引することで多孔質部19上に可撓性金属板21を吸着固定すると共に、微小貫通孔22を介して可撓性金属板21上にセラミックグリーンシート12を吸着固定する吸着手段を有する。

(もっと読む)

スクリーン印刷用スキージおよび当該スキージを用いたフラットパネルディスプレイの製造方法

【課題】本発明は、広範囲のスクリーン印刷であっても、コート時のスキージからのペースト落下を防止し、ペースト落下起因のパターン不良なしによる歩留の向上、スクリーン印刷工程の製造効率をあげるスキージおよびプラズマディスプレイパネルの製造方法を提供する。

【解決手段】上記課題を解決するため本発明のスクリーン印刷版は、基板にペーストを印刷する為に用いられるスキージであって、前記スキージの印刷時進行方向の側面に撥水・撥油性を有した層を形成し、前記スキージの印刷版に接する領域には前記層を形成していないことを特徴とする。ここで、この層は、フッ素を主成分とすることを特徴とすることが望ましい。

(もっと読む)

プリント配線回路およびその製造方法

【課題】ジャンパー配線の膜厚の均一化を図ることにより抵抗値増加を抑制する。

【解決手段】プリント配線回路10は、フレキシブル配線基板1と、このプリント配線基板1の片面に形成されたプリント配線層2と、プリント配線基板1の上記片面上でプリント配線層2の周囲に形成された導電層3と、プリント配線層2および導電層3が形成されたプリント配線基板1上に形成されたカバーレイ接着材4およびカバーレイフィルム5と、カバーレイフィルム5の上にプリント配線層3をまたぐように形成されたジャンパー配線6とを有する。プリント配線層2の周囲に導電層3が形成されるので、プリント配線層2の部分のみが突出することを防止して、カバーレイフィルム5の表面の高さを均一化することができる。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】作業実行中の基板位置決め部への基板の進入を確実に防止することができるスクリーン印刷機及びスクリーン印刷方法を提供すること目的とする。

【解決手段】下受けユニット24cが昇降テーブル22aに対する下降位置Q1に位置し、かつ昇降テーブル22aがベーステーブル21dに対する下降位置P1に位置した状態では基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接しない位置に位置し、下受けユニット24cが昇降テーブル22aに対する上昇位置Q2に位置し、かつ昇降テーブル22aがベーステーブル21dに対する上昇位置P2に位置した状態では、基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接する位置に位置する第1の基板進入規制部材41を基板位置決めコンベア23に設ける。

(もっと読む)

銅メタライズ組成物およびそれを用いたガラスセラミック配線基板

【課題】 ガラスセラミック絶縁基板の表面に形成されたメタライズ配線層におけるめっき膜の欠けを低減できるとともに、メタライズ配線層とガラスセラミック絶縁基板との間の接着強度を高めることのできる銅メタライズ組成物およびそれを用いたガラスセラミック配線基板を提供する。

【解決手段】 銅粉末とパラジウムが被覆されているガラス粉末との混合物を銅メタライズ組成物として用いて、銅とパラジウムが被覆されているガラス粉末とから形成されているメタライズ配線層をガラスセラミック絶縁基板の表面に形成されたガラスセラミック配線基板を形成することにより、メタライズ配線層にめっき膜の欠けが低減され、かつメタライズ配線層とガラスセラミック絶縁基板との間の接着強度を向上できる。

(もっと読む)

印刷装置および印刷方法

【課題】簡素な構成で複数の基板に対してペーストを高精度で、しかも効率的に印刷することができる印刷装置および印刷方法を低コストで提供する。

【解決手段】1つの印刷ステージ20に対して互いに異なる2つの搬送レーン(つまり、コンベア31A、21A、32Aの搬送経路と、コンベア31B、21B、32Bの搬送経路)が設けられた、いわゆるデュアルレーン構造を有しており、この印刷ステージ20に2つの基板1A、1Bを固定することが可能となっている。そして、基板1Aに対する被印刷パターンの位置ズレと、基板1Bに対する被印刷パターンの位置ズレとの相対差(相対精度差)が許容範囲内である、しかも、印刷ステージ20に固定された基板1A、1Bの相対的な位置ズレ量(相対位置ズレ量)が許容値以下であるときには、1回のスキージ移動により基板1A、1Bへのペースト印刷が一括して行われる。

(もっと読む)

スクリーン印刷装置、スクリーン印刷方法および液晶パネルの製造方法

【課題】印刷ペーストを低粘度化し、印刷ペースト中から気泡が離脱することを容易にすることにより、印刷パターンを安定して形成可能なスクリーン印刷装置を得ることができる。

【解決手段】スクリーン印刷装置において、基板1上に対向配置され、開口パターン4を有するスクリーン版3と、スクリーン版3の表面に沿って移動して、印刷ペースト2を前記のスクリーン版3上に塗り広げるスクレッパ5と、スクリーン版3上において印刷方向に移動して、印刷ペースト2を基板1に印刷するスキージ7とを備え、スクレッパ5の印刷ペースト2と接触する部分における表面に印刷ペースト2の攪拌を促進する攪拌促進領域6を備えた。

(もっと読む)

スクリーン印刷用メッシュ部材の製造方法

【課題】スキージが引っ掛かりやすいためにペーストを均等に引き伸ばし難い原因となるスキージ接触面での凹凸部がなく、厚さが25μm以下で、メッシュ部材として必要で均一な強度を有し、高精細な印刷に必要なメッシュ数を有するスクリーン印刷用メッシュ部材を製造するための有用な方法を提供する。

【解決手段】スクリーン印刷用メッシュ部材を製造するに当たり、厚さが5μm以上、25μm以下の圧延金属箔に対し、縦方向と横方向の辺が同一長さの四角形状開口、または円形開口を、縦方向および横方向に複数列で、メッシュ数が250(本/インチ)以上で、且つ隣接する開口と開口の間の線部を構成する少なくとも片面が平坦であるように形成し、作製されたスクリーン印刷用メッシュ部材から幅:15mm、標点距離:100mmの寸法で切り出した試験片について引張試験を行ったときの破断荷重(N)を、引張試験片の幅1cmあたりに換算した引張強度が20N/cm以上であり、この際開口率の下限は25%以上、開口率の上限は所定の関係式から求められる値以下となるようにして開口を形成する。

(もっと読む)

真空吸着ステージ

【課題】 印刷時の版や印刷対象の位置ずれを防止する。

【解決手段】 一枚板状のステージ本体15の下面側に、ブランケットロール14より作用する移動荷重の移動方向に延びる流路形成溝16を設け、その天井面からステージ本体15の上面に貫通する真空吸着孔17を設ける。隣接する流路形成溝16の間に、連絡流路形成溝18を、荷重移動方向に位置をずらして設ける。流路形成溝16と連絡流路形成溝18の下部を封止板21,24と封止材22で密閉して、各溝16と18の内側に、真空吸着孔17の下端部を連通させる流路23と、隣接する流路23同士の連絡流路25をそれぞれ形成する。流路23に引き口を接続する。隣接する流路形成溝16の間に、ステージ本体15の上面から下面まで中実となる部分を荷重移動方向に沿って具備した構造とすることで、ブランケットロール14から作用する移動荷重に対する剛性を高めて印刷時の変形を防止させる。

(もっと読む)

印刷用コンビネーションマスク版

【課題】パターン孔が設けられた薄物のメタルマスクのサイズを大きくすることにより、薄物のメタルマスクに掛かる張力を従来よりも大幅に減らし、パターン孔のピッチ寸法の伸びを少なくした印刷用コンビネーションマスク版を得る。

【解決手段】金属材料で構成された版枠1と、版枠の内側に外周を接着固定して張設された網状体からなるスクリーン紗2と、スクリーン紗の印刷面側中央部に接着固定され、パターン孔が設けられた薄物のメタルマスク3とを備え、薄物のメタルマスクは、縦横方向の長さを通常のサイズよりも大きくすることにより、スクリーン紗の外周部を版枠に張った際に、メタルマスクの左右上下の全周に位置するスクリーン紗の幅領域が0.2〜3.5cmの範囲となるようにした。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】被印刷物に厚膜のペースト層をより短い印刷時間で形成し得るスクリーン印刷機を提供する。

【解決手段】本発明のスクリーン印刷機は、被印刷物(110)にペーストによるパターンを形成するスクリーン印刷機において、被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーン(201)と、印刷スクリーン上に供給されるペースト(51)と、印刷スクリーン上を前方に移動して印刷スクリーンと被印刷物とを密着させ、上記ペーストを上記微細孔から上記被印刷物の表面に押し出す主スキージ(111a)と、上記主スキージに所定間隔を保って後続して上記印刷スクリーン上を移動し、上記主スキージの後方に上記被印刷物表面と上記印刷スクリーンとの接触平面を形成する補助スキージ(111b)と、を含み、主スキージ及び補助スキージが同時に前方に移動し、且つ、両スキージの移動速度が単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度の2〜3倍の移動速度である。

(もっと読む)

スクリーン印刷装置

【課題】振り分け装置等の付帯設備を要することなくシングル搬送型の装置とデュアル搬送型(又は二系統)の装置との間に設置できるようにする。

【解決手段】スクリーン印刷装置は、印刷実行部20A、20Bと、第1、第2の基板搬入部En1、En2および基板搬出部Exと、印刷実行部20A、20Bで印刷が可能となるように基板Wを支持する第1、第2の基板支持テーブル10A、10Bとを備える。第1基板支持テーブル10Aは、第1基板搬入部En1から搬入される基板Wを受け取る第1受取位置と基板搬出部Exから基板Wを搬出する送出位置との間を移動し、第2基板支持テーブル10Bは、第2基板搬入部En2から搬入される基板Wを受け取る第2受取位置と前記送出位置との間を移動し、印刷実行部20A、20Bは、それぞれ基板支持テーブル10A、10B上の基板Wに印刷可能な位置に配置されている。

(もっと読む)

アンテナパターンの印刷方法

【課題】 アンテナ装置の生産性を向上できる、アンテナパターンの印刷方法を提供すること。

【解決手段】 アンテナパターン(30)の印刷方法は、天面(42a)を含む凸形状の誘電体基板(42)にアンテナパターン(30)を印刷する方法であって、アンテナパターン(30)の形状の凹部(221)が形成された凹版プレート(22)に導電ペースト(24)を載せる工程と、凹版プレート(22)上の導電ペースト(24)をタンポ(28)に転写する工程と、タンポ(28)を誘電体基板(42)に押し付けることによって、導電ペースト(24)を誘電体基板(42)に印刷する工程とを含む。この印刷工程は、上記タンポ押し付けによって、すくなくとも天面(42a)を含む凸形状に形成させるアンテナパターン(30)を同時に印刷する。

(もっと読む)

配線基板の製造方法

【課題】 導電性ペーストを用いて容易に高精細な配線を形成することができる配線基板の製造方法を提供することを目的とする。

【解決手段】 基板上に導電性ペーストにより配線が形成された配線基板の製造方法であって、基板を準備する準備工程s1と、基板と導電性ペーストとの接着力よりも、基板との接着力、及び、導電性ペーストとの接着力が強いプライマ層を基板の表面上に形成する形成工程s2と、プライマ層が配線のパターンと同じパターンになるように、プライマ層の一部をレーザトリミングするトリミング工程s3と、プライマ層上に導電性ペーストを印刷する印刷工程s4と、基板上におけるプライマ層が形成されていない部分に印刷された導電性ペーストを除去する除去工程s5とを備える。

(もっと読む)

導電性ペースト及びプリント配線板、並びにその製造方法

【課題】層間の接続信頼性を向上させる導電性ペースト及びそれを用いたプリント配線板、並びにその製造方法を提供する。

【解決手段】プリプレグに設けられた貫通ビア又は有底ビアに導電性ペーストを充填し、加熱加圧によって層間接続する。導電性ペーストに含まれるバインダ樹脂として、エポキシ化植物油、エステル化植物油、蝋のいずれかを用いる。これにより、導電性ペーストの導電金属材料が十分に拡散するため、層間の接続信頼性を向上させることができる。

(もっと読む)

導電性基板とそれを用いた半導体素子、それらの製造方法

【課題】容易且つ正確にパターニングが行えると共にそのパターニング後に容易且つ正確に異種金属の合金化を行うことができる導電性基板とそれを用いた半導体素子、それらの製造方法を提供する。

【解決手段】絶縁性の樹脂からなるバインダー中に球状の2以上の複数の異種金属微粒子を適宜量分散した導電ペーストにより、基板上に成膜手段を用いて成膜パターンを形成し、成膜パターンを加熱してこの成膜パターン中の溶媒を除去して乾燥し、その成膜パターンの2以上の複数の異種金属微粒子を構成する金属結晶子に効率よく応力を印加し、結晶格子に歪みを発生させ、2以上の複数の異種金属微粒子表面にできる絶縁性の酸化膜を破壊することにより2以上の複数の異種金属微粒子間の導電性接合を形成する手段を採用する。

(もっと読む)

121 - 140 / 428

[ Back to top ]