Fターム[5F031JA47]の内容

ウエハ等の容器、移送、固着、位置決め等 (111,051) | 検出 (10,411) | 検出する情報 (3,081) | 物理量 (856) | 圧力 (242)

Fターム[5F031JA47]に分類される特許

81 - 100 / 242

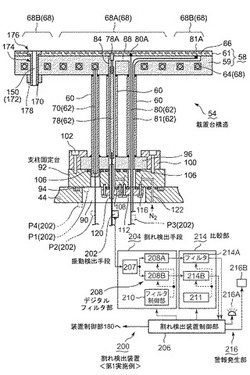

割れ検出装置、処理装置及び割れ検出方法

【課題】製品の生産性を低下させることなく熱拡散板の亀裂やひび割れ等の割れを迅速に且つ容易に検出することができる割れ検出装置を提供する。

【解決手段】

処理すべき被処理体Wを載置するための熱拡散板61を有する載置台58を処理容器22の底部から支柱60により起立させて設けてなる載置台構造の割れを検出する割れ検出装置において、処理容器の外部に設けられる振動検出手段202と、振動検出手段で得られる信号中から熱拡散板の割れ態様に応じて発生する振動数の信号である割れ振動信号を検出する割れ検出手段204とを備える。これにより、製品の生産性を低下させることなく熱拡散板の亀裂やひび割れ等の割れを迅速に且つ容易に検出する。

(もっと読む)

基板処理装置及び半導体装置の製造方法

【課題】処理管からボートを搬出する初期段階で発生する蓋の振動を抑制する。

【解決手段】基板を載置するボートと、ボートを収納する処理管と、ボートが載置され処理管の下端に設けられた炉口を開閉する蓋と、蓋を昇降させる昇降機構と、昇降機構を駆動するモータと、処理管の下端面と蓋との間を密封する密封部材と、処理管の下端面もしくは蓋の表面から密封部材を引き離す時に生じる蓋の変形の回復期に基板がボート内の載置位置に留まるようにモータのトルクを制御する制御部と、を有する。

(もっと読む)

基板加熱装置および基板加熱方法、ならびに基板処理システム

【課題】装置コストを高くすることなく、基板の面内温度の均一性および温度安定性を確保しつつ高速昇温が可能な基板加熱装置を提供すること。

【解決手段】減圧下に保持可能な容器81と、上面に複数の基板支持ピン86aを有し、上面との間に隙間を設けた状態で基板Gを載置する基板載置台86と、基板載置台86を介して基板に熱を与えるヒーター87と、容器81内の圧力を調整する圧力調整機構113,114,123,124と、ヒーター87の出力を制御して基板載置台86の温度を制御する温度制御部103と、圧力調整機構を制御して容器80内の圧力を制御する圧力制御部132とを具備し、圧力制御部103は、載置台86に基板Gが載置された際に容器81内のガス圧力をガスによる熱伝達が可能な第1の圧力に制御し、基板Gの温度が所定の温度に達した際に、容器81内のガス圧力をガスによる熱伝達が実質的に生じない圧力に制御する。

(もっと読む)

接合装置および接合方法

【課題】一対の基板を精度よく位置合わせして接合する。

【解決手段】接合装置であって、対向しつつ接近して個別に保持した一対の基板を接合する一対のステージと、基板を支持する複数の支持部材と、複数の支持部材を駆動して、基板の傾きを変化させながら、一対のステージの一方に基板を当接させ、当該ステージに基板を保持させる当接駆動部とを備える。上記接合装置において、個別に保持した一対の基板を接合する場合に、一対のステージの一方を他方に接近させる接合駆動部を更に有してもよい。

(もっと読む)

統合化されたプロセス条件検知用ウェハおよびデータ解析システム

【課題】プロセス条件測定装置と処理システムとを製造環境と高度に統合化する。

【解決手段】統合化において、プロセス条件測定装置の寸法は製造基板の寸法に近い寸法となり、処理システム880は製造基板用として使用する基板搬送装置と類似のものとなる。製造環境に対する障害をほとんど伴うことなくプロセス条件の測定が可能となる。人間の介在をほとんど或いは全く伴うことなくプロセス条件測定装置からユーザへデータ転送を行うことも可能となる。

(もっと読む)

基板処理装置

【課題】密封部材を介して蓋により処理管の炉口を確実に密封状態にする。

【解決手段】基板を載置するボートと、前記ボートを収納する処理管と、前記ボートが載置され前記処理管の下端に設けられた炉口を開閉する蓋と、前記処理管の下端面と前記蓋との間を密封する密封部材と、前記蓋を昇降させる昇降機構と、前記昇降機構を駆動するモータと、前記蓋の位置を検出する位置検出手段と、前記蓋が上昇して位置検出手段によって前記処理管の下端面から規定離間距離だけ離れた位置に前記蓋が位置したことが検出された後、前記蓋が上昇する際の前記モータが受ける負荷を監視し、前記モータが受ける負荷が規定負荷値に達したときに前記処理管が気密に密封されたと判定する制御部と、を有する。

(もっと読む)

露光装置及び露光方法

【課題】本発明は、基板の撓みを自動的に矯正して矯正具合の再現性を改善し、基板の解像度の面内部分布を均一にする露光装置及び露光方法を提供する。

【解決手段】本発明の一実施の形態に係る露光装置は、フォトマスクを固定するマスクホルダと、基板の外周部を固定するチャック及び前記基板に対する圧力を調整する1つ以上の圧力調整部を有するワークステージと、前記フォトマスクのパターン及び前記基板の画像を取得する画像取得部と、前記画像取得部からの情報に基づき、前記圧力調整部の前記基板に対する圧力を調整する制御部と、を備える。

(もっと読む)

基板保持装置、及び、プラズマ処理装置

【課題】 基板を目的の温度に迅速に冷却でき、均一冷却が可能な装置を提供すること。

【解決手段】 ESCステージにおいて、熱伝達ガスを導入可能な内側領域25と外側領域26を設け、これらの間に排気溝30を設ける。排気領域は、内側領域25との間を隔てる内周隔壁34、外側領域25との間を隔てる中間隔壁29とに挟まれた溝状で、内周隔壁34、中間隔壁29を介して、内側領域、外側領域を排気する。

(もっと読む)

気体置換装置および気体置換方法

【課題】真空容器に栓開閉装置を設ける必要がなく、気体制御ポートが収納容器のどの箇所に配置されていても確実な気体置換操作を容易に且つ効率的に実施可能な気体置換装置および気体置換方法を提供する。

【解決手段】内部と外部の間の気体の移動を内外の圧力差に基づいて許す気体制御ポート3a,3bを備えた収納容器2、収納容器2を収納可能な密封式の置換操作容器7、置換操作容器7内部を減圧する減圧装置15、置換操作容器7内部に不活性ガスを供給するガス供給装置16を設け、減圧装置15による置換操作容器7内部の減圧によって収納容器2内が気体制御ポート3aを介して減圧化され、ガス供給装置16による不活性ガス供給によって、気体制御ポート3bを介して収納容器2に不活性ガスが満たされる構成にした。

(もっと読む)

半導体装置の製造検査装置、および半導体装置の製造検査装置の制御方法

【課題】半導体装置の製造検査装置の搬送室に異常が生じたとき、オペレータが縮退運転状態であることを知らずに処理が継続されることによるスループットの低下を防止し、搬送室の異常に対する修理等を早期に行うことができるようにする。

【解決手段】試料室へ試料を搬送する2つの搬送室のそれぞれの状態を検出するセンサと、センサからの信号に基づいて監視を行う搬送制御装置とを備え、搬送制御装置は、1つの搬送室の異常を検知したとき、異常を検知された搬送室の入口側,出口側ゲートバルブのうちの少なくとも1つを閉鎖し、予め自動モードが設定されている場合は自動縮退運転に移行して縮退運転状態であることを表示装置へ表示させ、予め手動モードが設定されている場合は、2つの搬送室のうちのどちらが異常であるかを表示させるとともに、縮退運転を行うか装置を停止させるかを選択させる画面を表示装置へ表示させる。

(もっと読む)

基板処理装置

【課題】シール材および窒素ガスの使用の増加を防止しつつ、外気の侵入を防止することができる基板処理装置を提供する。

【解決手段】ウエハ1が待機する待機室12を形成した筐体11と、待機室12内に形成されて窒素ガス30が循環する循環路31と、循環路31の途中に設けられて窒素ガス30を循環させる送風機43を有するクリーンユニット41とを備えた熱処理装置10において、筐体11内の送風機43の吸込側空間55に隔離室51を形成する仕切板50を設け、隔離室51を排気する排気ダクト52を設ける。窒素ガスが循環路を循環する際に、筐体の隙間から酸素を含む外気が送風機の吸込側空間に侵入する現象を防止する。

(もっと読む)

ワーク収納機構および研削装置

【課題】カセットとの突き当りによる破損を防止することにより、環状フレームに貼着テープを介して支持されたワークを安全にカセット内に収納させることができるワーク収納機構および研削装置を提供すること。

【解決手段】貼着テープ83を介して環状フレーム82の開口部に半導体ウェーハWを支持したワークユニット81を支持するワークユニット支持部73と、ワークユニット支持部73を移動させて、ワークユニット81を搬出用カセット6内に収納させる移動機構71、72とを備え、ワークユニット支持部73は、ワークユニット81に水平方向の遊びを持たせた状態で、ワークユニット81の下面を支持する構成とした。

(もっと読む)

ウエハマウント方法とウエハマウント装置

【課題】支持テープを介してリングフレームに半導体ウエハを接着保持するウエハマウント方法において、支持テープの撓みに起因するチップの損傷を未然に回避する。

【解決手段】両面粘着テープBTを介して補強用の支持基板Pを表面に貼付けた半導体ウエハWから支持基板Pを分離除去し、その後、支持基板Pを除去した半導体ウエハWを、その裏面側から支持テープDTを介してリングフレームfに接着保持し、リングフレームfと一体化された半導体ウエWの表面から両面粘着テープBTを剥離除去する。

(もっと読む)

基板処理装置

【課題】 基板裏面への温度調整ガスの流量を調整することで基板全体を均一に温度調整することができる。

【解決手段】

基板処理装置は、処理容器に設けられた基板ホルダと、基板ホルダに基板を固定するための固定装置(静電吸着装置3など)と、基板ホルダ内部に設けられ、基板の裏面側に温度調整ガスを供給するための第1ガス配管(6)と、第1ガス配管(6)より基板の内側に設けられた第2ガス配管(7)と、第1ガス配管及び第2ガス配管に設けられ、温度調整ガスの流量を調整するための第1ガス調整部(8)及び第2ガス調整部(9)と、第1ガス調整部及び第2ガス調整部のガス流量を制御する制御部(12,13)と、プラズマ発生手段とを備え、制御部は、プラズマ発生手段が作動したときには、第1ガス調整部及び第2ガス調整部に対してそれぞれ異なるガス流量に変更しているように制御する。

(もっと読む)

真空処理装置用基板クランプ装置

【課題】

真空処理チャンバ内の寸法を真空処理に必要な寸法まで縮小でき、しかも基板や基板を載せるトレーを操作しやすく、基板又は基板を載せたトレーを制御可能に保持できる真空処理装置用基板クランプ装置を提供する。

【解決手段】

真空処理チャンバ内で処理されることになる基板又は基板を載せたトレーを基板又は基板を載せたトレーの周縁部の少なくとも二つの相対した部位に対して係合する少なくとも二つのクランプ本体を設け、各クランプ本体に接続されて該クランプ本体を昇降させる少なくとも一つの昇降ピンンにより基板又は基板を装着したトレーを基板ホルダー上に独立して調整可能な押圧力で保持する構成される。

(もっと読む)

物品保持装置

【課題】大量の気体を必要とすることなく、非接触で物品を保持できるようにする。

【解決手段】物品保持装置20は、ガラス基板Sに対向可能な物品対向部42及び内部に設けられた空間を有するケース22と、少なくとも1つのファン24と、吸い込み口26と、吹き出し口28と、を備えている。ファン24は、ケース22の空間に配置され、気体を吸い込んで吹き出す。吸い込み口26は、物品対向部42に配置され、ファン24の吸い込み側と連通する。吹き出し口28は、吸い込み口26と異なる位置で物品対向部42に対向して配置され、ファン24の吹き出し側と連通する。

(もっと読む)

バッチローダーを有する二本アーム・サブストレート取扱いロボット

【課題】ロボットに基づいたサブストレートの大量移送のための改良技術を提供する。

【解決手段】サブストレート取扱いロボット20は第一アーム22と第二アーム26が接続されているアーム駆動機構34を含む。複数サブストレート・バッチローダー24が第一アーム22に接続され、単一面エンド・エフェクタ28が第二アーム26に接続されている。複数サブストレート・バッチローダー24は保持するサブストレート数を示す真空信号を生じる。真空信号インタープリータがサブストレート装荷数に応じて、第一アーム22の運動を代える。第二アーム26に接続されている対象物センサー58は、複数サブストレート・バッチローダー24に隣接するカセットの中のサブストレート数を査定する。サブストレート装荷順コントローラが、カセットの中のサブストレート数に応じて、アームの運動を制御し、複数サブストレート・バッチローダー24の完全装荷を促進する。

(もっと読む)

複数の基板の互いの位置を合わせる位置合わせ装置、及び半導体装置の製造方法

【課題】ウェハの直径が大きくなる傾向にある近年、重ねあわされる互いのウェハ全面においてサブミクロンの精度で高速に位置合わせを行うことが困難になってきている。特に、一方のウェハに対して他方のウェハを、位置合わせ指令に従って正確にかつ高速に移動させることができる位置合わせ装置が望まれている。

【解決手段】複数のウェハを重ね合わせる位置合わせ装置は、一の基板を保持する第1ステージと、第1ステージに対向して配され、他の基板を保持する第2ステージと、駆動力を第2ステージに対して作用させることにより、並進3自由度及び回転3自由度のうちの少なくとも5自由度で第2ステージを駆動するアクチュエータと、アクチュエータを制御して第2ステージに保持された他の基板を第1ステージに保持された一の基板に重ね合わせる制御部とを備える。

(もっと読む)

リソグラフィ投影装置およびデバイス製造方法

例えば低圧力環境において高電圧を運ぶケーブルを接続するのに適している電気コネクタであって、導電性表面を有するハウジングと、複数のケーブル挿入部とを含み、各ケーブル挿入部は、電気ケーブルに接続するように構成された電気導体と、前記導体を取り囲む絶縁性スリーブとを含み、前記ハウジングは複数のケーブル挿入部を取り囲む、電気コネクタ。 (もっと読む)

保護テープ剥離方法およびこれを用いた保護テープ剥離装置

【課題】保護テープ剥離処理の処理能率の低下を回避させつつも、半導体ウエハの破損を招くことなく保護テープを半導体ウエハの表面から円滑に剥離してゆく。

【解決手段】テープ剥離機構8の可動台26と連結する駆動ブロック31が移動するのにともって、当該駆動ブロック31が進行方向に位置する可動台26を押圧移動させるときの圧力を圧力センサ33で検出し、当該検出結果を保護テープの剥離負荷とする。当該剥離負荷に基づいて制御装置34がモータM3の駆動を操作し、テープ剥離機構8の移動速度を制御する。

(もっと読む)

81 - 100 / 242

[ Back to top ]