Fターム[5F031MA34]の内容

ウエハ等の容器、移送、固着、位置決め等 (111,051) | 処理装置 (13,378) | 工程 (11,004) | ダイシング,スクライビング (626)

Fターム[5F031MA34]に分類される特許

121 - 140 / 626

半導体デバイスの製造方法

【課題】 半導体デバイスに不良を発生させることなく、接着シートにバリを発生させることなく、更に先ダイシング法で分割された半導体デバイスでも容易に接着剤を配設可能な半導体デバイスの製造方法を提供することである。

【解決手段】 裏面に接着剤が配設された半導体デバイスの製造方法であって、表面に格子状に設けられた分割予定ラインによって区画された各領域に半導体回路素子がそれぞれ形成された半導体ウエーハを、該分割予定ラインに沿って個々の半導体デバイスへと分割する分割ステップと、該分割ステップの前又は後に、1個の半導体デバイスを収容する収容穴を複数有する収容トレイの該収容穴底部に接着剤を配設する接着剤配設ステップと、該分割ステップで分割された個々の半導体デバイスの表面を上にして該収容穴中へ半導体デバイスを収容するとともに、該接着剤を半導体デバイスの裏面に接着する接着ステップと、を具備したことを特徴とする。

(もっと読む)

半導体装置の製造方法

【課題】ダイシング不良と半導体チップの薄厚化による問題を抑制でき、低コストで高品質な半導体装置を製造できる半導体装置の製造方法を提供する。

【解決手段】素子形成が終了した半導体ウェーハ100の素子形成面側に、ダイシングラインに沿って溝120を形成し、この素子形成面に粘着性テープ24を貼り付ける。半導体ウェーハの裏面側を除去して薄厚化すると同時に個片化し、この個片化した半導体ウェーハの裏面側に接着剤150を塗布する。その後、複数の吸着エリアに分離された多孔質材からなるウェーハ吸着部を有する保持テーブル3で吸着固定して粘着性テープ24を剥がす。この際、剥離が進むにしたがって吸着エリアと吸引経路を切り替える。そして、粘着性テープの剥離終了後に、個々の半導体チップ1を吸着コレットでピックアップする。

(もっと読む)

シート剥離装置およびシート剥離方法

【課題】確実に接着シートを被着体側に抑え付け、かつ剥離に要する力が大きくなることを抑制する。

【解決手段】基材シートBSの一方の面に接着剤層ADが積層され、接着剤層ADを介して半導体ウエハWに貼付された接着シートSに剥離テープ13を貼着し、接着シートSが半導体ウエハWから剥離する剥離縁Fを、抑え付け手段16で接着シートSの基材シートBS側から空気を噴出して半導体ウエハW側に抑え付け、剥離テープ13と半導体ウエハWとを相対移動させることで接着シートSを半導体ウエハWから剥離する。

(もっと読む)

接着フィルム保持機構

【課題】保持面に形成した吸着溝に保持面の外周から負圧を伝達して接着フィルムを保持する場合においても、接着フィルムに支持されるチップ同士の間隔に影響を与えることなく接着フィルムを保持すること。

【解決手段】環状フレームの開口部にテープ103を介して支持されて互いに所定の間隔をもった複数のチップ104が貼着された接着フィルム105をテープ103を介して保持する保持面34と、この保持面34に形成された吸着溝341と、保持面34の外周側に形成された吸着溝341に連通する吸引口332とを有する接着フィルム保持機構において、吸引口332は、保持面34の外周の片側に偏在して形成されていることを特徴とする。

(もっと読む)

エキスパンド装置

【課題】複数のチップを含む半導体ウエハに接着された接着シートを外側に引っ張ってチップ間隔を拡げることのできるエキスパンド装置を提供すること。

【解決手段】リングフレームRFの内周側に接着シートSを介して一体化された複数のチップCを含む半導体ウエハWを処理対象物W1とするエキスパンド装置10であって、同装置は、処理対象物W1を支持する支持手段12と、接着シートSの下面側に当接可能な当接手段13と、支持手段12を昇降させる駆動手段14とを含む。支持手段12は受け部材20と押さえ部材21とからなり、受け部材20に処理対象物W1をセットして押さえ部材20の下面側に重ね合わせてリングフレームRFを挟み込む。支持手段12を当接部材13の上端より下方に下降させることで接着シートSに放射方向への引張力を付与してチップC間隔が拡げられる。

(もっと読む)

ワーク保持機構

【課題】保持面に形成した吸着溝により伝達される負圧によってワークを保持する場合においても、ワークが適切に保持されていない状態となるのを事前に検出すること。

【解決手段】環状フレーム101の開口部102にテープ103を介してワークWを支持した形態のワークユニット10のワークWをテープ103を介して保持する保持面34とこの保持面34に形成された吸着溝341とを有するワーク保持部3を有するワーク保持機構において、環状フレーム101の内周とワークWの外周との間に位置するテープ103に対応する位置に吸着溝341を囲むように形成された環状のリーク検出溝331と、リーク検出溝331に負圧を発生させる吸引部323と、リーク検出溝331と吸引部323との間に配設された圧力センサ324とを有し、リーク検出溝331の断面積を吸着溝341の断面積よりも大きくしたことを特徴とする。

(もっと読む)

半導体ウェーハ用保持具及び半導体ウェーハの処理方法

【課題】 半導体ウェーハをダイシングフレームのダイシングテープに移し替える必要がなく、作業の簡素化や迅速化を図ることのできる半導体ウェーハ用保持具及び半導体ウェーハの処理方法を提供する。

【解決手段】 グリップ具1の中空部に耐熱性の密着シート10を覆着し、この密着シート10の表面に薄化された半導体ウェーハWを着脱自在に密着保持する保持具で、ダイシングの前に密着シート10の裏面に補強層20を貼り付ける。密着シート10に補強層20が積層して補強するので、ハンダリフロー工程で使用した半導体ウェーハ用保持具をダイシング工程でそのまま使用できる。したがって、ダイシングの前に半導体ウェーハWを専用のダイシングフレームのダイシングテープに移し替える必要がなく、作業の複雑化や煩雑化、遅延化等を防ぐことができる。

(もっと読む)

半導体ウェーハ用治具及び半導体ウェーハの加工方法

【課題】半導体ウェーハの強度を向上させ、設備やコストの削減を図ることのできる半導体ウェーハ用治具及び半導体ウェーハの加工方法を提供する。

【解決手段】 半導体ウェーハ1に剛性を付与する治具で、バックグラインドされた薄い半導体ウェーハ1の周縁部に耐熱性を有する剛性確保リング2を沿わせて接着する。バックグラインドされた薄い半導体ウェーハ1の周縁部に剛性確保リング2を接着することにより、半導体ウェーハ1の強度を増大させるので、半導体ウェーハ1の周縁部を残しながらその内側領域をバックグラインドする必要がなく、専用の装置を省略したり、設備やコストの削減を図ることができる。

(もっと読む)

支持フレーム

【課題】接着シートの残留応力を低減することにより製造効率を向上させることができる支持フレームを提供すること。

【解決手段】接着シートSをウェハWの裏面WBに貼付する際に、板状部材3が移動して接着シートSの張力を吸収することで、接着シートSの残留応力を低減することができる。従って、ダイシング工程でウェハWを切断した際のチップの移動を最小限に抑えることができるとともに、個片化したチップをピックアップする際の各チップの位置ずれに伴うピックアップ不良が防止でき、製造効率を向上させることができる。

(もっと読む)

接着シート用支持媒体および支持フレーム

【課題】接着シートの残留応力を低減することにより製造効率を向上させることができる接着シート用支持媒体および支持フレームを提供すること。

【解決手段】接着シートSをウェハWの裏面WBに貼付する際に、リング部材3が弾性変形して接着シートSの張力を吸収することで、接着シートSの残留応力を低減することができる。従って、ダイシング工程でウェハWを切断した際のチップの移動を最小限に抑えることができるとともに、個片化したチップををピックアップする際の各チップの位置ずれに伴うピックアップ不良が防止でき、製造効率を向上させることができる。

(もっと読む)

薄膜電子素子の個片化方法及びその方法により製造された電子素子搭載粘着性シート

【課題】性能の劣化が抑制可能な薄膜電子素子の個片化方法及びその方法により製造された電子素子搭載粘着性シートを提供する。

【解決手段】互いに離間する2つの電子素子13がその上に形成された基板を準備する工程と、サポート基板S2が電子素子13を介して基板と対向するように、接着層15を介して基板とサポート基板S2とを貼り合わせる工程と、基板を除去して電子素子13及び接着層15を露出させる工程と、露出された電子素子13及び接着層15と加熱により粘着力が低下する材料を含むダイシングテープ11とを貼り付ける工程と、サポート基板S2を除去する工程と、接着層15をダイシングテープ11及び電子素子13から剥離して電子素子13を露出させる工程と、ダイシングテープ11を加熱することで電子素子13をダイシングテープ11から分離する工程と、を備える。

(もっと読む)

チップ保持用テープ、チップ状ワークの保持方法、チップ保持用テープを用いた半導体装置の製造方法、及び、チップ保持用テープの製造方法

【課題】 チップ状ワークの貼り剥がしを容易とするチップ保持用テープを提供すること。

【解決手段】 基材上に粘着剤層が形成された構成を有しており、粘着剤層は、チップ状ワークを貼り付けるチップ状ワーク貼付領域と、マウントフレームを貼り付けるフレーム貼付領域とを有し、フレーム貼付領域にマウントフレームを貼り付けて使用するチップ保持用テープであって、粘着剤層において、フレーム貼付領域でのシリコンミラーウェハに対する180度引き剥がし粘着力が、測定温度23±3℃、引張り速度300mm/分の条件下において、チップ状ワーク貼付領域でのシリコンミラーウェハに対する180度引き剥がし粘着力の5倍以上であるチップ保持用テープ。

(もっと読む)

板状部材の保持装置および保持方法

【課題】装置構造が簡素化できるとともに工程を短縮化して製造効率を向上させることができる板状部材の保持装置および保持方法を提供すること。

【解決手段】ウェハWの表面WBに塗布した接着剤Bを介して当該ウェハWを載置手段3の載置面に載置し、載置後に硬化させた接着剤BによってウェハWを接着保持することで、載置手段3における吸着保持機構が不要にできて載置手段3の構造が簡単化できる。さらに、ウェハWの表面WBが接着剤Bで保護されることから、別途の表面保護材料などが不要になり、表面保護材料の塗布や貼付に係る工程が省略でき、ウェハWの製造に係る全体工程を短縮化して製造効率を向上させることができる。

(もっと読む)

ダイアタッチメントフィルム及び半導体装置の製造方法

【課題】ピックアップ時にクラックが発生してしまうことが防止できる、ダイアタッチメントフィルムを提供する。

【解決手段】ダイアタッチメントフィルムは、主面を有するサポートフィルムと、前記主面上に前記主面と接触するように配置された粘着層とを具備する。前記主面には、凹部が形成されており、前記凹部には、前記粘着層が配置されていない。

(もっと読む)

ウエハ加工用テープ体

【課題】離型フィルム上に接着剤層及び粘着フィルムを有するウエハ加工用テープをロール状に巻き取った場合に、接着剤層への転写跡の発生を充分に抑制することができるウエハ加工用テープ体を提供する。

【解決手段】ウエハ加工用テープ体60は、長尺の離型フィルム51と、前記離型フィルム51の第1の面上に設けられた所定の平面形状を有する接着剤層52と、前記接着剤層52を覆い、且つ、前記接着剤層52の周囲で前記離型フィルム51に接触するように設けられた所定の平面形状を有するラベル部と、前記ラベル部の外側を囲むような周辺部とを有する粘着フィルム53とを有するウエハ加工用テープ50を円筒状のコア1に巻き取ったウエハ加工用テープ体60であって、前記コア1の円筒両端部の円筒直径が円筒中央部の直径よりも大きい太径部3を有する。

(もっと読む)

搬送治具及び切削装置

【課題】ゴム系材料からなるワークの冷却切削を行う際に、ワークを効率良く冷却する搬送治具を提供する。

【解決手段】

本発明の搬送治具は、ゴム系材料を含んで構成されるワーク10の冷却切削に用いられる搬送治具100であって、第1の面においてワーク10を搭載するように構成され、第1の面とは反対側の第2の面において冷却チャック70に接触するように構成された固定板20と、ネジ25を用いて固定板20に固定された断熱板30と、固定板20に接触することなく、ネジ35を用いて断熱板30に固定されたワーク支持枠体40とを有する。

(もっと読む)

半導体製造方法

【課題】量産性のある回路基板への集合体実装を可能にするため、ダイシングされた半導体ウェハに形成された大量の半導体チップの密着した集合体を、マトリクス状に半導体チップを所定の間隔で精度良く整列配置することが難しかった。

【解決手段】半導体チップ押えが第1プレートに載置された半導体ウェハを押圧する列方向押圧工程の第1工程、列方向ピックアップチャックが1列分の半導体チップを劈開分離して真空吸着する列方向ピックアップ工程の第2工程、列方向ピックアップチャックがダイシングラインから遠ざける方向に移動する列方向ピックアップチャック移動工程の第3工程、第2プレートに載置する列方向載置工程の第4工程と、第1工程から第4工程を繰り返し、第2プレート上に行方向に一定間隔で半導体チップ列を配列し、行方向も同様な製造工程を繰り返し、第3プレート上に半導体チップをマトリックス状に配列する。

(もっと読む)

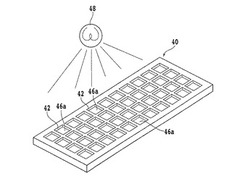

光照射装置

【課題】粘着シート(ウエハ)の温度上昇を抑えるとともに、中央部よりも周辺部に多くの紫外線エネルギーを照射できるようにしてウエハやチップ表面に接着剤が残らないようにし、容易にピックアップやテープ剥離ができるようにすること。

【解決手段】ハウジング3内には、円環状または渦巻状のフラッシュランプ1と、ミラー2が設けられ、ハウジング3の開口部3aの光出射側には、円形の開口部3aを取り囲むように内面が反射面である円錐状の第1の反射板4が設けられ、第1の反射板4の光出射側の周囲には円筒状の第2の反射板5がウエハ10を囲むように設けられている。第2の反射板5を設けているので、ウエハ10の周辺部に照射する紫外線の照射エネルギーを大きくすることができ、ウエハ周辺部における接着剤の未硬化を防ぐことができる。なお、第2の反射板5に代えて第1の反射板4の光出射側の周辺部にLEDを設けてもよい。

(もっと読む)

加工装置

【課題】加工装置において、簡単な構造で、被加工物と一体となったフレームをカセットと仮置き手段との間で確実に搬出入可能とする。

【解決手段】保護テープTを介してフレームFと一体になった被加工物Wを複数収納するカセットと、カセットから搬出されたフレームFまたはカセットに搬入されるフレームFが一時的に所定位置に仮置きされる仮置き手段11と、フレームFをカセットから仮置き手段11の所定位置に搬出すると共に仮置き手段11からカセット内に搬入する搬出入手段とを少なくとも備えた加工装置において、仮置き手段11を構成する第一の側部支持部113及び第二の側部支持部115に、仮置き手段11に載置されたフレームFに向けて光電センサ116、117を対向して配設し、フレームFが適正に載置されているときは、双方の光電センサ116、117によってフレームが認識されていることを検出できるようにする。

(もっと読む)

アライメント方法

【課題】被加工物を破損させることのないアライメント方法を提供することである。

【解決手段】積層ワーク表面の対向する端部に第1及び第2の溝を形成してこれら溝中に加工予定ラインが伸長する加工方向に交差する方向に伸長する複数の棒状積層物を露出させ、該棒状積層物を一対のアライメントマークとするアライメントマーク形成ステップと、加工方向に直交する割り出し送り方向におけるアライメントマークの中心位置を検出する中心検出ステップと、一対のアライメントマークの中心位置に基づいて、積層ワークと加工手段との平行出しを行う平行出しステップと、中心位置に基づいて加工予定ラインを検出する加工予定ライン検出ステップとを具備し、中心検出ステップは、アライメントマークの撮像画像をマトリックス状に複数の画素に分割し、画素を加工方向にカウントして作成したヒストグラムの重心位置を算出してアライメントマークの中心位置とする。

(もっと読む)

121 - 140 / 626

[ Back to top ]