Fターム[5F058BA09]の内容

絶縁膜の形成 (41,121) | 無機絶縁膜形成の目的、効果 (3,596) | 段差被覆性の改善 (222)

Fターム[5F058BA09]に分類される特許

61 - 80 / 222

ラジカル成分CVD用のインサイチュオゾン硬化

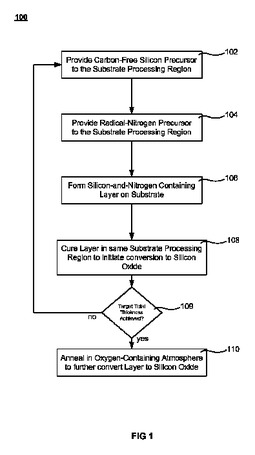

誘電体層を形成する方法を説明する。この方法は、ケイ素を含有する前駆体をプラズマ廃水と混合するステップと、ケイ素と窒素を含有する層を基板上に堆積するステップとを含む。ケイ素と窒素を含有する層は、ケイ素と窒素を含有する層を堆積するために使用したのと同じ基板処理領域内においてオゾン含有雰囲気中で硬化することによって、ケイ素と酸素を含有する層に転換される。さらなるケイ素と窒素を含有する層を、ケイ素と酸素を含有する層の上に堆積することができ、ここでも基板を基板処理領域から取り出すことなく、層のスタックをオゾン中で硬化させることができる。複数回の堆積−硬化サイクル後、ケイ素と酸素を含有する層のスタックの転換は、より高い温度で酸素含有環境中においてアニールすることができる。  (もっと読む)

(もっと読む)

改善された下層コーティングを有するシリコン薄膜太陽電池

光照射を通して回折格子を用いて人間の眼に見える技術用途向けの色パターンを作成する方法において、ナノ秒範囲又はピコ秒若しくはフェムト秒範囲の少なくとも1つのレーザー装置によるレーザー微細構造化プロセスによって、固体表面上に回折格子アレイが直接生成される。各回折格子アレイは、長手方向寸法が眼の分解能力を下回る値を有する、スペクトル色を生成する限定された回折格子構造である少なくとも1つの画素81、82、83を含む副領域81で構成される。この色生成回折格子構造を固体表面に直接適用することによって、エンボス加工用具から宝石まで及ぶ多種多様な装飾及び認証の発展性が可能になる。  (もっと読む)

(もっと読む)

SiO2膜を堆積する方法

【課題】プラズマ化学気相成長法(PECVD)を用いて低い温度で無機SiO2膜を堆積する方法を提供する。

【解決手段】チャンバ内でプラズマ化学気相成長法(PECVD)を用いて250℃よりも下の温度で無機SiO2膜を堆積する方法であって、オルトケイ酸テトラエチル(TEOS)及びO2を前駆体として15:1と25:1との間のO2/TEOS比で供給し、前記前駆体を、RF駆動シャワーヘッドを用いて堆積し、前記RF駆動シャワーヘッドを、高周波成分及び低周波成分を用いて駆動する。

(もっと読む)

導体トラック配列の製造方法

【課題】従来例に比べて結合容量が低下し、さらに機械的または電気的特性を向上させた導体トラック間のエアギャップの製造方法を提供する。

【解決手段】基材1、2と、少なくとも2つの導体トラック4と、空洞6と、導体トラック4を覆い、空洞6を塞ぐレジスト層5とを含む、導体トラック配列とする。導体トラック4の幅B1よりも小さい幅B2のキャリアトラックTBを形成することにより、結合容量と信号遅延を低減するためのエアギャップが、導体トラック4の下にその側面に沿ってセルフアライン技術により形成される。

(もっと読む)

素子分離材料用塗布液の作製方法、素子分離材料用塗布液、素子分離層用薄膜、素子分離層用薄膜の形成方法、基板、及び、基板の形成方法

【課題】基板と素子分離層との剥離やクラックが発生し難く、凹状の溝を有する基板上に平坦な素子分離層を形成することができる素子分離材料用塗布液の作製方法等を提供する。

【解決手段】半導体装置のシャロートレンチアイソレーション構造の素子分離層の形成に用いられる素子分離材料用塗布液の作製方法は、混合液作製工程と絶縁膜形成前駆体作製工程と塗布液作製工程とを備えている。混合液作製工程では、炭素数2〜6個のアルコキシル基を有するアルコキシシラン化合物と第1の溶媒との混合液を作製する。絶縁膜形成前駆体作製工程では、この混合液に加水分解触媒及び水を添加し、加水分解、縮合して絶縁膜形成前駆体を作製する。水の添加量は、アルコキシシラン化合物中の全アルコキシル基1モルに対して0.3〜0.8倍モルの範囲とする。塗布液作製工程では、作製された絶縁膜形成前駆体に第2の溶媒を加え、素子分離材料用塗布液を作製する。

(もっと読む)

無炭素流動性化学気相堆積膜の硬化

酸化ケイ素層を形成する方法を説明する。この方法は、無炭素ケイ素含有前駆体を活性窒素および/または水素前駆体と混合するステップと、ケイ素窒素水素含有層を基板上に堆積するステップを含みうる。次に、ケイ素窒素水素含有層をケイ素酸素含有層に変換することが、オゾン含有雰囲気中で低温アニール(「硬化」)によって開始される。このオゾン含有雰囲気中でのケイ素窒素含有膜の酸化ケイ素への変換は不完全でもよく、酸素含有環境中でより高温のアニールによって増大させることができる。  (もっと読む)

(もっと読む)

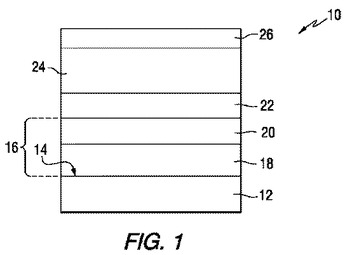

引張膜のための応力管理

クラッキングする傾向を減少させた、間隙充填酸化ケイ素層の形成が記載される。堆積は、トレンチの充填を容易にする、流動可能なシリコン含有層の形成を含む。高い基板温度における後続の処理が、従来技術の方法に従って形成された流動可能な膜よりも、誘電体膜中のクラッキングを少なくする。間隙充填酸化ケイ素層の形成に先立って堆積された圧縮性ライナ層が記載され、後続して堆積される膜がクラックする傾向を減少する。流動可能なシリコン含有層の後に堆積される圧縮性キャッピング層も、クラッキングを減少させるように決定された。圧縮性ライナ層および圧縮性キャッピング層は、単独でまたは組み合わせて使用され、クラッキングを減少させ、多くの場合クラッキングをなくすことができる。開示した実施形態の圧縮性キャッピング層は、下にある窒化ケイ素の層を酸化ケイ素層に変換できることが、さらに確定されている。 (もっと読む)

絶縁膜形成用塗布液、それを用いた絶縁膜およびそれに用いる化合物の製造方法

【課題】水蒸気中における焼成工程での収縮が小さく、シリカ被膜の亀裂や半導体基板との剥離が発生しにくい絶縁膜形成用塗布液、それを用いた絶縁膜およびそれに用いる化合物の製造方法を提供する。

【解決手段】1H−NMRスペクトルにおいて、SiH3基に由来する4.3〜4.5ppmのピーク面積に対する、SiH1基とSiH2基とに由来する4.5〜5.3ppmのピーク面積の比が、4.2〜50である無機ポリシラザンと、有機溶媒とを有する絶縁膜形成用塗布液である。絶縁膜は、上記絶縁膜形成用塗布液を用いて得る。無機ポリシラザンは、ジハロシラン化合物、トリハロシラン化合物、又はこれらの混合物と塩基とを反応させてアダクツを形成した後、アダクツの溶液または分散液にアンモニアを−50〜−1℃にて反応させることにより得る。

(もっと読む)

平坦化後の高密度化

パターン付き基板上に高密度の間隙充填酸化ケイ素を形成するプロセスについて記載する。このようなプロセスは、特に狭いトレンチ内で間隙充填酸化ケイ素の密度を増大させる。密度は、広いトレンチおよび凹んだ開放領域内でも増大させることができる。処理の後では、狭いトレンチと広いトレンチ/開放領域内の間隙充填酸化ケイ素の密度は互いに接近し、エッチング速度の一致度が高まる。この効果は、パターンローディング効果の低減として説明することもできる。このプロセスは、酸化ケイ素を形成し、次いで平坦化するステップを伴う。平坦化により、狭いトレンチに近接して配置された新しい誘電体インターフェースが露出する。新しく露出されたインターフェースは、平坦化された表面をアニールし、かつ/またはプラズマに露出させることによって、高密度化処理を容易にする。  (もっと読む)

(もっと読む)

成膜装置及び成膜方法

【課題】基板の凹部に対して良好な埋め込みを行うこと。

【解決手段】真空容器1内の回転テーブル2に、凹部230が形成されたウェハWを載置し、当該回転テーブル2上のウェハWを、第1の反応ガス(BTBASガス)が吸着されて凝縮される温度に温度調整し、次いで前記回転テーブル2上のウェハWに反応ガスノズル31からBTBASガスを供給し、当該BTBASガスの凝縮物をウェハWに付着させる。次いで回転テーブル2を回転させてウェハWを分離ガスノズル42の下方領域に位置させ、ウェハWに対して加熱されたN2ガスを供給して、前記BTBASガスの凝縮物の一部を気化させる。次いで回転テーブル2を回転させてウェハWを第2の反応ガス供給領域に位置させ、プラズマインジェクター250から第2の反応ガスであるO2ガスを活性化してウェハWに供給することにより、前記凝縮物と反応させて反応生成物を生成する。

(もっと読む)

PECVDによってSi−N結合を有するコンフォーマルな誘電体膜を形成する方法

【課題】プラズマ励起化学蒸着(PECVD)により、半導体基板上にSi−N結合を有するコンフォーマルな誘電体膜を形成する方法を提供する。

【解決手段】本方法は、窒素及び/または水素を含有する反応ガスと希ガスを、中に半導体基板が配置された反応空間に導入する工程と、RFパワーを反応空間に印加する工程と、水素を含有するシリコンガスを含む前駆体を、5秒以下の持続時間をもつパルスの状態で反応空間に導入し、その間プラズマが励起されている状態で反応ガスと希ガスとを中断することなく導入し、それによって基板上にSi−N結合を有するコンフォーマルな誘電体膜を形成する工程を含む。

(もっと読む)

半導体装置の製造方法。

【課題】 金属膜やHigh−k膜の膜質の劣化を抑制できる半導体装置の製造方法を提供すること。

【解決手段】 第1の薄膜2上に、第1の薄膜2とは異なる第2の薄膜3を形成し、第2の薄膜3上に、第2の薄膜3とは異なる膜からなる犠牲膜5を形成し、犠牲膜5をエッチングにより所望の間隔を持つパターンに加工し、犠牲膜パターンを形成し、シリコン含有プリカーサー、酸素含有ガスを基板上に間欠的に供給して、犠牲膜パターンにシリコン酸化膜6を被覆し、シリコン酸化膜6をエッチングにより犠牲膜5の側壁上に側壁スペーサー6aを形成し、犠牲膜5を除去し、側壁スペーサー6aをマスクとして用いて第1の薄膜2および第2の薄膜3を加工する。

(もっと読む)

ポリシロキサン縮合反応物

【課題】基板に形成された開口幅が狭く高アスペクトなトレンチ内に埋め込むために特に好適な縮合反応物溶液であって、ポットライフが長く、トレンチ埋め込み用として使用した場合のトレンチ内への埋め込み性が良好で、焼成して酸化シリコンとしたときの硬化収縮率が小さく、クラック耐性及びHF耐性に優れる縮合反応物溶液を提供する。

【解決手段】(I)(i)下記一般式(1):R1nSiX14-n (1)で表されるシラン化合物に由来するポリシロキサン化合物の縮合換算量40質量%以上99質量%以下と、(ii)シリカ粒子1質量%以上60質量%以下とを少なくとも含有する縮合成分を縮合反応させて得られる縮合反応物、及び(II)溶媒を含み、該一般式(1)で表されるシラン化合物が、4官能シラン化合物及び3官能シラン化合物を少なくとも含有する2種類以上のシラン化合物である、縮合反応物溶液を提供する。

(もっと読む)

非炭素流動性CVDプロセスを使用する酸化ケイ素の形成

酸化ケイ素層を形成する方法が記載されている。この方法は、炭素を含まないケイ素および窒素含有前駆体とラジカル前駆体とを混合するステップと、ケイ素および窒素含有層を基板上に堆積させるステップとを含むことができる。次いで、ケイ素および窒素含有層は、酸化ケイ素層に変換される。  (もっと読む)

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】 成膜温度を低下させ、成膜速度を増大させる。

【解決手段】 基板を収容した処理室内にシリコン含有ガスとボロン含有ガスとを供給して基板上にシリコン含有及びボロン含有膜を形成するシリコン含有及びボロン含有膜形成工程と、大気圧未満の圧力に設定した処理室内に酸素含有ガスと水素含有ガスとを供給して基板上に形成したシリコン含有及びボロン含有膜をボロン及びシリコン含有酸化膜に改質するシリコン含有及びボロン含有膜改質工程と、を有する。

(もっと読む)

アモルファスカーボン膜の形成方法および形成装置

【課題】カバレッジ性能、及び、表面ラフネスの良好なアモルファスカーボン膜の形成方法および形成装置を提供する。

【解決手段】制御部100は、昇温用ヒータ16を制御して、複数枚の半導体ウエハWが収容された反応管2内を800℃〜950℃に加熱する。次に、制御部100は、MFC制御部を制御して、加熱された反応管2内にパージガス供給管18から窒素ガスを供給することにより、反応管2内をパージして半導体ウエハWからの水を除去する。そして、制御部100は、昇温用ヒータ16を制御して、反応管2内を所定の温度に加熱し、MFC制御部を制御して、加熱された反応管2内に処理ガス導入管17からエチレンを供給することにより、半導体ウエハWにアモルファスカーボン膜を形成する。

(もっと読む)

エッチング液およびそれを用いたトレンチ・アイソレーション構造の形成方法

【課題】トレンチ構造の影響を受けにくいエッチング液とそれを用いたアイソレーション構造の形成方法の提供。

【解決手段】フッ酸と有機溶媒とを含んでなるエッチング液。前記有機溶媒の、ハンセンの溶解度パラメーターによって定義されるδHは4以上12以下であり、20℃の水に対する飽和溶解度が5%以上である。このエッチング液は、従来の半導体素子形成プロセスに用いられるエッチング液の代わりに用いることができる。

(もっと読む)

層間絶縁膜の平坦化方法

【課題】配線層による層間絶縁膜の凹凸の影響を排除することで、平坦化を容易とすることができる層間絶縁膜の平坦化方法を提供する。

【解決手段】層間絶縁膜の平坦化方法は、まず、配線層12a,12bを形成し、高密度プラズマCVDにより配線層12a,12bを覆って第1HDP酸化膜13を形成し、テトラエトキシシランガスを用いたプラズマCVDにより第1HDP酸化膜13上にPL−TEOS酸化膜14を形成し、高密度プラズマCVDによりPL−TEOS酸化膜14上に、第2HDP酸化膜15を形成する。次に、PL−TEOS酸化膜14が露出するまでCMPにより第2HDP酸化膜15を研磨する。そして、PL−TEOS酸化膜14が除去されるまで、第2HDP酸化膜15とPL−TEOS酸化膜14とを同時にCMPにより平坦化する。そうすることで、平坦化された層間絶縁膜10を得ることができる。

(もっと読む)

半導体記憶装置及びその製造方法

【課題】キャパシタの強誘電体又は高誘電体からなる容量絶縁膜が水素バリア膜から発生する水素によって劣化することを確実に防止できるようにする半導体記憶装置及びその製造方法を提供する。

【解決手段】半導体記憶装置は、半導体基板11の上に形成された強誘電体又は高誘電体からなる容量絶縁膜18を有するキャパシタ20と、キャパシタ20の下側に形成された第1の水素バリア膜15とを有している。第1の水素バリア膜15は、フッ素を含む窒化シリコンからなる。

(もっと読む)

処理方法および記憶媒体

【課題】低誘電率膜のダメージ回復処理を行う際に、回復処理に寄与する処理ガスの量を十分に確保しつつ、処理ガスの使用量を減少させることができる処理方法を提供すること。

【解決手段】表面部分にダメージ層が形成された低誘電率膜を有する被処理基板が収容された処理容器内にメチル基を有する処理ガスを導入して低誘電率膜に形成されたダメージ層に回復処理を施す処理方法であって、減圧状態にされた処理容器内に希釈ガスを導入して、処理容器内の圧力を回復処理の際の処理圧力よりも低圧の第1の圧力まで上昇させ(工程3)、その後、希釈ガスを停止し、処理ガスを処理容器内の被処理基板の存在領域に導入して、処理容器内の圧力を回復処理の際の処理圧力である第2の圧力まで上昇させ(工程4)、この処理圧力を維持し、被処理基板に対して回復処理を行う(工程5)。

(もっと読む)

61 - 80 / 222

[ Back to top ]