Fターム[5H223AA05]の内容

Fターム[5H223AA05]の下位に属するFターム

工作機械、産業用ロボット (71)

Fターム[5H223AA05]に分類される特許

21 - 40 / 251

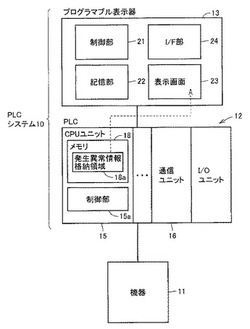

PLCシステム、状態表示方法、PLC、およびプログラマブル表示器

【課題】操作性を向上したPLCシステムを提供する。

【解決手段】機器の動作を制御するPLC12と、PLC12と通信回線を介して接続されるプログラマブル表示器13とを備えるPLCシステム10である。PLC12は、機器11の動作状態を示す情報であって、ユーザがそのまま認識可能な、例えば、文字情報を記憶する情報記憶手段と、機器11の所定の動作状態を検出した際に、情報記憶手段により記憶した文字情報の中から、所定の動作状態に該当する該当状態文字情報を所定の格納部である発生異常情報格納領域18aへ格納する該当情報格納手段とを含む。プログラマブル表示器13は、該当情報格納手段により格納された該当状態文字情報を取得する該当情報取得手段と、該当情報取得手段により取得した該当状態文字情報を表示する該当情報表示手段とを含む。

(もっと読む)

機械要素部品の余寿命算出方法

【課題】専門家によらなくても、機械要素部品が再使用可能か否かを判断できるようにする。

【解決手段】機械要素部品に、その機械要素部品の種類、製造時期、製造ロット、製造履歴のうちの少なくとも一つを含む識別情報を記録して外部から電磁的方法によりその識別情報を読み取り可能であるICタグを取り付けておき、このICタグを読み取れる点検装置の記憶部に、上記識別情報に対応した点検項目及びその判断基準を記録しておき、その機械要素部品に対応した点検項目を表示部に表示させ、結果情報を入力部から受け付けて、その結果情報を判断基準と対比して、再使用の可否を表示部に表示させるものとする。

(もっと読む)

制御装置、制御方法、プログラム、記録媒体

【課題】複数の設備を有するラインにおいて無駄な電力消費を抑制する。

【解決手段】製造ライン10は、設備A、設備B、設備C、設備D、および制御装置20を備えている。設備A、設備B、設備C、設備Dは、この順序でワークに対して処理を実行する。制御装置20は、設備Aの電源がオンになった時から現時点までの設備Aの電力量を監視する監視部21と、前記電力量が閾値Aより低い値から閾値A以上の値に増加した場合に設備Bの電源をオフからオンに切り替える電源制御部22とを備えている。

(もっと読む)

生産ライン管理システム

【課題】生産ラインの稼働状態を監視して、トラブルの発生を検知した場合に、生産ライン全体の進行に関する影響度を明確にして、関係先に通知する生産ライン管理システムを提供すること。

【解決手段】生産ラインを構成する複数の工程ユニットと、各工程ユニットの稼働状態を監視する手段と、いずれかの工程ユニットでトラブルが発生した場合に関係先に通知する手段と、を有する生産ライン管理システムであって、トラブルが発生した工程ユニット以外の他の工程ユニットへの影響度を、生産スケジュールに関する情報を入手することにより判断して、関係先に通知する。

(もっと読む)

基板処理装置および情報管理方法

【課題】いずれの状態のときに生成された装置情報であるかを容易に区別できるようにすること。

【解決手段】状態選択操作部9が操作者によって操作されることにより、稼働状態およびメンテナンス状態を含む複数の状態から基板処理装置1の状態が選択される。状態情報出力部10は、操作者によって選択された基板処理装置1の状態を状態情報として出力する。装置情報出力部13は、基板処理装置1で起こった事象を装置情報として出力する。履歴情報出力部11は、装置情報と、この装置情報が出力されたときに選択されている基板処理装置1の状態とを含む履歴情報を出力する。記憶部14は、複数の履歴情報を記憶する。表示部17には、記憶部14に記憶された複数の履歴情報が表示される。

(もっと読む)

信号処理装置、信号処理方法、信号処理プログラム、及び記憶媒体

【課題】センサの種類や数に依存しないで、センサで得られた信号データの記録、管理を柔軟に行なえるようにする。

【解決手段】機器の状態を検出すべき期間に関する期間情報を記憶する記憶部34と、前記期間において1又は複数のセンサで検出された信号データを一定周期でサンプリングし、各サンプリングデータを前記センサ別に前記期間情報と関連付けて記憶部34に記憶する制御部310と、を備える。

(もっと読む)

製造ライン監視システム

【課題】製造ライン監視システムにおいて、各製造設備の正確な稼働率を把握することを第1の目的とし、アラームが報告された複数の製造設備に対してどの製造設備を優先処理するのかの判断をしやすくすることを第2の目的とする。

【解決手段】上位ホスト100は各製造設備300から報告されるアラーム文字情報に対する故障状態を製造設備300毎に故障定義情報部130に登録している。そして、上位ホスト100は、製造設備300からアラーム文字情報が報告されると故障定義情報部130に登録された故障状態を基に故障扱いとするか否かを判定し、アラーム文字情報の内容が故障扱いアラームであると判定した場合には製造設備300からの設備状態の通知が故障でなくても上位ホスト100側が設備状態を故障扱いとする。また、設備状態表示部210と稼働率表示部220とを1つの画面201に並列表示する。

(もっと読む)

処理装置の異常診断方法及びその異常診断システム

【課題】異常原因である故障原因の特定を容易にすると共に、その精度を向上することができる処理装置の異常診断方法及びその異常診断システムを提供すること。

【解決手段】被処理体を処理する処理装置に設置される処理プロセスを監視するセンサによって出力される信号から収集された時間と共に変動する時系列データが、複数の判定条件に合致するか否かを判定すると共に、その判定結果の組み合わせからなる判定データを作成する判定データ作成ステップ(ステップM2)と、判定データを、異常原因毎に発生する時系列データの特有な変動傾向に基づいて予め設定されると共に、判定データに対応するモデルデータと照合して異常原因を推定する診断ステップ(ステップM3)と、ステップM3による照合が不一致だった場合、モデルデータを変更して照合する第1の再診断ステップ(ステップM6)とを具備する。

(もっと読む)

予測的状態監視のための診断システムおよび方法

【課題】監視対象のシステムの状態を経験的に診断するためのシステム。

【解決手段】システム902のモデル922から得られた、監視されたパラメータ920の推定値が、残余値924をもたらす。この残余値を故障モードサイン認識916のために分析することができる。残余値はまた、アラート(0でない)条件についてテストすることもでき927、このように生成されたアラートのパターン914を、故障モードサインパターン916に対して分析する。システム902は、類似性演算子をサイン認識916に利用し、またパラメータ推定924にも利用する。故障モードは経験的に決定され、前兆データ930が自動的に分析されて、故障モードについての識別可能サインが決定される916。

(もっと読む)

産業用機器の調整装置および調整方法

【課題】産業用機器の調整や校正を測定用機器や調整用機器を使用することなく実施でき、しかも作業時間を大幅に短縮できる。

【解決手段】既設の産業用機器10と現場で交換または増設する新規機器20との間で、通信用端子13,23によって調整・校正に必要な通知信号や検出値を相互通信可能に接続、および既設の産業用機器のパルス出力端子12の出力信号を新規機器のパルス入力端子22の入力信号とする接続をしておき、機器本体11,21に搭載するデジタル処理装置によって、既設の産業用機器の出力端子に有効値上限などの調整対象信号または校正対象信号を出力して新規機器の入力端子に入力し、新規機器は入力される信号を調整値または校正値として記録する処理を自動的に行なう。

(もっと読む)

製造装置のプロセス条件と判定条件の自動変更システム

【課題】判定の精度を向上するために、プロセス装置に対してプロセス条件の自動変更を行った際に、併せてEESの異常判定条件も自動変更を行う、製造装置のプロセス条件と判定条件の自動変更システムを提供する。

【解決手段】装置から基板を処理するプロセスデータを取得する手段と、前記基板のID情報と基板を処理するプロセス条件の設定値を取得する手段と、前記ID情報を紐付けた前記プロセスデータと、設定された判定条件を比較し、プロセスデータの正常/異常を判断する手段と、異常と判断された場合に前記装置、あるいは前記装置の下流の工程に設けられた装置のプロセス条件を変更し、前記プロセス条件が変更された場合に、同時に判定条件を変更する手段を備えたことを特徴とする製造装置のプロセス条件と判定条件の自動変更システム。

(もっと読む)

管理装置

【課題】対象機器それぞれの現在のデータを一見して評価することができる管理装置を提供する。

【解決手段】複数の対象機器の情報を管理する管理装置において、対象機器それぞれの現在のデータを収集し、所定の過去のデータとの乖離度を求め、該乖離度に応じて色替えする等の予め定められた表示態様で表示することにより、複数の対象機器全体の状況を一見して客観的に監視、評価することができる。

(もっと読む)

監視制御システム

【課題】定期的な帳票出力処理において、障害解析に利用できるログ情報等を印刷、保管しておくことで、ユーザによる障害解析を容易に行える監視制御システムを提供する。

【解決手段】複数台の制御装置20A、20B,…が通信ネットワーク50を介して互いに接続されており、一つの制御装置20Aには印刷装置30が接続され、この制御装置20Aは、当該装置に取り込まれた監視データおよび各制御装置20A、20B,…の動作状況を示すログ情報を収集するデータ収集部21と、この収集された監視データを帳票本体情報として編集する帳票本体情報編集部221と、データ収集部21で収集されたログ情報を帳票付加情報として編集する帳票付加情報編集部222とを備え、印刷装置30は、上記帳票本体情報に帳票付加情報が組み合わされた帳票を印刷出力する。

(もっと読む)

基板処理システム

【課題】応答要求に対する応答を制限時間内に返せないことによる、通信障害を防止する基板処理システムを提供する。

【解決手段】基板を処理する少なくとも1つの基板処理装置1と、該基板処理装置を通信手段31を介して管理する管理装置29とで構成され、前記基板処理装置1と前記管理装置29との間で通信状態を確認しながらオンラインで接続される基板処理システムであって、前記基板処理装置1から前記管理装置29へ所定のメッセージを送信すると共に、該管理装置29との通信状態を確認するメッセージを付随して送信する。

(もっと読む)

操業条件管理装置

【課題】品質異常や設備故障の検出性能を向上させること。

【解決手段】操業条件管理装置30は、データベース読込部31によって抽出された複数の操業条件の実績値を、相関係数が所定値以上である操業条件の実績値のグループと相関係数が所定値未満である操業条件の実績値のグループとにグループ分けするグループ化部32と、グループ化部32によって生成された各グループについて、主成分分析によって操業条件の実績値からT2統計量とQ統計量との少なくとも一方を算出する統計量演算部34と、統計量演算部34によって算出されたT2統計量とQ統計量との管理範囲を演算する管理範囲演算部35と、管理範囲演算部35によって演算されたT2統計量とQ統計量との管理範囲に基づいて監視対象の操業条件の実績値が正常状態であるか否かを判定する異常判定部36とを備える。

(もっと読む)

製造プロセスの監視システムおよび製造プロセスの監視方法

【課題】本発明の実施形態は、異常の監視精度を向上させることができる製造プロセスの監視システムおよび製造プロセスの監視方法を提供する。

【解決手段】実施形態によれば、製品の製造プロセスにおける異常を監視する製造プロセスの監視システムであって、過去において収集されたデータを格納する情報格納部と、前記情報格納部に格納されたデータを選別する際に用いられる情報を作成する選択情報部と、前記製造プロセスにおいて取得された異常監視の対象となるデータと、前記情報格納部に格納されたデータから前記情報により選別されたデータと、に基づいて基準空間を形成する基準空間形成部と、前記基準空間に基づいて前記異常監視の対象となるデータの異常を監視する監視部と、を備えたことを特徴とする製造プロセスの監視システムが提供される。

(もっと読む)

異常検出装置および異常検出方法

【課題】本発明の実施形態は、異常検出の対象となる時系列データの検出区間における時間的な伸縮を検出することができる異常検出装置および異常検出方法を提供する。

【解決手段】実施形態によれば、異常検出の対象となる時系列データを取得するデータ取得部と、前記時系列データと、前記時系列データに対応する基準時系列データと、に基づいて、異常検出の対象となる時系列データの検出区間における時間的な伸縮を検出する伸縮検出部と、前記伸縮検出部による検出結果に基づいて、異常の有無を判定する判定部と、を備えたことを特徴とする異常検出装置が提供される。

(もっと読む)

半導体製造装置管理システム

【課題】基板の処理特性に関する制御パラメータの解析作業時間を短縮する半導体製造装置管理システムを提供する。

【解決手段】 基板の処理特性を管理する半導体製造装置管理システムであって、制御パラメータのトレンドチャートデータの突出位置を抽出する解析手段13と、抽出すべき突出度合いの判定条件を設定する条件設定手段12と、判定条件に一致する突出データ等を保存する保存手段14とを備える。

(もっと読む)

生産設備管理方法、生産設備管理プログラム、および、生産設備管理装置

【課題】 生産ラインの生産性を向上させることができる生産設備管理方法、生産設備管理プログラム、および、生産設備管理装置を提供する。

【解決手段】 生産設備管理方法は、各生産設備の処理済件数を取得し、前記生産設備で発生する障害を検出し、前記障害が複数の前記生産設備で発生した場合、障害が発生した前記生産設備のそれぞれについて、平均復旧時間と生産予定数および前記処理済件数から求まる残作業時間との和を生産完了時間として算出し、前記生産完了時間が最も長い前記生産設備を通知することを特徴とする。

(もっと読む)

不良要因抽出装置、不良要因抽出方法、プログラム、および記録媒体

【課題】不良要因として推定される製造装置の数が多い場合であっても、不良要因抽出結果の信頼性を維持することができる不良要因抽出方法を提供すること。

【解決手段】製造品毎に、各部分製造工程を実行した製造装置を示す情報を含んだプロセスデータと、検査データとを関連付けて、データセットとして記憶する(S1)。いずれか一の部分製造工程が指定されたとき(S4)、そのデータセットに基づいて、製造装置別に、それぞれの製造装置によって処理が行われた製造品についての検査データのばらつきに関する統計量を算出する(S5)。そのデータセットに対して、製造装置別の統計量を目標に一致させる演算を行って、そのデータセットのデータ数を維持しながら、製造装置に依存した検査データのばらつきへの影響をデータセットから排除する(S6,S7)。その演算を受けたデータセットを用いて、不良要因を抽出する(S2)。

(もっと読む)

21 - 40 / 251

[ Back to top ]