国際特許分類[B23K26/20]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | レーザービームによる加工,例.溶接,切断,穴あけ (14,635) | 結合,例.溶接 (1,551)

国際特許分類[B23K26/20]の下位に属する分類

スポット溶接 (41)

シーム溶接 (18)

材料の性質を考慮したもの (343)

国際特許分類[B23K26/20]に分類される特許

111 - 120 / 1,149

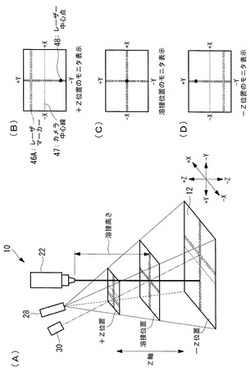

レーザ加工装置、レーザ加工方法、及びティーチング方法

【課題】簡易な操作によって、ティーチング操作を行うことを目的とする。

【解決手段】レーザ溶接装置10は、レーザ溶接ヘッド22、レーザ溶接ヘッド22による対象ワーク12の溶接開先を含む領域を撮像するカメラ28、カメラ28によって撮像された画像を表示すると共に、該カメラ中心線47を表示するモニタ、及び対象ワーク12にレーザマーカー46Aを照射するマーカー照射部30が備えられている。そして、レーザ溶接装置10は、操作ユニットによって、レーザマーカー46Aの中心位置とカメラ中心線47の中心位置とが重なり合うと共に、溶接開先とカメラ中心線47の中心位置とが重なり合うようにレーザ溶接ヘッド22の位置が操作され、制御装置が、操作されたレーザ溶接ヘッド22の位置で、対象ワーク12がレーザ溶接ヘッド22によって溶接されるように、レーザ溶接ヘッド22の位置を制御する。

(もっと読む)

レーザ溶接形鋼

【課題】T字継手部を備えたレーザ溶接形鋼にあって、形成された溶融部の形状を適正なものとして所望の接合強度、所望の耐食性を確保したレーザ溶接形鋼を提供する。

【解決手段】いずれも鋼板からなるフランジ材に対してウェブ材の端部に垂直に押し当てられて形作られたT字状継手部がレーザ光の片側からの1パス照射によって溶融接合された形鋼であって、当該形鋼長手方向に垂直な断面の溶接部形状を、a:ウェブ材の表溶融幅(溶接側)、b:ウェブ材の裏溶融幅(非溶接側)、c:フランジ材の板圧方向最大溶け込み深さ、d:フランジ材の表溶融幅(溶接側)、e:フランジ材の裏溶融幅(非溶接側)、Tw:ウェブ材の板厚としたとき、a>0mm、b>0mm、c≧0.14Tw、d≧0mm、e≧0mm、a+d≦2mm、b+e≦2mmとした。

(もっと読む)

ろう付け方法及びろう付け構造

【課題】冷却器を構成する2つの部材のろう付けに係り、ボイドの発生位置を制御することで2つの部材の接合効率を向上させること。

【解決手段】HVインバータの冷却器を構成する天板と絶縁基板をろう付けするろう付け方法であって、(1)天板の上にろう材層を介して絶縁基板を配置し、その後、レーザを照射することにより、天板と絶縁基板との間の接合部における任意の複数の位置にレーザ溶接を施して絶縁基板を天板に仮固定する。(4)その後、ろう材層を加熱溶融させることにより複数のレーザ溶接の位置をろう付け起点として絶縁基板を天板の上にろう付けする。(5)ろう付け後、複数のろう付け起点で囲まれる領域の中央部分に対応して、絶縁基板の上にパワー半導体を接合する。

(もっと読む)

テーラードブランク材の製造方法

【課題】突き合わせて接合する二枚のブランク材同士の隙間を溶接線方向にわたり均一化し、溶接線が曲線状の場合であっても溶接精度・品質を確保できるテーラードブランク材の製造方法を提供する。

【解決手段】切端材S1,S2分の切り代を見込んである二枚のブランク材P11,P12を予め用意し、溶接時における突き合わせ部位の両側で切端材S1,S2分の切り代だけ互いにオーバーラップするように重ね合わせた状態で上記突き合わせ部位に相当する部分を切断線8としてブランク材P11,P12を同時に切断する。切端材S1,S2を除いた切断後のそれぞれの板材P1,P2の切断線8に相当する切り口3,4同士を突き合わせて、当該突き合わせ部位を溶接線としてレーザ溶接を施す。

(もっと読む)

高強度鋼板を用いた成形素材の溶接方法およびレーザ溶接装置、それにより得られる成形素材ならびに加工方法および成形品

【課題】高強度鋼板を対象として、予め施した溶接部の延性を改善し、成形限界を向上させ得る成形素材の溶接方法およびレーザ溶接装置と、それにより得られる成形素材、ならびにこの成形素材を用いる加工方法および成形品を提供する。

【解決手段】高強度鋼板を複数枚重ね合わせた成形素材を溶接し、溶接部を再加熱する溶接方法であって、1回目の溶接部7の近傍に2回目の溶接を、1回目の溶接部7と略平行に、しかも2回目の溶接部10の方が1回目の溶接部7よりも成形の際に変形を受ける箇所から遠くなるように施すことを特徴とする高強度鋼板を用いた成形素材の溶接方法である。再加熱または2回目の溶接を、レーザを用いまたはレーザ溶接により行い、さらに間隔を1.5〜2mmとするのが望ましい。この方法は本発明のレーザ溶接装置により好適に実施できる。

(もっと読む)

レーザー溶接方法

【課題】レーザー溶接を行う場合は、溶接すべき両母材の突合部にギャップがあると該ギャップ部分をレーザービームが通り抜けてしまう(溶接不良となる)が、ギャップがある状態でもレーザービームが通り抜けないようにしたレーザー溶接方法を提供する。

【解決手段】2つの母材1,2の各突合面11,21間にルートギャップSを設けた状態で各突合面間にレーザービームRで溶融した溶融金属を供給しつつ溶接開始位置から溶接終了位置側に向けて順次連続して溶接するようにしたレーザー溶接方法において、各突合面11,21を溶接するに当たって、該突合面11,21を溶接開始位置から溶接終了位置に向かうに従って所定角度だけ下向きに傾斜させた状態で行うことにより、ルートギャップSのある状態でも両母材1,2の突合面11,21を確実に溶接し得るようにしている。

(もっと読む)

レーザ溶接H形鋼の製造方法

【課題】H形に組んだウェブ材の片面側からのみ2箇所のT字継手部に同時にレーザ光照射して、溶接H形鋼を製造する際に、フランジ材角度の上下非対称な変形を防止して形状矯正の負担軽減と形鋼の品質向上を図る。

【解決手段】溶接前のフランジ材をレーザ光照射側においてはウェブ材となす角が小さくなるように、またレーザ光照射側と反対側においてはウェブ材となす角が大きくなるように保持した状態でレーザ溶接する。

フランジ材として、ウェブ材との当接部分を境にウェブ材と反対側に折り曲げられている板材を用いることが好ましい。

(もっと読む)

異材接合方法

【課題】アルミニウム合金材の厚さtが1mm以上となった、効率の良い施工条件下のレーザ溶接で、ビード部のミクロ割れ防止と、界面での鋼とアルミの反応層の抑制やアルミの溶け込みの確保などを両立させて、高い接合強度の異材接合継手を得ることができる異材接合方法を提供することにある。

【解決手段】特定厚さアルミニウム合金材2を鋼材1上に重ねた継手を形成し、前記アルミニウム合金材2の端部2aを溶接線4として、効率的なレーザ溶接条件にて線接合する異材接合方法において、前記アルミニウム合金材2の端部2aに開先6を設け、この開先6の形状を上側が略断面矩形7に切り欠かれた段8を有するものとし、この段8の高さ位置c、長さa、上側9と下側10との立ち上がり角度が各々特定の範囲となるようにする。

(もっと読む)

レーザ重ね溶接方法

【課題】レーザ焦点制御などの複雑な制御を必要とせず、溶接長を確保するのに必要なスペースやサイクルタイムの増加を回避しつつ、溶接終端部の穴やヒケを改善できるレーザ重ね溶接方法を提供する。

【解決手段】複数重ねたワーク(1,2)の一側からレーザを照射して所定区間の溶接を行うレーザ重ね溶接方法において、前記所定区間に亘る順方向のレーザ走査(La)の終端部(t)で走査方向を反転させかつ前記順方向のレーザ走査と溶接ビード(11,12)の一部が相互に重なるようにずらして逆方向のレーザ走査(Lb)を行い、当該区間のレーザ照射を終了する。

(もっと読む)

接合体、接合体の製造方法および電池パック

【課題】接合強度に優れ、信頼性の高い接合体、接合体の製造方法及び電池パックを提供すること。

【解決手段】実施形態に係る接合体10は、第1金属部材1と、第2金属部材2と、接合部3とを含む。第1金属部材1は、Alを含み、Cuの含有量が5.7重量%未満である。第2金属部材2は、Cuを含み、Alの含有量が9.4重量%未満である。接合部3は、第1金属部材1と第2金属部材2とを接合する。また、接合部3は、Si、Ni、Mn、Co、Zn、Ge、Au、AgおよびPdからなる群より選択される少なくとも1種の元素を含む。

(もっと読む)

111 - 120 / 1,149

[ Back to top ]