国際特許分類[B29D30/06]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 空気タイヤもしくは中実タイヤまたはその部品の製造 (2,668) | 空気タイヤまたはその部品 (2,533)

国際特許分類[B29D30/06]の下位に属する分類

タイヤの組立て (1,265)

平らな形状のタイヤの拡張,例.フラットタイヤ法または二個のビードリングを一体的に被覆する方法により製造されたタイヤの拡張 (9)

織物挿入物,例.コードまたはキャンバス層 (226)

ビードリングまたはビードコア;そのタイヤを組立てる前の処理 (134)

未加硫トレッド,例.中古タイヤに対するもの;トレッドの再生 (490)

環状ブレーカー (18)

サイドウォール (87)

国際特許分類[B29D30/06]に分類される特許

21 - 30 / 304

タイヤ製造装置およびタイヤ製造方法ならびにそれに用いるタイヤ加硫成形用ブラダー

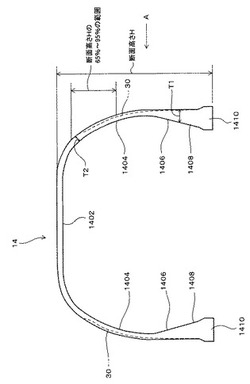

【課題】グリーンタイヤの内面とブラダーとの間に残存したエアを効果的に排出できるタイヤ製造装置、タイヤ製造方法、タイヤ加硫成形用ブラダーを提供すること。

【解決手段】ブラダー14は、トレッド部成形領域1402、サイドウォール部成形領域1404、ビード部成形領域1406、取り付け部領域1408を有している。ビード部成形領域1406を構成するブラダー14の厚さは、トレッド部成形領域1402、サイドウォール部成形領域1404を構成するブラダー14の厚さに比べて大きい。ビード部成形領域1406を構成するブラダー14の厚さは、取り付け部領域1408側に近づくにつれて次第に大きくなる。取り付け部領域1408側のビード部成形領域1406の端部を構成するブラダー14の厚さは、ブラダー14の断面高さHの65〜95%の範囲に位置するブラダー14の厚さに比べて1.4〜2.0倍の寸法で形成されている。

(もっと読む)

チューブタイヤのチューブ成型機

【課題】円筒状ゴム部材の両端を圧着してタイヤチューブを成型する際に、ライニングゴムブロックの変形が少なくても、チューブ生地両端部の圧着力を確保でき、かつ、チューブ接合端にはみ出しゴムが生成されるのを防止する。

【解決手段】中空円筒状のチューブ生地6の端部6a同士を圧着、あるいは加熱圧着してリング状のタイヤチューブを成型するチューブタイヤのチューブ成型機であって、前記チューブ生地6の端部6aを解放自在にクランプ保持する一対の上下型金3、4と、前記上下型金の対向面に設けられ前記チューブ生地6をバイスして圧着するライニングゴムブロック10を備え、前記ライニングゴムブロック10は、チューブ生地端部6aをクランプするための内面10bと先端面10dとを有し、前記上下型金3、4への取付面10eは先端部の先端面10dよりも大きく、かつ前記先端面10dと前記内面10bの境界部がテーパー面に形成されている。

(もっと読む)

空気入りタイヤの製造方法

【課題】空気入りタイヤの転がり抵抗を低減する構造を提供すること。

【解決手段】円筒形状の環状構造体10と、環状構造体10の外側に、環状構造体10の周方向に沿って設けられてトレッド部となる未加硫のゴム層11Gと、ゴムで被覆された繊維を有し、環状構造体10と未加硫のゴム層11Gとを含む円筒形状の構造体2の幅方向両側に少なくとも設けられるカーカス部12と、を含む空気入りタイヤのグリーンタイヤ1Gを、加硫金型20の内部に配置する。加硫金型20は、環状構造体の幅方向内側の位置でサイドプレート20Sa、20Sbとセクター20Cとが分割されている。次に、サイドプレート20Sa、20Sbを閉じた後、セクター20Cを閉じる前に、グリーンタイヤ1Gの内部のブラダー21を昇圧させる。そして、セクター20Cを閉じて加硫を開始する。

(もっと読む)

サイプブレード及びタイヤ製造方法

【課題】耐久性を向上でき、しかも形成したサイプに起因した偏摩耗を抑制できるサイプブレードと、それを用いてサイプを形成する工程を含むタイヤ製造方法を提供する。

【解決手段】トレッド面の陸部6に、溝底を段付き形状としたサイプ5を形成するためのブレード1であって、サイプ5の浅溝底面51を形成する踏面側形成面11と、サイプ5の深溝底面52を形成する溝底側形成面12と、踏面側形成面11と溝底側形成面12を接続して段差を形成する中間接続面13と、成形面2と溝底側形成面12を接続する端部接続面15とを備え、サイプ5の壁面を形成するための一方の板面17に、踏面側形成面11と中間接続面13の接続箇所13aと成形面2と端部接続面15の接続箇所15aとを結ぶ直線16と交差する方向に延びる第1補強リブ3が形成され、他方の板面18に、第1補強リブ3と交差する方向に延びる第2補強リブ4が形成されている。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤ内面の少なくとも一部に樹脂層を備える場合であっても、その樹脂層に対してファスナーを強固に接合することを可能にした空気入りタイヤ及びその製造方法を提供する。

【解決手段】熱可塑性樹脂又は熱可塑性樹脂中にエラストマーが分散している熱可塑性エラストマー組成物からなる樹脂層4をタイヤ内面の少なくとも一部に備えた空気入りタイヤTにおいて、熱可塑性樹脂製の基材11aと該基材11aに形成された係合素子11bとからなるファスナー11を備え、該ファスナー11の基材11aを樹脂層4に対して溶着加工により固定する。

(もっと読む)

空気入りタイヤの製造方法

【課題】未加硫タイヤの加硫時間を短縮し加硫故障を抑制可能にすると共に、耐久性を改良したタイヤが得られるようにした空気入りタイヤの製造方法を提供する。

【解決手段】未加硫タイヤ20を成形し、その未加硫タイヤ20の内周面21に熱伝導率が0.349W/mK以上の粉体を含む熱伝導性材料30を霧状に吹き付けた後に、この未加硫タイヤ20を金型に挿入し加硫することを特徴とする。

(もっと読む)

ポストキュアインフレート装置

【課題】PCI工程時間を短縮する。

【解決手段】加硫直後の空気入りタイヤをインフレート状態で保持するタイヤ保持手段と、インフレート状態で保持された前記空気入りタイヤの上下のサイドウォール部を、それぞれ冷却水を用いて冷却する冷却手段とを具える。又前記冷却手段は、サイドウォール部に対して接離可能にタイヤ軸心方向内外に相対移動しうる中空円筒状をなし、しかもサイドウォール部の外表面に当接することにより該サイドウォールの外表面との間でタイヤ周方向に連続してのびる環状の密閉空間を形成しうる環状凹部と、前記密閉空間に冷却水を注入する注入口と、注入された冷却水を密閉空間から排出する排出口とを有する上下一対の当接体を具える。

(もっと読む)

タイヤモールド、空気入りタイヤの製造方法、及び、空気入りタイヤ

【課題】ベントホールの閉塞時期を遅らせてライトネスの発生を抑制することができるタイヤモールドと、そのタイヤモールドを用いた空気入りタイヤの製造方法と、そのタイヤモールドを用いて加硫成型された空気入りタイヤとを提供する。

【解決手段】未加硫タイヤの外表面に押し当てられるタイヤ成型面にベントホール7を設けてあるタイヤモールドにおいて、ベントホール7の開口部を包囲する外縁領域Xの表面を、その外縁領域Xの周辺領域Yの表面よりも平滑な平滑面8により形成した。これにより、未加硫ゴムによるベントホール7の閉塞時期を遅らせて、ライトネスの発生を抑制することができる。

(もっと読む)

タイヤのトリミング方法とその装置

【課題】タイヤ表面を傷つけることなく、スピューを深くかつ均一に切断することのできるタイヤのトリミング方法とその装置を提供する。

【解決手段】加硫後のタイヤ20を回転させながらスピューPをカッター12で切断して除去する際に、互いに隙間dを隔てて配置された一対の引張りローラー11a,11bを設けるとともに、カッター12を一対の引張りローラー11a,11bのほぼ中央のタイヤ表面側に配置し、一対の引張りローラー11a,11bによりほぼ直立した状態で把持されたスピューPをカッター12で切断するようにした。また、カッター12の前後に、案内ローラー14A,14Bを、その外周面がそれぞれタイヤ20の表面に接触するように配置して、カッター12をタイヤ20の表面からほぼ一定の高さに保つようにした。

(もっと読む)

タイヤ成形方法

【課題】ファイナルゴム混練とプロファイル成形の間に発生する中間在庫をなくしサイクルタイムの大幅削減を実現可能なタイヤ成形方法を提供する。

【解決手段】非加硫性ゴムを混練する工程と、この非加硫性ゴムを押出機1により連続混錬する工程と、を有するタイヤ成形方法であって、押出機1による工程は、加硫系薬品を供給し、加硫性ゴムを連続混練する工程と、加硫性ゴムを熟成する工程と、熟成された加硫性ゴムを所定の断面形状のタイヤ部材として連続押し出し成形する工程と、を有することを特徴とする。

(もっと読む)

21 - 30 / 304

[ Back to top ]