エポキシ樹脂組成物用充填剤

【課題】 高充填率でも粘度が低く、よって流動性、成形性に優れる、半導体パッケージの薄型化、配線間隔の微細化に対応した半導体封止用エポキシ樹脂組成物を得ることのできる充填剤。

【解決手段】 エポキシ樹脂硬化体によって被覆された無機粒子を充填剤として用いる。

このような充填剤は、未硬化のエポキシ樹脂や他の樹脂硬化体に被覆されたものに比べて粘度低減効果が大きい。球状シリカ等の無機粒子の粉末を攪拌しつつ、そこへエポキシ樹脂や硬化剤等を含む溶液を噴霧して、無機粒子表面にこれらエポキシ樹脂や硬化剤を吸着させ、ついで加熱等によりエポキシ樹脂を重合、硬化させることにより製造できる。

【解決手段】 エポキシ樹脂硬化体によって被覆された無機粒子を充填剤として用いる。

このような充填剤は、未硬化のエポキシ樹脂や他の樹脂硬化体に被覆されたものに比べて粘度低減効果が大きい。球状シリカ等の無機粒子の粉末を攪拌しつつ、そこへエポキシ樹脂や硬化剤等を含む溶液を噴霧して、無機粒子表面にこれらエポキシ樹脂や硬化剤を吸着させ、ついで加熱等によりエポキシ樹脂を重合、硬化させることにより製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶シール剤、各種接着剤、特に好ましくは半導体等の封止に用いるエポキシ樹脂組成物用の充填剤に関する。

【背景技術】

【0002】

半導体パッケージの薄型化に伴い、エポキシ樹脂組成物には種々の課題が発生してきている。

【0003】

従来は、粒子径が最大数十μmまでの幅広い粒度分布を有する無機充填剤を用いて、充填密度を上げ、エポキシ樹脂の配合比を低くして、エポキシ樹脂由来の吸湿を抑え、パッケージクラックを防止する方法が検討されてきた。

【0004】

しかしながら、半導体チップ中のワイヤー線間が10μm以下になり、緻密化された配線構造になると、無機充填剤の微粒化が求められるようになっている。

【0005】

しかしながら、無機充填剤の粒子を小さくし、さらに充填量をある一定以上にすると、無機充填剤を含む硬化性エポキシ樹脂の粘度が急激に上昇し、結果として、パッケージ成形時に多数のボイドが発生して半導体の信頼性が低下している。

【0006】

さらに、液晶用シール剤では、無機充填剤を高充填にすることで、膨張もしくは収縮による寸法変化が少なく、さらには粘度が低く塗布成形性に優れたエポキシ樹脂組成物が求められている。

【0007】

一般に、エポキシ樹脂と無機充填剤の混練による粘度の上昇は、無機粒子の粒子径や、無機充填剤の粒子間相互作用、及び無機粒子/エポキシ樹脂組成物の界面エネルギーに起因すると考えられている。

【0008】

これらの問題点を解決するため、無機粒子の粒度分布を制御したり、エポキシ樹脂と無機粒子の混練時間を長くしたり、温度を上げて樹脂粘度を下げて、ボイドの発生を抑制したり、流動性を高め成形性を向上させる検討がなされているが、十分な効果が得られていないのが現状であった。

【0009】

この問題を解決すべく、無機粒子同士の相互作用や無機粒子/エポキシ樹脂組成物の界面エネルギーを下げることを目的として、エポキシ樹脂及び/又は硬化剤を未硬化の状態で、無機粒子に加えて表面を処理、被覆した後、該表面処理した無機粒子を残りの成分と均一に混合し、混練する技術が提案されている(例えば、特許文献1)。

【0010】

【特許文献1】特開平8−27361号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記方法によれば確かに粘度は低いものとなり成形性に優れたエポキシ樹脂組成物を得ることができる。しかしながら近年ますます半導体素子の微細化が進み、さらなる粘度低減の要求が高まっている。

【0012】

従って本発明は、エポキシ樹脂組成物に配合した場合により粘度が低く、流動性、成形性に優れたエポキシ樹脂組成物を得ることの可能な新規な充填剤を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記問題を解決すべく、鋭意検討を進めた結果、無機充填剤の表面をエポキシ樹脂で被覆した後、該エポキシ樹脂を硬化させてしまうことにより、未硬化の状態でエポキシ樹脂組成物と混合した場合よりも粘度がより低くなることを見出し、本発明を完成した。

【0014】

即ち本発明は、エポキシ樹脂硬化体によって被覆された無機粒子からなる粉末であることを特徴とするエポキシ樹脂組成物用充填剤である。

【発明の効果】

【0015】

本発明のエポキシ樹脂組成用充填剤を用いることにより、従来の充填剤を用いた場合に比べ、該エポキシ樹脂組成物の粘度をより低下させることができる。これにより、ボイドの発生を抑制しつつ、充填剤の配合割合を多くして、より吸湿性や線膨張係数などを低下させることや、あるいはより薄型化、微細化された半導体の封止に用いることなどが可能になる。

【発明を実施するための最良の形態】

【0016】

本発明のエポキシ樹脂組成物用充填剤は、エポキシ樹脂硬化体によって被覆された無機粒子からなる粉末であることを特徴とする。

【0017】

当該無機粒子としては、エポキシ樹脂組成物の無機充填剤として公知の無機粒子を特に制限されることなく用いることができる。具体的には、例えば、結晶性シリカ、溶融シリカ、アルミナ、ジルコニア、チタニア等の金属酸化物類や、水酸化アルミニウム、炭酸カルシウム、窒化ケイ素、窒化ホウ素、窒化アルミニウム等を採用することができる。これらのなかでも、化学的、熱的安定性に優れる点で金属酸化物類が好ましく、結晶性シリカ、溶融シリカ等のシリカ類が特に好ましい。なお、金属酸化物としては、特開平7−41544号公報、特開平7−2520号公報等に記載のシリカと他の金属との複合酸化物も好適に使用できる。

【0018】

上記無機粒子の形状も限定されず、破砕状あるいは球状のいずれでも良いが、最終的に目的とするエポキシ樹脂組成物の粘度を低下させる効果がより大きく、また半導体封止に用いた場合に半導体素子を傷つけ難い点で球状の無機粒子であることが特に好ましい。

【0019】

またその粒径もエポキシ樹脂組成物用として公知の範囲でよく、一般的には平均粒子径で0.1〜50μm、特に0.1〜30μmの範囲の無機粒子が好適である。

【0020】

本発明においては、上記無機粒子がエポキシ樹脂硬化体によって被覆されている。当該エポキシ樹脂硬化体は、エポキシ樹脂を重合・硬化させて得られるものであれば特に限定されるものではない。

【0021】

このようなエポキシ樹脂としては、1分子中にエポキシ基を2個以上有する公知の化合物が特に制限なく採用される。例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、脂環式エポキシ樹脂、複素環型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン環含有エポキシ樹脂、シクロペンタジエン含有エポキシ樹脂等のエポキシ樹脂、臭素化エポキシ樹脂等のエポキシ樹脂が例示される。本発明の充填剤をエポキシ樹脂組成物中に高充填するために、これらの中でもビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビフェニル型エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン環含有エポキシ樹脂が好適である。

【0022】

前記本発明の充填剤を被覆しているエポキシ樹脂硬化体は、上記エポキシ樹脂を各種硬化剤で硬化させて得られるものである。当該硬化剤はエポキシ樹脂の硬化剤として公知の如何なるものを採用してもよく、アミン系硬化剤、酸無水物系硬化剤、フェノール樹脂系硬化剤などが例示される。より具体的には酸無水物系硬化剤として、無水フタル酸、無水ピロメリット酸、ヘキサヒドロ無水フタル酸、無水ベンゾフェノンテトラカルボン酸等が例示され、アミン系硬化剤として、ジアミノジフェニルメタン、メタンフェニレンジアミン等が例示され、フェノール樹脂系硬化剤としては、フェノールノボラック樹脂、クレゾールノボラック樹脂、トリフェノールメタン、フェノールアラルキル樹脂、ナフタレン環含有フェノール樹脂、シクロペンタジエン含有フェノール樹脂、テルペン環含有フェノール樹脂等が例示される。

【0023】

また本発明の充填剤を被覆しているエポキシ樹脂硬化体としては、上記エポキシ樹脂および硬化剤に加え、必要に応じて硬化促進剤を配合して硬化させたものでもよい。このような硬化促進剤としては、イミダゾール、2−メチルイミダゾ−ルなどのイミダゾール系硬化促進剤、トリフェニルホスフィン、トリス−p−メトキシフェニルホスフィン、トリシクロヘキシルホスフィン等のホスフィン誘導体、1、8−ジアザビシクロ(5.4.0)ウンデカ−7−エン等のシクロアミジン誘導体等が挙げられる。

【0024】

また後述するように、本発明の充填剤の製造が容易な点で、反応性希釈剤をさらに配合したものを硬化させたものがより好適である。このような反応性希釈剤もまた公知の化合物を採用することができ、具体的には、n−ブチルグリシジルエーテル、アリルグリシジルエーテル、スチレンオキサイド、フェニルグリシジルエーテル、グリシジルメタクリレート、p−sec−ブチルフェニルグリシジルエーテル、ジグリシジルエーテル、(ポリ)エチレングリコールジグリシジルエーテル、(ポリ)プロピレングリコールジグリシジルエーテル、ブタンジオールジグリシジルエーテル、ジグリシジルアニリン、グリセリントリグリシジルエーテル等を用いることができる。

【0025】

さらに必要に応じて、紫外線吸収剤、難燃剤、顔料等を配合し硬化させたものでも良い。

【0026】

本発明の充填剤における上記エポキシ樹脂硬化体の被覆量は特に限定されるものではないが、被覆する硬化体の量が多すぎると、吸湿や線膨張係数の抑制が不十分となる傾向があり、一方、少なすぎると流動性向上の効果が充分に得られない場合があるため、充填材中の無機粒子の質量を100とした場合、エポキシ樹脂硬化体層部分の質量が0.01〜20であることが好ましく、0.05〜10であることがより好ましく、0.1〜5であることが特に好ましい。

【0027】

また上記無機粒子表面を被覆しているエポキシ樹脂硬化体の硬化程度としては、各種溶剤に溶解したり膨張したりして無機粒子表面から剥離してしまわない程度であれば良いが、好ましくは保存時に粒子同士が融着してしまわないように、ガラス転移点が60℃以上、より好ましくは80℃以上の硬化体である。

【0028】

なお、本発明の充填剤は、上記無機粒子を被覆しているエポキシ樹脂硬化体中に、さらに未反応のエポキシ樹脂、硬化剤、硬化促進剤等の溶剤可溶性成分が含まれていても良い。例えば、以下に示す製造方法によって製造すると、用いた原料の種類や量、重合・硬化の条件にもよるが、原料として用いた重合性成分の一部が反応しなかったり、あるいは反応率が低かったりして不揮発性の溶剤可溶性成分としてエポキシ樹脂硬化体中に残存する。本発明においては、無機粒子を被覆しているエポキシ樹脂硬化体と、このような未反応の原料などの不揮発性の溶剤可溶性物質との両者を合計に対して、エポキシ樹脂硬化体の占める割合が50〜100質量%であればよい。必要であれば、不揮発性の溶剤可溶性物質は、それが溶解する揮発性溶剤で洗浄した後、用いた揮発性溶剤を揮発させることにより取り除くことができる。

【0029】

上記本発明のエポキシ樹脂被覆層を有する無機粒子を製造する方法は特に限定されるものではないが、好適には以下の方法で製造できる。即ち、核となる無機粒子の粉末を攪拌しつつ、そこへ前記エポキシ樹脂や硬化剤等を含む溶液(以下、エポキシ樹脂混合溶液)を噴霧あるいは滴下して、無機粒子表面にこの溶液を吸着させ、ついで加熱等によりエポキシ樹脂を重合、硬化させる方法である。

【0030】

上記の如き被覆方法によれば、無機粒子を溶剤に分散させる必要がないため粒子同士の凝集が起き難く、また最終的な溶剤除去等の工程も必要がないため工業的に極めて有利である。

【0031】

無機粒子としては前記した通りであるが、上記方法においてエポキシ樹脂等の吸着をより容易にするために、必要に応じてシランカップリング剤等により表面処理された粒子を用いても良い。

【0032】

上記無機粒子の粉末の攪拌方法としては、無機粒子が該攪拌により浮遊する程度の状態を得られるのであれば、公知の如何なる方法でも良い。例えば、ヘンシェルミキサー等を用いて直接機械的に攪拌してもよいし、また高速気流を吹き込んで攪拌したり、外部から振動や揺動等を与える方法でも良い。直接機械的に攪拌する場合の攪拌速度は、核粒子の材質や形状、粒子径により一概には言えないが、一般的には、100〜3000rpm程度でよい。他方、攪拌を行わずに被覆させようとすると、被覆層が不均一となってしまい、同じ被覆量でも本発明の効果が低下する場合がある。

【0033】

上記のようにして攪拌下にある無機粒子に、エポキシ樹脂や硬化剤、硬化促進剤等を含むエポキシ樹脂混合溶液を加える。当該エポキシ樹脂や硬化剤等については前記した通りである。その使用量は、所望の被覆量に応じて適宜決定すればよい。用いた各成分の重合性や揮発性、重合条件にもよるが、上記方法によれば、通常は加えたエポキシ樹脂混合溶液(但し、揮発性有機溶剤は除く)の全量のうちの80〜100質量%程度が無機粒子を被覆する。また一般的には、無機粒子の比表面積1m2あたり、2×10−4〜8×10−4g程度のエポキシ樹脂混合溶液(但し、揮発成分を除く)を使用すると、約1nm相当の厚さの被覆層が形成される。

【0034】

このとき、エポキシ樹脂混合溶液に配合されるこれらエポキシ樹脂、硬化剤、硬化促進剤等は複数種のものを併用してもよいし、各々一種のみを用いても良い。また、エポキシ樹脂、硬化剤、硬化促進剤等の配合割合は、用いた化合物の種類等に応じ、エポキシ樹脂硬化体を得られる公知の割合で使用すればよい。しかしながら上記方法においては、無機粒子表面にエポキシ樹脂、硬化剤等を吸着させるために、エポキシ樹脂混合溶液は液状である必要がある。液状とするためには、これらエポキシ樹脂や硬化剤等の配合成分の全部又は一部として液状の化合物を用いる、反応性希釈剤を配合する、有機溶剤を配合する、溶融温度以上で上記反応を行うなど公知の如何なる方法によってもよいが、操作が簡単でまた溶剤除去の工程なども不要な点で、反応性希釈剤を配合する方法が好ましい。特に好ましくは、反応性希釈剤を配合し、かつ用いるエポキシ樹脂として常温で液状のもの(粘度が低いもののほうがより好ましい)を採用することである。

【0035】

上記エポキシ樹脂混合溶液を無機粒子に加える際の方法は噴霧、滴下等が挙げられるが、より均一に被覆できる点で、噴霧による方法が好ましい。噴霧に際しては公知のスプレーノズル等が好適に使用できる。また添加速度も特に限定されず、他の種々の条件によって決定すれば良いが、一般的には、無機粒子100g当たり1〜20ml/minである。これらを加える際の温度条件も特に制限されず、冷却下でも、加熱下でも良いが、あまりに高い温度では被覆前にゲル化などしてしまう一方、低温すぎるとエポキシ樹脂を含む溶液の粘度が高くなり、噴霧し難くなるため、室温〜100℃程度で行うことが好ましい。

【0036】

上記のようにして無機粒子表面に吸着させたエポキシ樹脂を重合・硬化させる方法は用いたエポキシ樹脂や硬化剤、硬化促進剤に応じて公知の方法に従えばよいが、加熱による方法が好ましい。即ち、上記の如き方法でエポキシ樹脂含む溶液を加えた後、さらにエポキシ樹脂が充分に重合・硬化するまで攪拌しつつ、加熱する方法である。このときの加熱温度としては、高すぎると有機物の分解等が起きることがあり、他方、低すぎると重合・硬化に時間がかかりすぎるため、120〜180℃程度が好ましい。

【0037】

このようにして得られるエポキシ樹脂硬化体により被覆された無機粒子は、通常は反応容器から取り出せば、そのままエポキシ樹脂組成物用の充填剤として使用できる。また有機溶剤等を用いた場合には、用いた有機溶剤の揮発性に応じた除去操作を行えばよい。

【0038】

本発明のエポキシ樹脂組成物用充填剤は、公知の方法に従って使用すればよい。即ち、該充填剤を、エポキシ樹脂、硬化剤、硬化促進剤、反応性希釈剤等と混練すればよい。これらエポキシ樹脂、硬化剤、硬化促進剤、反応性希釈剤については、前記充填剤を被覆しているエポキシ樹脂硬化体において説明したのと同様である。

【0039】

また、必要に応じ、低応力化のために、シリコーン系の可撓性付与剤を添加することができる。例えば、シリコーンゴムパウダー、シリコーンゲル、有機樹脂とシリコーンポリマーとのブロックポリマー等を用いることができる。

【0040】

可撓性付与剤の添加量は、組成物全体の0.5〜10重量%、好ましくは1〜5重量%程度とすると良い。0.5重量部%未満の配合量では、十分な耐衝撃性を与えることができない場合があり、10重量%を超えると、機械的強度が不十分となる場合がある。

【0041】

さらにその他の成分として、例えば、カルナバワックス、高級脂肪酸、合成ワックス類等の離型剤、さらにシランカップリング剤、酸化アンチモン、リン化合物等を配合しても良い。なお、これら成分の添加量は、本発明の効果を妨げない範囲で通常量とすることができる。

【0042】

さらにまた、本発明の効果を著しく損なわない範囲で、他の公知の無機充填剤を配合してもよい。

【0043】

本発明の充填剤をエポキシ樹脂組成物に配合する場合の充填量は、該エポキシ樹脂組成物の用途に応じて適宜選択すればよく、例えば、半導体封止用の組成物とする場合には、50〜95質量%程度とすればよい。

【0044】

以下、実施例を挙げて本発明を更に詳細に説明するが、本発明はこれらに限定されるものではない。

【0045】

エポキシ樹脂組成物用充填剤を製造するために用いた各種化合物の略称及び入手先を表1に示す。なおこれらは特に精製を行わずに使用した。また、無機粒子は、トクヤマ社製の平均粒子径0.3μmの球状シリカ(商品名SH−03;以下SH03)を用いた。

【0046】

【表1】

【0047】

また各種物性は以下のようにして測定した。

【0048】

粒度分布

コールター光散乱回折粒度分布測定装置(ベックマンコールター製LS230)にて、分散溶媒としてエタノールを用いて測定した。

【0049】

炭素量

エポキシ樹脂組成物用充填剤のエポキシ樹脂硬化体による被覆量は、微量炭素分析装置(堀場製作所製EMIA)で測定し求めた。

【0050】

なお洗浄前の炭素量は各実施例、比較例において得られた充填剤をそのまま測定した値、洗浄後の炭素量は、得られた充填剤をアセトン中で1時間撹拌し、遠心分離器を用いて液と粒子を分離し、80℃で3時間減圧乾燥したものの値である。

【0051】

粘度

エポキシ樹脂組成物の粘度は、下記式で示されるエポキシ樹脂(ERL4221)と、各実施例、比較例で得られた充填剤とを質量比1:1で混合し、これの30℃における粘度をコーンプレート型回転粘度測定計(BROOKFIELD社製RVDV−II+)で測定した。なお、本装置の最大測定粘度は、回転速度0.1rpmで、983,000cpsである。

【0052】

【化1】

【0053】

実施例1

50gの球状シリカSH03を、内容積500mlのポリテトラフルオロエチレン製三つ口ナス型フラスコに仕込んだ。ポリテトラフルオロエチレン製の撹拌羽根を200rpmで回転させ、エピコート807:0.8g、テトラヒドロメチル無水フタル:0.68g、アリルグリシジルエーテル:0.26g、1、8−ジアザビシクロ(5.4.0)ウンデカ−7−エン:0.008gの混合溶液を二流体ノズルにて霧状にして、シリカ粉末に吹き付け、表面を濡らした。噴霧終了後にさらに2時間撹拌した後、20℃から120℃まで1時間かけて昇温し、同温度で3時間保持してエポキシ樹脂を重合、硬化させ、エポキシ樹脂硬化体により被覆された充填剤の粉末を得た。

【0054】

得られた粉末の平均粒径、比表面積及び炭素量を表2に、エポキシ樹脂との混合物の粘度を表4に示す。また、粒度分布を原料のSH03のものと併せて図1に示す。

【0055】

実施例2

用いたエポキシ樹脂混合用液の組成を表2に示すものに変更した以外は実施例1と同様にしてエポキシ樹脂硬化体により被覆された充填剤を得た。物性を表2及び表4に示す。

【0056】

実施例3

エポキシ樹脂を重合させるための条件を表2に示すものに変更した以外は実施例1と同様にしてエポキシ樹脂硬化体により被覆された充填剤を得た。物性を表2及び表4に示す。

【0057】

実施例4

エピコート807:0.8g、テトラヒドロメチル無水フタル酸:0.34g、8−ジアザビシクロ(5.4.0)ウンデカ−7−エン:0.004gをアセトン50gに完全に溶解した混合溶液に、シリカ粉末SH03を50g添加し、マグネチックスターラーにて撹拌混合した後、減圧下で最高70℃まで加熱してアセトンを除去した。続いて、120℃で3時間加熱を行った。この処理によって得られた凝集塊を、ボールミルを用いて粉砕して粉末とし、充填剤を得た。物性を表2及び表4に示す。

【0058】

比較例1

全く処理をしていないSH03の粒子物性を表3に、これを用いた粘度測定結果を表4に示す。

【0059】

比較例2

エピコート807:0.8g、テトラヒドロメチル無水フタル酸:0.34gをアセトン50gに完全に溶解した混合溶液に、シリカ粉末SH03を50g添加し、マグネチックスターラーにて撹拌混合した後、加熱せずに減圧下でアセトンを除去した。この処理によって得られた凝集塊を、ボールミルを用いて粉砕して粉末とし、充填剤を得た。物性を表3及び表4に示す。

【0060】

この処理では重合促進剤を配合せず、また加熱もしていないため、被覆に用いたエポキシ樹脂は未硬化のままである(洗浄後に炭素量が0となる)。

【0061】

比較例3

エポキシ樹脂混合溶液に代えて、γ−グリシシジルオキシプロピルトリメトキシシラン4gをトルエン5gに溶解させた溶液を用いた以外は、実施例1と同様の操作を行った。

加熱後、得られた凝集塊を、ボールミルを用いて粉砕して粉末とし充填剤を得た。物性を表3及び表4に示す。

【0062】

比較例4

エポキシ樹脂混合溶液に代えて、スチレンが0.26g、ジビニルベンゼンが0.07g、パーブチルOが0.03gの混合溶液を用い、重合のための加熱条件を90℃、120分として実施例1と同様に操作し、架橋ポリスチレンにより被覆された充填剤の粉末を得た。物性を表3及び表4に示す。

【0063】

【表2】

【0064】

【表3】

【0065】

【表4】

【0066】

上記各実施例、比較例を比較すれば明らかなように、本発明のエポキシ樹脂硬化体により被覆された無機粒子からなる充填剤は、被覆されていないもの(比較例1)、未硬化のエポキシ樹脂により被覆されたもの(比較例2)、エポキシ樹脂以外の樹脂硬化体により被覆されたもの(比較例3,4)よりも粘度低減効果が大きい。

【図面の簡単な説明】

【0067】

【図1】実施例1で用いた原料シリカ、及び得られた充填剤の粒度分布を示す図。

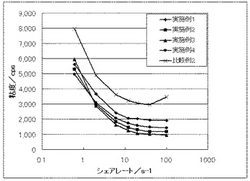

【図2】エポキシ樹脂硬化体により被覆した充填剤と、未硬化のエポキシ樹脂で被覆した充填剤の粘度を示す図。

【技術分野】

【0001】

本発明は、液晶シール剤、各種接着剤、特に好ましくは半導体等の封止に用いるエポキシ樹脂組成物用の充填剤に関する。

【背景技術】

【0002】

半導体パッケージの薄型化に伴い、エポキシ樹脂組成物には種々の課題が発生してきている。

【0003】

従来は、粒子径が最大数十μmまでの幅広い粒度分布を有する無機充填剤を用いて、充填密度を上げ、エポキシ樹脂の配合比を低くして、エポキシ樹脂由来の吸湿を抑え、パッケージクラックを防止する方法が検討されてきた。

【0004】

しかしながら、半導体チップ中のワイヤー線間が10μm以下になり、緻密化された配線構造になると、無機充填剤の微粒化が求められるようになっている。

【0005】

しかしながら、無機充填剤の粒子を小さくし、さらに充填量をある一定以上にすると、無機充填剤を含む硬化性エポキシ樹脂の粘度が急激に上昇し、結果として、パッケージ成形時に多数のボイドが発生して半導体の信頼性が低下している。

【0006】

さらに、液晶用シール剤では、無機充填剤を高充填にすることで、膨張もしくは収縮による寸法変化が少なく、さらには粘度が低く塗布成形性に優れたエポキシ樹脂組成物が求められている。

【0007】

一般に、エポキシ樹脂と無機充填剤の混練による粘度の上昇は、無機粒子の粒子径や、無機充填剤の粒子間相互作用、及び無機粒子/エポキシ樹脂組成物の界面エネルギーに起因すると考えられている。

【0008】

これらの問題点を解決するため、無機粒子の粒度分布を制御したり、エポキシ樹脂と無機粒子の混練時間を長くしたり、温度を上げて樹脂粘度を下げて、ボイドの発生を抑制したり、流動性を高め成形性を向上させる検討がなされているが、十分な効果が得られていないのが現状であった。

【0009】

この問題を解決すべく、無機粒子同士の相互作用や無機粒子/エポキシ樹脂組成物の界面エネルギーを下げることを目的として、エポキシ樹脂及び/又は硬化剤を未硬化の状態で、無機粒子に加えて表面を処理、被覆した後、該表面処理した無機粒子を残りの成分と均一に混合し、混練する技術が提案されている(例えば、特許文献1)。

【0010】

【特許文献1】特開平8−27361号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記方法によれば確かに粘度は低いものとなり成形性に優れたエポキシ樹脂組成物を得ることができる。しかしながら近年ますます半導体素子の微細化が進み、さらなる粘度低減の要求が高まっている。

【0012】

従って本発明は、エポキシ樹脂組成物に配合した場合により粘度が低く、流動性、成形性に優れたエポキシ樹脂組成物を得ることの可能な新規な充填剤を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記問題を解決すべく、鋭意検討を進めた結果、無機充填剤の表面をエポキシ樹脂で被覆した後、該エポキシ樹脂を硬化させてしまうことにより、未硬化の状態でエポキシ樹脂組成物と混合した場合よりも粘度がより低くなることを見出し、本発明を完成した。

【0014】

即ち本発明は、エポキシ樹脂硬化体によって被覆された無機粒子からなる粉末であることを特徴とするエポキシ樹脂組成物用充填剤である。

【発明の効果】

【0015】

本発明のエポキシ樹脂組成用充填剤を用いることにより、従来の充填剤を用いた場合に比べ、該エポキシ樹脂組成物の粘度をより低下させることができる。これにより、ボイドの発生を抑制しつつ、充填剤の配合割合を多くして、より吸湿性や線膨張係数などを低下させることや、あるいはより薄型化、微細化された半導体の封止に用いることなどが可能になる。

【発明を実施するための最良の形態】

【0016】

本発明のエポキシ樹脂組成物用充填剤は、エポキシ樹脂硬化体によって被覆された無機粒子からなる粉末であることを特徴とする。

【0017】

当該無機粒子としては、エポキシ樹脂組成物の無機充填剤として公知の無機粒子を特に制限されることなく用いることができる。具体的には、例えば、結晶性シリカ、溶融シリカ、アルミナ、ジルコニア、チタニア等の金属酸化物類や、水酸化アルミニウム、炭酸カルシウム、窒化ケイ素、窒化ホウ素、窒化アルミニウム等を採用することができる。これらのなかでも、化学的、熱的安定性に優れる点で金属酸化物類が好ましく、結晶性シリカ、溶融シリカ等のシリカ類が特に好ましい。なお、金属酸化物としては、特開平7−41544号公報、特開平7−2520号公報等に記載のシリカと他の金属との複合酸化物も好適に使用できる。

【0018】

上記無機粒子の形状も限定されず、破砕状あるいは球状のいずれでも良いが、最終的に目的とするエポキシ樹脂組成物の粘度を低下させる効果がより大きく、また半導体封止に用いた場合に半導体素子を傷つけ難い点で球状の無機粒子であることが特に好ましい。

【0019】

またその粒径もエポキシ樹脂組成物用として公知の範囲でよく、一般的には平均粒子径で0.1〜50μm、特に0.1〜30μmの範囲の無機粒子が好適である。

【0020】

本発明においては、上記無機粒子がエポキシ樹脂硬化体によって被覆されている。当該エポキシ樹脂硬化体は、エポキシ樹脂を重合・硬化させて得られるものであれば特に限定されるものではない。

【0021】

このようなエポキシ樹脂としては、1分子中にエポキシ基を2個以上有する公知の化合物が特に制限なく採用される。例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、脂環式エポキシ樹脂、複素環型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン環含有エポキシ樹脂、シクロペンタジエン含有エポキシ樹脂等のエポキシ樹脂、臭素化エポキシ樹脂等のエポキシ樹脂が例示される。本発明の充填剤をエポキシ樹脂組成物中に高充填するために、これらの中でもビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビフェニル型エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン環含有エポキシ樹脂が好適である。

【0022】

前記本発明の充填剤を被覆しているエポキシ樹脂硬化体は、上記エポキシ樹脂を各種硬化剤で硬化させて得られるものである。当該硬化剤はエポキシ樹脂の硬化剤として公知の如何なるものを採用してもよく、アミン系硬化剤、酸無水物系硬化剤、フェノール樹脂系硬化剤などが例示される。より具体的には酸無水物系硬化剤として、無水フタル酸、無水ピロメリット酸、ヘキサヒドロ無水フタル酸、無水ベンゾフェノンテトラカルボン酸等が例示され、アミン系硬化剤として、ジアミノジフェニルメタン、メタンフェニレンジアミン等が例示され、フェノール樹脂系硬化剤としては、フェノールノボラック樹脂、クレゾールノボラック樹脂、トリフェノールメタン、フェノールアラルキル樹脂、ナフタレン環含有フェノール樹脂、シクロペンタジエン含有フェノール樹脂、テルペン環含有フェノール樹脂等が例示される。

【0023】

また本発明の充填剤を被覆しているエポキシ樹脂硬化体としては、上記エポキシ樹脂および硬化剤に加え、必要に応じて硬化促進剤を配合して硬化させたものでもよい。このような硬化促進剤としては、イミダゾール、2−メチルイミダゾ−ルなどのイミダゾール系硬化促進剤、トリフェニルホスフィン、トリス−p−メトキシフェニルホスフィン、トリシクロヘキシルホスフィン等のホスフィン誘導体、1、8−ジアザビシクロ(5.4.0)ウンデカ−7−エン等のシクロアミジン誘導体等が挙げられる。

【0024】

また後述するように、本発明の充填剤の製造が容易な点で、反応性希釈剤をさらに配合したものを硬化させたものがより好適である。このような反応性希釈剤もまた公知の化合物を採用することができ、具体的には、n−ブチルグリシジルエーテル、アリルグリシジルエーテル、スチレンオキサイド、フェニルグリシジルエーテル、グリシジルメタクリレート、p−sec−ブチルフェニルグリシジルエーテル、ジグリシジルエーテル、(ポリ)エチレングリコールジグリシジルエーテル、(ポリ)プロピレングリコールジグリシジルエーテル、ブタンジオールジグリシジルエーテル、ジグリシジルアニリン、グリセリントリグリシジルエーテル等を用いることができる。

【0025】

さらに必要に応じて、紫外線吸収剤、難燃剤、顔料等を配合し硬化させたものでも良い。

【0026】

本発明の充填剤における上記エポキシ樹脂硬化体の被覆量は特に限定されるものではないが、被覆する硬化体の量が多すぎると、吸湿や線膨張係数の抑制が不十分となる傾向があり、一方、少なすぎると流動性向上の効果が充分に得られない場合があるため、充填材中の無機粒子の質量を100とした場合、エポキシ樹脂硬化体層部分の質量が0.01〜20であることが好ましく、0.05〜10であることがより好ましく、0.1〜5であることが特に好ましい。

【0027】

また上記無機粒子表面を被覆しているエポキシ樹脂硬化体の硬化程度としては、各種溶剤に溶解したり膨張したりして無機粒子表面から剥離してしまわない程度であれば良いが、好ましくは保存時に粒子同士が融着してしまわないように、ガラス転移点が60℃以上、より好ましくは80℃以上の硬化体である。

【0028】

なお、本発明の充填剤は、上記無機粒子を被覆しているエポキシ樹脂硬化体中に、さらに未反応のエポキシ樹脂、硬化剤、硬化促進剤等の溶剤可溶性成分が含まれていても良い。例えば、以下に示す製造方法によって製造すると、用いた原料の種類や量、重合・硬化の条件にもよるが、原料として用いた重合性成分の一部が反応しなかったり、あるいは反応率が低かったりして不揮発性の溶剤可溶性成分としてエポキシ樹脂硬化体中に残存する。本発明においては、無機粒子を被覆しているエポキシ樹脂硬化体と、このような未反応の原料などの不揮発性の溶剤可溶性物質との両者を合計に対して、エポキシ樹脂硬化体の占める割合が50〜100質量%であればよい。必要であれば、不揮発性の溶剤可溶性物質は、それが溶解する揮発性溶剤で洗浄した後、用いた揮発性溶剤を揮発させることにより取り除くことができる。

【0029】

上記本発明のエポキシ樹脂被覆層を有する無機粒子を製造する方法は特に限定されるものではないが、好適には以下の方法で製造できる。即ち、核となる無機粒子の粉末を攪拌しつつ、そこへ前記エポキシ樹脂や硬化剤等を含む溶液(以下、エポキシ樹脂混合溶液)を噴霧あるいは滴下して、無機粒子表面にこの溶液を吸着させ、ついで加熱等によりエポキシ樹脂を重合、硬化させる方法である。

【0030】

上記の如き被覆方法によれば、無機粒子を溶剤に分散させる必要がないため粒子同士の凝集が起き難く、また最終的な溶剤除去等の工程も必要がないため工業的に極めて有利である。

【0031】

無機粒子としては前記した通りであるが、上記方法においてエポキシ樹脂等の吸着をより容易にするために、必要に応じてシランカップリング剤等により表面処理された粒子を用いても良い。

【0032】

上記無機粒子の粉末の攪拌方法としては、無機粒子が該攪拌により浮遊する程度の状態を得られるのであれば、公知の如何なる方法でも良い。例えば、ヘンシェルミキサー等を用いて直接機械的に攪拌してもよいし、また高速気流を吹き込んで攪拌したり、外部から振動や揺動等を与える方法でも良い。直接機械的に攪拌する場合の攪拌速度は、核粒子の材質や形状、粒子径により一概には言えないが、一般的には、100〜3000rpm程度でよい。他方、攪拌を行わずに被覆させようとすると、被覆層が不均一となってしまい、同じ被覆量でも本発明の効果が低下する場合がある。

【0033】

上記のようにして攪拌下にある無機粒子に、エポキシ樹脂や硬化剤、硬化促進剤等を含むエポキシ樹脂混合溶液を加える。当該エポキシ樹脂や硬化剤等については前記した通りである。その使用量は、所望の被覆量に応じて適宜決定すればよい。用いた各成分の重合性や揮発性、重合条件にもよるが、上記方法によれば、通常は加えたエポキシ樹脂混合溶液(但し、揮発性有機溶剤は除く)の全量のうちの80〜100質量%程度が無機粒子を被覆する。また一般的には、無機粒子の比表面積1m2あたり、2×10−4〜8×10−4g程度のエポキシ樹脂混合溶液(但し、揮発成分を除く)を使用すると、約1nm相当の厚さの被覆層が形成される。

【0034】

このとき、エポキシ樹脂混合溶液に配合されるこれらエポキシ樹脂、硬化剤、硬化促進剤等は複数種のものを併用してもよいし、各々一種のみを用いても良い。また、エポキシ樹脂、硬化剤、硬化促進剤等の配合割合は、用いた化合物の種類等に応じ、エポキシ樹脂硬化体を得られる公知の割合で使用すればよい。しかしながら上記方法においては、無機粒子表面にエポキシ樹脂、硬化剤等を吸着させるために、エポキシ樹脂混合溶液は液状である必要がある。液状とするためには、これらエポキシ樹脂や硬化剤等の配合成分の全部又は一部として液状の化合物を用いる、反応性希釈剤を配合する、有機溶剤を配合する、溶融温度以上で上記反応を行うなど公知の如何なる方法によってもよいが、操作が簡単でまた溶剤除去の工程なども不要な点で、反応性希釈剤を配合する方法が好ましい。特に好ましくは、反応性希釈剤を配合し、かつ用いるエポキシ樹脂として常温で液状のもの(粘度が低いもののほうがより好ましい)を採用することである。

【0035】

上記エポキシ樹脂混合溶液を無機粒子に加える際の方法は噴霧、滴下等が挙げられるが、より均一に被覆できる点で、噴霧による方法が好ましい。噴霧に際しては公知のスプレーノズル等が好適に使用できる。また添加速度も特に限定されず、他の種々の条件によって決定すれば良いが、一般的には、無機粒子100g当たり1〜20ml/minである。これらを加える際の温度条件も特に制限されず、冷却下でも、加熱下でも良いが、あまりに高い温度では被覆前にゲル化などしてしまう一方、低温すぎるとエポキシ樹脂を含む溶液の粘度が高くなり、噴霧し難くなるため、室温〜100℃程度で行うことが好ましい。

【0036】

上記のようにして無機粒子表面に吸着させたエポキシ樹脂を重合・硬化させる方法は用いたエポキシ樹脂や硬化剤、硬化促進剤に応じて公知の方法に従えばよいが、加熱による方法が好ましい。即ち、上記の如き方法でエポキシ樹脂含む溶液を加えた後、さらにエポキシ樹脂が充分に重合・硬化するまで攪拌しつつ、加熱する方法である。このときの加熱温度としては、高すぎると有機物の分解等が起きることがあり、他方、低すぎると重合・硬化に時間がかかりすぎるため、120〜180℃程度が好ましい。

【0037】

このようにして得られるエポキシ樹脂硬化体により被覆された無機粒子は、通常は反応容器から取り出せば、そのままエポキシ樹脂組成物用の充填剤として使用できる。また有機溶剤等を用いた場合には、用いた有機溶剤の揮発性に応じた除去操作を行えばよい。

【0038】

本発明のエポキシ樹脂組成物用充填剤は、公知の方法に従って使用すればよい。即ち、該充填剤を、エポキシ樹脂、硬化剤、硬化促進剤、反応性希釈剤等と混練すればよい。これらエポキシ樹脂、硬化剤、硬化促進剤、反応性希釈剤については、前記充填剤を被覆しているエポキシ樹脂硬化体において説明したのと同様である。

【0039】

また、必要に応じ、低応力化のために、シリコーン系の可撓性付与剤を添加することができる。例えば、シリコーンゴムパウダー、シリコーンゲル、有機樹脂とシリコーンポリマーとのブロックポリマー等を用いることができる。

【0040】

可撓性付与剤の添加量は、組成物全体の0.5〜10重量%、好ましくは1〜5重量%程度とすると良い。0.5重量部%未満の配合量では、十分な耐衝撃性を与えることができない場合があり、10重量%を超えると、機械的強度が不十分となる場合がある。

【0041】

さらにその他の成分として、例えば、カルナバワックス、高級脂肪酸、合成ワックス類等の離型剤、さらにシランカップリング剤、酸化アンチモン、リン化合物等を配合しても良い。なお、これら成分の添加量は、本発明の効果を妨げない範囲で通常量とすることができる。

【0042】

さらにまた、本発明の効果を著しく損なわない範囲で、他の公知の無機充填剤を配合してもよい。

【0043】

本発明の充填剤をエポキシ樹脂組成物に配合する場合の充填量は、該エポキシ樹脂組成物の用途に応じて適宜選択すればよく、例えば、半導体封止用の組成物とする場合には、50〜95質量%程度とすればよい。

【0044】

以下、実施例を挙げて本発明を更に詳細に説明するが、本発明はこれらに限定されるものではない。

【0045】

エポキシ樹脂組成物用充填剤を製造するために用いた各種化合物の略称及び入手先を表1に示す。なおこれらは特に精製を行わずに使用した。また、無機粒子は、トクヤマ社製の平均粒子径0.3μmの球状シリカ(商品名SH−03;以下SH03)を用いた。

【0046】

【表1】

【0047】

また各種物性は以下のようにして測定した。

【0048】

粒度分布

コールター光散乱回折粒度分布測定装置(ベックマンコールター製LS230)にて、分散溶媒としてエタノールを用いて測定した。

【0049】

炭素量

エポキシ樹脂組成物用充填剤のエポキシ樹脂硬化体による被覆量は、微量炭素分析装置(堀場製作所製EMIA)で測定し求めた。

【0050】

なお洗浄前の炭素量は各実施例、比較例において得られた充填剤をそのまま測定した値、洗浄後の炭素量は、得られた充填剤をアセトン中で1時間撹拌し、遠心分離器を用いて液と粒子を分離し、80℃で3時間減圧乾燥したものの値である。

【0051】

粘度

エポキシ樹脂組成物の粘度は、下記式で示されるエポキシ樹脂(ERL4221)と、各実施例、比較例で得られた充填剤とを質量比1:1で混合し、これの30℃における粘度をコーンプレート型回転粘度測定計(BROOKFIELD社製RVDV−II+)で測定した。なお、本装置の最大測定粘度は、回転速度0.1rpmで、983,000cpsである。

【0052】

【化1】

【0053】

実施例1

50gの球状シリカSH03を、内容積500mlのポリテトラフルオロエチレン製三つ口ナス型フラスコに仕込んだ。ポリテトラフルオロエチレン製の撹拌羽根を200rpmで回転させ、エピコート807:0.8g、テトラヒドロメチル無水フタル:0.68g、アリルグリシジルエーテル:0.26g、1、8−ジアザビシクロ(5.4.0)ウンデカ−7−エン:0.008gの混合溶液を二流体ノズルにて霧状にして、シリカ粉末に吹き付け、表面を濡らした。噴霧終了後にさらに2時間撹拌した後、20℃から120℃まで1時間かけて昇温し、同温度で3時間保持してエポキシ樹脂を重合、硬化させ、エポキシ樹脂硬化体により被覆された充填剤の粉末を得た。

【0054】

得られた粉末の平均粒径、比表面積及び炭素量を表2に、エポキシ樹脂との混合物の粘度を表4に示す。また、粒度分布を原料のSH03のものと併せて図1に示す。

【0055】

実施例2

用いたエポキシ樹脂混合用液の組成を表2に示すものに変更した以外は実施例1と同様にしてエポキシ樹脂硬化体により被覆された充填剤を得た。物性を表2及び表4に示す。

【0056】

実施例3

エポキシ樹脂を重合させるための条件を表2に示すものに変更した以外は実施例1と同様にしてエポキシ樹脂硬化体により被覆された充填剤を得た。物性を表2及び表4に示す。

【0057】

実施例4

エピコート807:0.8g、テトラヒドロメチル無水フタル酸:0.34g、8−ジアザビシクロ(5.4.0)ウンデカ−7−エン:0.004gをアセトン50gに完全に溶解した混合溶液に、シリカ粉末SH03を50g添加し、マグネチックスターラーにて撹拌混合した後、減圧下で最高70℃まで加熱してアセトンを除去した。続いて、120℃で3時間加熱を行った。この処理によって得られた凝集塊を、ボールミルを用いて粉砕して粉末とし、充填剤を得た。物性を表2及び表4に示す。

【0058】

比較例1

全く処理をしていないSH03の粒子物性を表3に、これを用いた粘度測定結果を表4に示す。

【0059】

比較例2

エピコート807:0.8g、テトラヒドロメチル無水フタル酸:0.34gをアセトン50gに完全に溶解した混合溶液に、シリカ粉末SH03を50g添加し、マグネチックスターラーにて撹拌混合した後、加熱せずに減圧下でアセトンを除去した。この処理によって得られた凝集塊を、ボールミルを用いて粉砕して粉末とし、充填剤を得た。物性を表3及び表4に示す。

【0060】

この処理では重合促進剤を配合せず、また加熱もしていないため、被覆に用いたエポキシ樹脂は未硬化のままである(洗浄後に炭素量が0となる)。

【0061】

比較例3

エポキシ樹脂混合溶液に代えて、γ−グリシシジルオキシプロピルトリメトキシシラン4gをトルエン5gに溶解させた溶液を用いた以外は、実施例1と同様の操作を行った。

加熱後、得られた凝集塊を、ボールミルを用いて粉砕して粉末とし充填剤を得た。物性を表3及び表4に示す。

【0062】

比較例4

エポキシ樹脂混合溶液に代えて、スチレンが0.26g、ジビニルベンゼンが0.07g、パーブチルOが0.03gの混合溶液を用い、重合のための加熱条件を90℃、120分として実施例1と同様に操作し、架橋ポリスチレンにより被覆された充填剤の粉末を得た。物性を表3及び表4に示す。

【0063】

【表2】

【0064】

【表3】

【0065】

【表4】

【0066】

上記各実施例、比較例を比較すれば明らかなように、本発明のエポキシ樹脂硬化体により被覆された無機粒子からなる充填剤は、被覆されていないもの(比較例1)、未硬化のエポキシ樹脂により被覆されたもの(比較例2)、エポキシ樹脂以外の樹脂硬化体により被覆されたもの(比較例3,4)よりも粘度低減効果が大きい。

【図面の簡単な説明】

【0067】

【図1】実施例1で用いた原料シリカ、及び得られた充填剤の粒度分布を示す図。

【図2】エポキシ樹脂硬化体により被覆した充填剤と、未硬化のエポキシ樹脂で被覆した充填剤の粘度を示す図。

【特許請求の範囲】

【請求項1】

エポキシ樹脂硬化体によって被覆された無機粒子からなる粉末であることを特徴とするエポキシ樹脂組成物用充填剤。

【請求項2】

無機粒子の粉末を攪拌しつつ、そこへエポキシ樹脂及び硬化剤を含む溶液を加えて無機粒子にこの溶液を吸着させ、ついで吸着したエポキシ樹脂を硬化させることを特徴とする請求項1記載の充填剤の製造方法。

【請求項3】

請求項1記載の充填剤、及びエポキシ樹脂を含んでなるエポキシ樹脂組成物。

【請求項4】

請求項3記載のエポキシ樹脂組成物の硬化体により封止された半導体装置。

【請求項1】

エポキシ樹脂硬化体によって被覆された無機粒子からなる粉末であることを特徴とするエポキシ樹脂組成物用充填剤。

【請求項2】

無機粒子の粉末を攪拌しつつ、そこへエポキシ樹脂及び硬化剤を含む溶液を加えて無機粒子にこの溶液を吸着させ、ついで吸着したエポキシ樹脂を硬化させることを特徴とする請求項1記載の充填剤の製造方法。

【請求項3】

請求項1記載の充填剤、及びエポキシ樹脂を含んでなるエポキシ樹脂組成物。

【請求項4】

請求項3記載のエポキシ樹脂組成物の硬化体により封止された半導体装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−22316(P2006−22316A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2005−167305(P2005−167305)

【出願日】平成17年6月7日(2005.6.7)

【出願人】(000003182)株式会社トクヤマ (839)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成17年6月7日(2005.6.7)

【出願人】(000003182)株式会社トクヤマ (839)

【Fターム(参考)】

[ Back to top ]